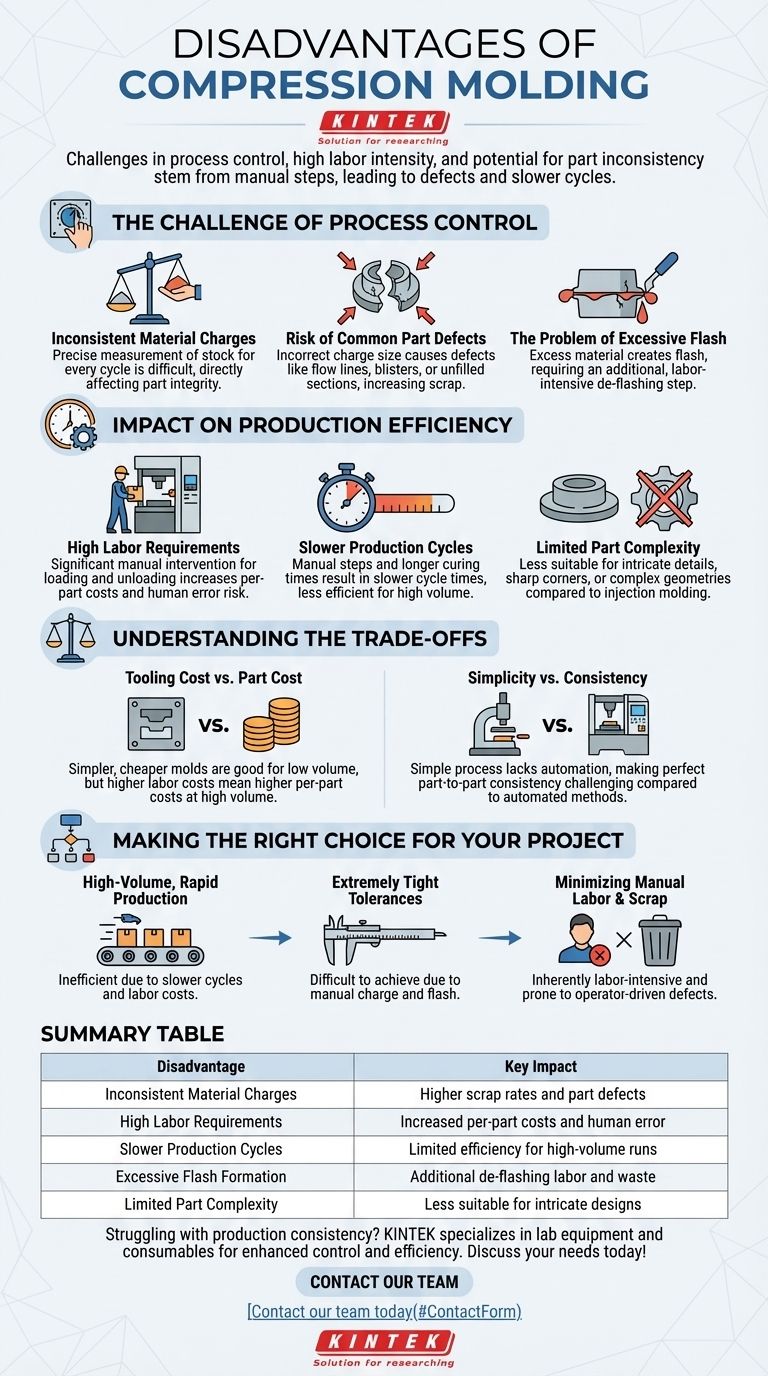

Las principales desventajas del moldeo por compresión son sus desafíos con el control del proceso, una mayor intensidad de mano de obra y el potencial de inconsistencia de las piezas. Estos factores se derivan de los pasos manuales requeridos para cargar el material y descargar las piezas terminadas, lo que puede llevar a defectos y ciclos de producción más lentos en comparación con métodos más automatizados.

Aunque a menudo se elige por sus menores costos iniciales de herramientas, las desventajas principales del moldeo por compresión residen en su naturaleza manual. Esto introduce una variabilidad que puede afectar la calidad de las piezas, aumentar los costos de mano de obra y limitar la velocidad de producción, haciéndolo menos adecuado para aplicaciones de alto volumen o alta precisión.

El Desafío del Control del Proceso

La calidad de una pieza moldeada por compresión depende en gran medida de la precisión de la configuración inicial. A diferencia de los procesos automatizados, esto depende en gran medida de la habilidad y la consistencia del operador.

Cargas de Material Inconsistentes

El éxito comienza con la "carga", la cantidad pre-medida de material de moldeo colocada en la cavidad del molde. Cortar o pesar con precisión esta materia prima para cada ciclo es un desafío significativo.

Este paso es crítico porque el volumen de la carga dicta directamente la integridad de la pieza final.

Riesgo de Defectos Comunes en las Piezas

Si la carga de material es demasiado pequeña o se coloca incorrectamente, puede resultar en defectos significativos. Estos incluyen líneas de flujo, ampollas en la superficie o secciones de la pieza que quedan completamente sin rellenar.

Tales defectos a menudo conducen a una mayor tasa de desecho, aumentando el desperdicio de material y el costo total de producción.

El Problema del Exceso de Rebaba

Por el contrario, usar demasiado material crea sus propios problemas. El exceso de caucho o plástico se exprime entre las dos mitades del molde, formando una delgada y no deseada brida conocida como rebaba.

La rebaba pesada a menudo es difícil de eliminar limpiamente y añade un paso adicional de desbarbado, que requiere mucha mano de obra, al proceso de producción.

El Impacto en la Eficiencia de la Producción

Los aspectos manuales del moldeo por compresión influyen directamente en su velocidad y rentabilidad, especialmente a medida que aumenta el volumen de producción.

Altos Requisitos de Mano de Obra

El proceso requiere una intervención manual significativa. Un operador debe cargar el material en cada ciclo y retirar manualmente la pieza terminada después del curado.

Esta dependencia de la mano de obra manual hace que los costos por pieza sean más altos que en los procesos automatizados e introduce la posibilidad de error humano.

Ciclos de Producción Más Lentos

La combinación de carga manual, descarga y, a menudo, tiempos de curado más largos bajo calor y presión, resulta en tiempos de ciclo más lentos.

Esto hace que el moldeo por compresión sea menos eficiente para tiradas de producción de alto volumen donde la velocidad es un factor crítico.

Limitaciones en la Complejidad de las Piezas

Aunque es excelente para muchos diseños, el moldeo por compresión es generalmente menos adecuado para producir piezas con detalles muy intrincados, esquinas afiladas o geometrías complejas.

Procesos como el moldeo por inyección ofrecen mayor libertad de diseño para crear componentes más complejos y precisos.

Comprendiendo las Ventajas y Desventajas

Elegir el moldeo por compresión implica una clara compensación entre la inversión en herramientas y los costos de producción por pieza.

Costo de Herramientas vs. Costo de Pieza

Los moldes de compresión son típicamente más simples y menos costosos de fabricar que los moldes de inyección complejos. Esto hace que el proceso sea atractivo para la creación de prototipos y la producción de volumen bajo a medio.

Sin embargo, los mayores requisitos de mano de obra y los ciclos más lentos significan que el costo por pieza puede ser mayor, especialmente en volúmenes más altos.

Simplicidad vs. Consistencia

La simplicidad inherente del proceso es una de sus fortalezas. Sin embargo, esta misma simplicidad está ligada a la falta de automatización, lo que crea desafíos para lograr una consistencia perfecta de pieza a pieza.

Los procesos automatizados ofrecen un control más estricto sobre las variables, lo que lleva a un resultado más repetible y predecible.

Tomando la Decisión Correcta para su Proyecto

Evaluar estas desventajas frente a los objetivos específicos de su proyecto es clave para seleccionar el método de fabricación adecuado.

- Si su enfoque principal es la producción rápida y de alto volumen: Los tiempos de ciclo más lentos y los altos costos de mano de obra del moldeo por compresión lo convierten en una opción ineficiente.

- Si su enfoque principal es lograr tolerancias extremadamente ajustadas: El proceso de carga manual y la posibilidad de rebaba pueden dificultar resultados consistentes y de alta precisión.

- Si su enfoque principal es minimizar la mano de obra manual y las tasas de desecho: El proceso es inherentemente intensivo en mano de obra y más propenso a defectos impulsados por el operador.

En última instancia, comprender estas limitaciones es esencial para aprovechar el moldeo por compresión en las aplicaciones donde realmente sobresale.

Tabla Resumen:

| Desventaja | Impacto Clave |

|---|---|

| Cargas de Material Inconsistentes | Mayores tasas de desecho y defectos en las piezas |

| Altos Requisitos de Mano de Obra | Aumento de los costos por pieza y error humano |

| Ciclos de Producción Más Lentos | Eficiencia limitada para tiradas de alto volumen |

| Formación Excesiva de Rebaba | Mano de obra adicional para desbarbar y desperdicio |

| Complejidad Limitada de las Piezas | Menos adecuado para diseños intrincados |

¿Lucha con la consistencia de la producción? KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando soluciones que mejoran el control y la eficiencia del proceso. Ya sea que esté refinando su proceso de moldeo por compresión o explorando alternativas, nuestra experiencia puede ayudarlo a lograr una mayor calidad y menores costos. ¡Contacte a nuestro equipo hoy para discutir sus necesidades específicas de laboratorio!

Guía Visual

Productos relacionados

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Máquina de moldeo por inyección pequeña para uso en laboratorio

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Máquina automática de prensa térmica de laboratorio

La gente también pregunta

- ¿Cuáles son las características de una prensa hidráulica? Desbloquea una fuerza inmensa con un diseño simple y fiable

- ¿Cómo se utiliza una prensa hidráulica de laboratorio para electrodos de aleación de Li-Al? Optimizar el rendimiento de las baterías de estado sólido

- ¿Qué tan gruesa es una capa de XRF? Mida recubrimientos metálicos desde nanómetros hasta 100 µm

- ¿Es el fluido hidráulico seguro para el medio ambiente? Descubra la verdad sobre las alternativas ecológicas

- ¿Por qué se utiliza el forjado a prensa para piezas forjadas grandes? Para una integridad interna superior en componentes masivos

- ¿Por qué se requiere una prensa hidráulica de laboratorio para la preformación de objetivos cerámicos? Mejora la densidad y la calidad de la película delgada

- ¿Cuál es la ventaja de la prensa hidráulica sobre la prensa mecánica? Control superior, menor costo y protección integrada

- ¿Por qué se requiere una prensa hidráulica de laboratorio para el ensamblaje de baterías de estado sólido? Herramientas esenciales para la conductividad iónica