En última instancia, las principales desventajas de los lechos fluidizados provienen de su propia naturaleza dinámica. Si bien ofrecen una mezcla y una transferencia de calor superiores, este mismo movimiento de partículas de alta energía conduce a una erosión significativa del equipo, pérdida de material del lecho y exigencias operativas complejas que no están presentes en los sistemas de lecho fijo o lecho móvil.

La compensación fundamental de la tecnología de lecho fluidizado es aceptar una mayor complejidad operativa y desgaste del equipo a cambio de una transferencia de calor/masa y uniformidad de temperatura excepcionales. Comprender este equilibrio es fundamental para determinar si es la opción correcta para su aplicación.

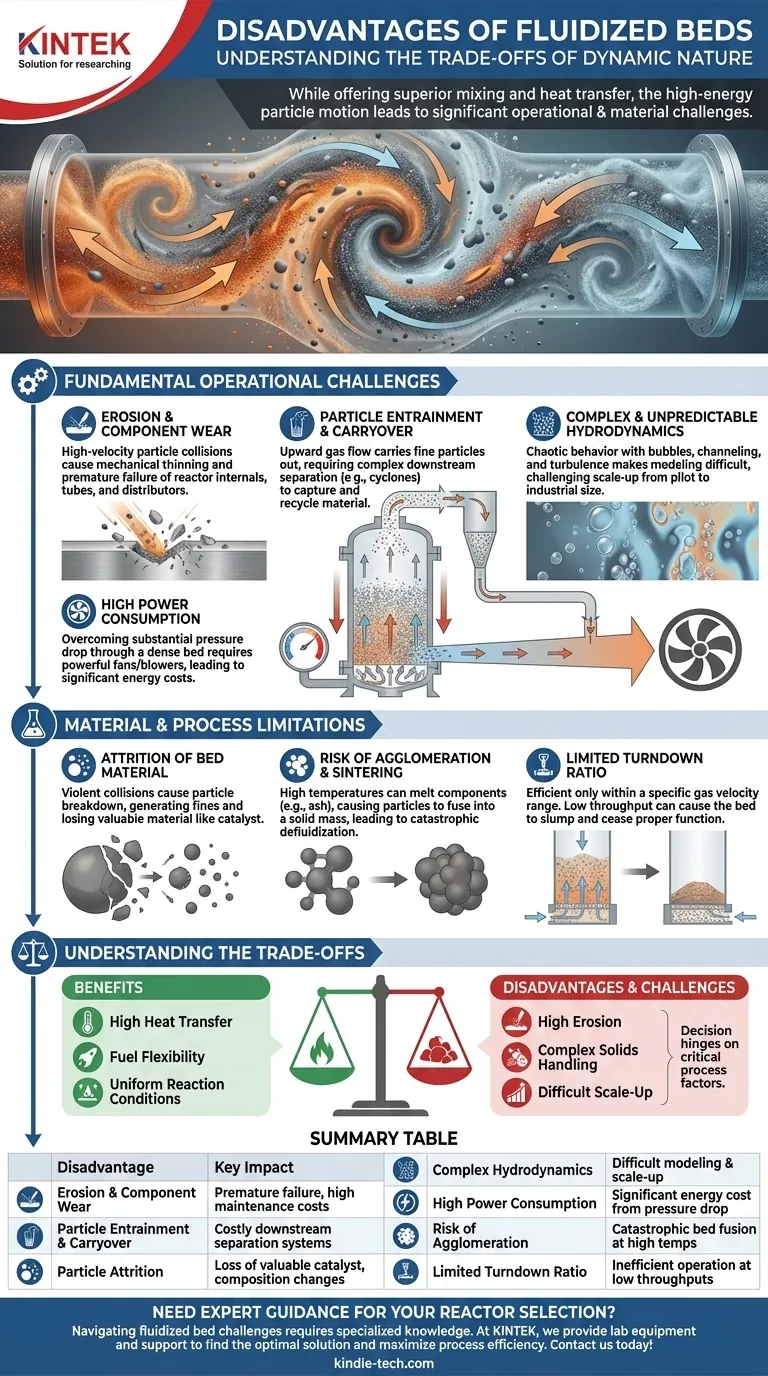

Desafíos Operacionales Fundamentales

La física de crear y mantener un estado fluidizado introduce varias dificultades inherentes que deben resolverse mediante ingeniería. Estos no son fallos en un diseño específico, sino características de la tecnología en sí.

Erosión y Desgaste de Componentes

Las partículas sólidas de alta velocidad colisionan constantemente con las superficies internas del reactor, los tubos del intercambiador de calor y los distribuidores de gas. Esta acción abrasiva provoca una erosión mecánica significativa, adelgazando los materiales con el tiempo y provocando fallos prematuros del equipo. Esta es a menudo la preocupación de mantenimiento más importante.

Arrastre y Arrastre de Partículas

El flujo ascendente de gas que fluidiza el lecho inevitablemente arrastrará las partículas más finas fuera del reactor. Este arrastre requiere sistemas extensos de separación gas-sólido posteriores, como ciclones, para capturar y, a menudo, reciclar el material perdido. Esto añade costo de capital, complejidad y una posible fuente de fallo.

Hidrodinámica Compleja e Impredecible

La mezcla gas-sólido en un lecho fluidizado no es un fluido uniforme y suave. Se caracteriza por burbujas, canalización y movimiento turbulento y caótico. Este comportamiento es notoriamente difícil de modelar y predecir con precisión, lo que convierte la ampliación de un diseño desde una pequeña planta piloto a una unidad industrial grande en un desafío de ingeniería significativo.

Alto Consumo de Energía

Forzar el gas a través de un lecho denso de sólidos crea una caída de presión sustancial. Superar esto requiere ventiladores o sopladores potentes, que representan un costo de energía operativo continuo y significativo, a menudo denominado "carga parasitaria".

Limitaciones de Materiales y Procesos

Más allá de la física operativa, los materiales utilizados en el lecho y las condiciones del proceso pueden crear desventajas adicionales.

Desgaste del Material del Lecho

Las colisiones constantes y violentas entre partículas hacen que se rompan o desgasten, un proceso conocido como desgaste (attrition). Esto genera más partículas finas (empeorando el arrastre), cambia la distribución general del tamaño de partícula del lecho y resulta en una pérdida de material valioso, como un catalizador costoso.

Riesgo de Aglomeración y Sinterización

En aplicaciones de alta temperatura como la combustión o la gasificación, los componentes dentro del combustible (como las cenizas) pueden fundirse a las temperaturas de operación. Esto crea partículas pegajosas que pueden hacer que todo el lecho se fusione en una sola masa sólida, un modo de fallo catastrófico conocido como aglomeración o desfluidización.

Relación de Reducción Limitada

Los lechos fluidizados operan eficientemente solo dentro de un rango específico de velocidades de gas. Si el proceso requiere operar a caudales significativamente más bajos (una "relación de reducción" alta), la velocidad del gas puede caer demasiado para mantener una fluidización adecuada, haciendo que el lecho se hunda y deje de funcionar correctamente.

Comprendiendo las Compensaciones

Elegir un reactor de lecho fluidizado significa aceptar conscientemente sus desventajas para obtener sus potentes beneficios. La decisión a menudo depende de qué factores son más críticos para su proceso específico.

Alta Transferencia de Calor vs. Alta Erosión

Se obtienen perfiles de temperatura excepcionalmente uniformes y una rápida transferencia de calor, lo cual es ideal para reacciones altamente exotérmicas o endotérmicas. El costo es el desgaste erosivo constante en los componentes internos, que exige materiales robustos y un programa de mantenimiento riguroso.

Flexibilidad de Combustible vs. Manejo Complejo de Sólidos

Una ventaja clave, particularmente en calderas, es la capacidad de utilizar combustibles heterogéneos y de baja calidad como biomasa o residuos. La compensación es la necesidad de gestionar las consecuencias, como la aglomeración inducida por cenizas y el manejo de grandes cantidades de material sólido.

Condiciones de Reacción Uniformes vs. Difícil Escalado

La excelente mezcla proporciona condiciones de reacción uniformes, lo que puede mejorar el rendimiento y la selectividad del producto. Sin embargo, debe aceptar el riesgo y el esfuerzo de ingeniería requeridos para escalar un sistema con una hidrodinámica tan compleja y no lineal.

Tomando la Decisión Correcta para su Objetivo

Para decidir si un lecho fluidizado es apropiado, debe sopesar sus desventajas frente a su objetivo principal.

- Si su enfoque principal es minimizar el mantenimiento y maximizar la vida útil del equipo: Las altas tasas de erosión asociadas con los lechos fluidizados representan un pasivo significativo.

- Si su enfoque principal es la simplicidad y previsibilidad del proceso: La hidrodinámica compleja y el difícil escalado hacen de esta una tecnología menos deseable.

- Si está trabajando con materiales catalizadores quebradizos o costosos: El desgaste constante y la posible pérdida de finos por arrastre podrían hacer que esta tecnología sea prohibitivamente costosa.

- Si su proceso requiere rangos operativos muy amplios (alta reducción): La relación de reducción limitada de un lecho fluidizado podría ser una restricción operativa crítica en comparación con otros sistemas.

La tecnología de lecho fluidizado proporciona un rendimiento incomparable en aplicaciones específicas, pero sus beneficios están inextricablemente ligados a importantes desafíos operativos y de materiales.

Tabla de Resumen:

| Desventaja | Impacto Clave |

|---|---|

| Erosión y Desgaste de Componentes | Fallo prematuro del equipo, altos costos de mantenimiento |

| Arrastre y Arrastre de Partículas | Requiere sistemas de separación posteriores costosos |

| Desgaste de Partículas | Pérdida de catalizador valioso, cambios en la composición del lecho |

| Hidrodinámica Compleja | Difícil de modelar y escalar desde plantas piloto |

| Alto Consumo de Energía | Costo energético significativo por la caída de presión |

| Riesgo de Aglomeración | Fusión catastrófica del lecho a altas temperaturas |

| Relación de Reducción Limitada | Incapacidad para operar eficientemente a bajos caudales |

¿Tiene problemas para seleccionar un reactor para su proceso de laboratorio? Los desafíos de los lechos fluidizados, como la erosión, el desgaste y la operación compleja, requieren orientación experta. En KINTEK, nos especializamos en equipos y consumibles de laboratorio, ayudándole a navegar estas compensaciones para encontrar la solución óptima para su aplicación específica. Nuestro equipo puede proporcionarle el equipo y el soporte adecuados para maximizar la eficiencia de su proceso y minimizar el tiempo de inactividad. Contáctenos hoy a través de nuestro formulario de contacto para discutir sus necesidades de laboratorio y descubrir cómo KINTEK puede mejorar sus resultados de investigación y desarrollo.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Liofilizadora de Laboratorio de Alto Rendimiento para Investigación y Desarrollo

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

La gente también pregunta

- ¿Qué tipo de proceso es la calcinación? Una guía para la descomposición térmica precisa

- ¿Cómo regenerar el carbón activado? Domine el proceso térmico de 3 etapas para ahorrar costes

- ¿Cuál es la aplicación de la pirólisis en la biomasa? Convertir residuos en bio-aceite, biocarbón y energía renovable

- ¿Qué factores se consideran al determinar el tamaño de un horno rotatorio? Guía experta de dimensionamiento para la eficiencia

- ¿Cómo se produce el biocarbón mediante pirólisis? Desvele los secretos para convertir la biomasa en carbono valioso

- ¿Qué es el proceso de pirólisis? Una solución sostenible para la conversión de residuos

- ¿Qué es un horno continuo en el tratamiento térmico? Logre un tratamiento térmico consistente y de alto volumen

- ¿Cuál es el rango de temperatura de un horno rotatorio? Una guía para perfiles térmicos personalizados