En resumen, las principales desventajas de las extrusoras de un solo husillo se derivan de su diseño simple, lo que conduce a una capacidad de mezcla deficiente, menor eficiencia con materiales complejos y control de proceso limitado. Estas limitaciones las hacen inadecuadas para tareas que requieren mezcla intensiva, alto cizallamiento o el procesamiento de polímeros multicomponente o de alta viscosidad.

La simplicidad que hace que una extrusora de un solo husillo sea fiable y rentable para tareas básicas es también su mayor debilidad. Su diseño fundamental como transportador, en lugar de mezclador, crea desventajas significativas en cualquier proceso que demande transformación de materiales, como la composición o la extrusión reactiva.

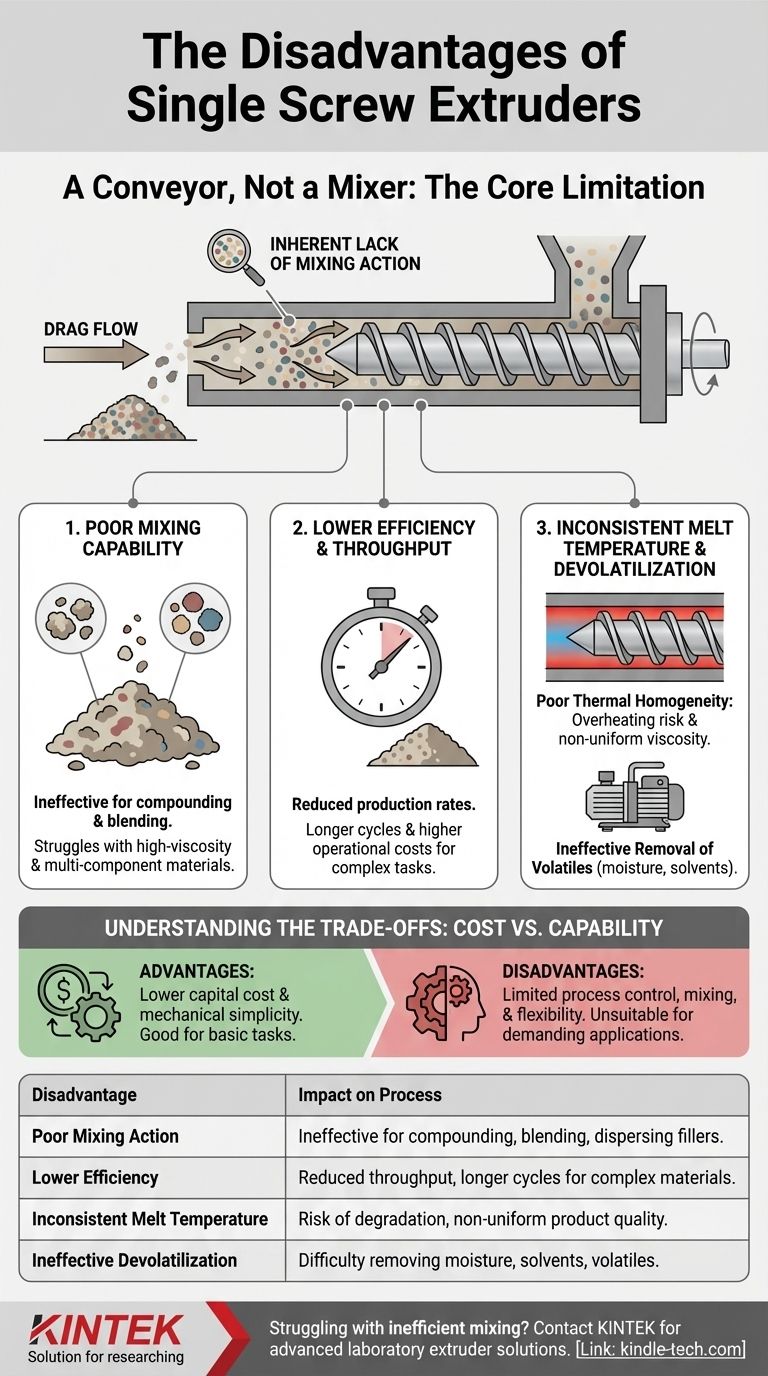

La Limitación Principal: Un Transportador, No un Mezclador

Las desventajas de una extrusora de un solo husillo son el resultado directo de su función mecánica central. Opera principalmente bajo un principio llamado flujo de arrastre, donde el material es arrastrado hacia adelante por la fricción entre el polímero y el husillo giratorio dentro de un cilindro estacionario.

Falta Inherente de Acción de Mezcla

La función principal de un solo husillo es transportar y fundir material. No es un mezclador eficaz.

El material sigue en gran medida una trayectoria espiral a lo largo del cilindro con muy poca mezcla transversal. Esto contrasta fuertemente con una extrusora de doble husillo, donde los husillos interconectados amasan, cizallan y voltean activamente el material.

Rendimiento Deficiente con Materiales Complejos

Esta mezcla limitada conduce directamente a problemas con materiales más exigentes, como se señala en la referencia.

Los materiales de alta viscosidad pueden deslizarse contra el husillo o el cilindro, reduciendo el movimiento hacia adelante y causando una salida inconsistente. Del mismo modo, los materiales multicomponente, como las mezclas de polímeros o los compuestos rellenos, a menudo salen de la extrusora mal dispersos, lo que lleva a una calidad de producto inconsistente.

Ineficiencia y Desafíos en el Control de Procesos

El simple mecanismo de flujo de arrastre introduce varias ineficiencias y dificulta el control preciso del proceso, especialmente en comparación con sistemas más avanzados.

Menor Eficiencia de Producción

Para un tamaño dado, una extrusora de un solo husillo a menudo tiene una tasa de rendimiento (producción) más baja que una extrusora de doble husillo, particularmente al procesar compuestos complejos. La incapacidad de generar alto cizallamiento y mezcla intensiva significa que el proceso puede ser lento e ineficiente.

Esto puede resultar en ciclos de producción más largos y mayores costos operativos por libra de material procesado.

Temperatura de Fusión Inconsistente

Una extrusora de un solo husillo depende en gran medida del calentamiento por cizallamiento generado entre el material y el cilindro estacionario. Esto puede crear una pobre homogeneidad térmica.

El material cerca de la pared del cilindro puede sobrecalentarse, lo que conlleva riesgo de degradación, mientras que el material más cercano a la raíz del husillo permanece más frío. Este gradiente de temperatura dificulta la consecución de una viscosidad de fusión uniforme, que es crítica para la calidad del producto.

Dificultad con la Desvolatilización

La eliminación de volátiles no deseados, como humedad, disolventes o monómeros residuales, es muy ineficiente en una extrusora de un solo husillo.

La desvolatilización efectiva requiere exponer constantemente nuevas superficies del polímero fundido al vacío. La acción de mezcla deficiente de un solo husillo no logra esto de manera efectiva, dejando los volátiles atrapados dentro de la masa fundida.

Comprendiendo las Compensaciones

Si bien las desventajas son significativas, es crucial verlas en contexto. Una extrusora de un solo husillo no es una máquina "mala"; es una herramienta especializada que sobresale en tareas específicas.

El Dilema Costo vs. Capacidad

La principal ventaja de una extrusora de un solo husillo es su menor costo de capital y simplicidad mecánica. Con menos piezas móviles, es más barata de comprar, operar y mantener que una extrusora de doble husillo.

La compensación clave es sacrificar la flexibilidad de procesamiento y la capacidad de mezcla por la rentabilidad y la facilidad de uso.

Cuándo Evitar una Extrusora de un Solo Husillo

Las desventajas se convierten en fallas críticas en ciertas aplicaciones. Debe evitar un diseño de un solo husillo para:

- Composición: Mezcla de polímeros con pigmentos, rellenos o aditivos.

- Extrusión Reactiva: Cuando una reacción química necesita ocurrir dentro de la extrusora.

- Materiales con Alto Contenido de Relleno: Procesamiento de materiales con altos niveles de fibra de vidrio, talco u otros rellenos.

- Procesos Intensivos en Desvolatilización: Eliminación de cantidades significativas de humedad o disolventes.

Tomando la Decisión Correcta para Su Proceso

Elegir la extrusora adecuada depende completamente de la complejidad de su material y de sus objetivos de procesamiento.

- Si su enfoque principal es el transporte simple de un polímero único y uniforme: Una extrusora de un solo husillo suele ser la opción más rentable y fiable para aplicaciones como tuberías, perfiles sólidos o extrusión de láminas.

- Si su enfoque principal es la composición, mezcla o extrusión reactiva: Las desventajas inherentes de mezcla hacen que una extrusora de doble husillo sea la opción necesaria y muy superior.

- Si su enfoque principal es el procesamiento de materiales de alta viscosidad o rellenos: La baja eficiencia de mezcla de un solo husillo probablemente conducirá a una mala calidad del producto, lo que hace que una extrusora de doble husillo sea una inversión mucho más segura.

En última instancia, debe hacer coincidir la capacidad de la herramienta con la complejidad de la tarea.

Tabla Resumen:

| Desventaja | Impacto en el Proceso |

|---|---|

| Mala Acción de Mezcla | Ineficaz para la composición, mezcla o dispersión de rellenos. |

| Menor Eficiencia | Rendimiento reducido y ciclos más largos para materiales complejos. |

| Temperatura de Fusión Inconsistente | Riesgo de degradación del material y calidad de producto no uniforme. |

| Desvolatilización Ineficaz | Dificultad para eliminar humedad, disolventes o volátiles de la masa fundida. |

¿Lucha con una mezcla ineficiente o una producción inconsistente? Su proceso puede requerir equipos más avanzados. En KINTEK, nos especializamos en extrusoras de laboratorio y consumibles diseñados para aplicaciones exigentes como la composición y la extrusión reactiva. Nuestra experiencia puede ayudarle a lograr una dispersión superior del material, un control preciso de la temperatura y un mayor rendimiento. Contáctenos hoy a través de nuestro [#ContactForm] para discutir cómo nuestras soluciones pueden optimizar los procesos de extrusión de su laboratorio y mejorar la calidad de su producto.

Guía Visual

Productos relacionados

- Herramientas de corte profesionales para papel de carbono, diafragma, tela, lámina de cobre, aluminio y más

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

- Máquina manual de prensa de tabletas de un solo punzón Máquina de punzonado de tabletas TDP

- Potente Máquina Trituradora de Plástico

- Máquina de Prensado de Tabletas de Golpe Único y Máquina de Prensado de Tabletas Rotativa de Producción Masiva para TDP

La gente también pregunta

- ¿Qué es el método de extrusión de película soplada? Domine el arte de la producción de películas plásticas fuertes y sin costuras

- ¿Para qué se utilizan las láminas de caucho natural? Descubra su durabilidad, elasticidad y amortiguación de vibraciones

- ¿Cuáles son las ventajas de la granulación de doble tornillo? Logre un control y una consistencia superiores en la fabricación

- ¿Cuál es la diferencia entre el film de una sola capa y el film multicapa? Una guía para la selección de materiales

- ¿Qué tan rentable es el moldeo por inyección? Descubra la rentabilidad de la fabricación de alto volumen

- ¿Qué hace una mezcladora de caucho? Transformar ingredientes crudos en un compuesto de alto rendimiento

- ¿Cuáles son las desventajas de la extrusión por tornillo? Costos elevados y complejidad explicados

- ¿Cuáles son las desventajas de la extrusión de película soplada? Superando las limitaciones de precisión y velocidad