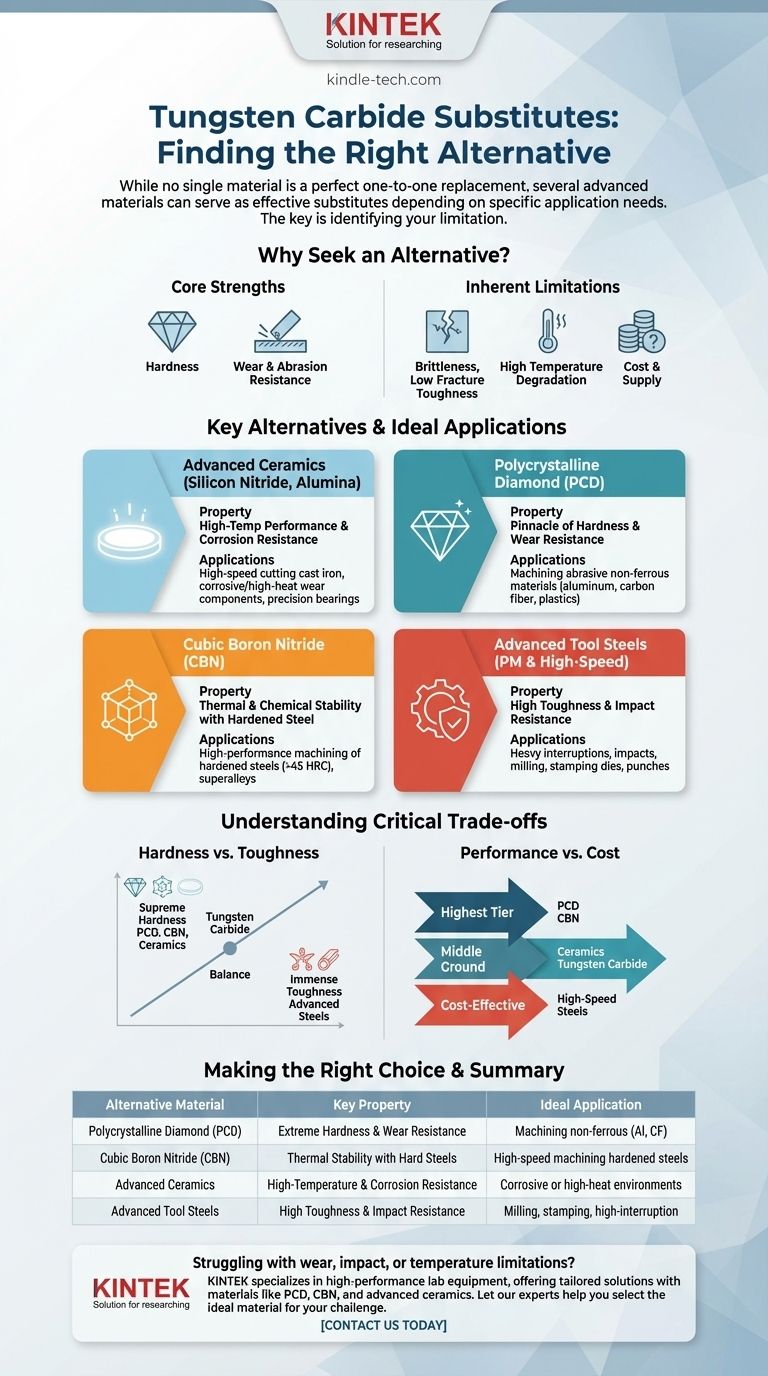

Si bien ningún material único es un reemplazo perfecto uno a uno, varios materiales avanzados pueden servir como sustitutos eficaces del carburo de tungsteno dependiendo de la aplicación específica. Las alternativas más comunes incluyen cerámicas avanzadas (como nitruro de silicio y alúmina), nitruro de boro cúbico (CBN), diamante policristalino (PCD) y aceros para herramientas especializados, cada uno de los cuales ofrece un perfil único de dureza, tenacidad y resistencia térmica.

La búsqueda de un sustituto del carburo de tungsteno no consiste en encontrar un reemplazo idéntico. Se trata de identificar la limitación específica que enfrenta —ya sea fragilidad, costo o estabilidad de temperatura— y seleccionar un material alternativo que sobresalga en esa área en particular.

¿Por qué buscar una alternativa al carburo de tungsteno?

Para elegir el sustituto adecuado, primero debe comprender las fortalezas y debilidades específicas del carburo de tungsteno en sí. Este material es un punto de referencia por una razón, pero no es la opción ideal para todos los escenarios.

Sus fortalezas principales

El carburo de tungsteno es apreciado por su excepcional dureza, solo superada por materiales como el diamante. Esta dureza se traduce directamente en una excelente resistencia al desgaste y a la abrasión.

Es el material de elección para aplicaciones como herramientas de corte, equipos de minería y perforación, y boquillas resistentes al desgaste precisamente porque mantiene un filo afilado y resiste la degradación física.

Sus limitaciones inherentes

El principal motor para buscar alternativas es la baja tenacidad a la fractura, o fragilidad, del carburo de tungsteno. Puede astillarse o romperse bajo impactos bruscos o altas tensiones de tracción.

Además, su rendimiento puede degradarse a temperaturas muy altas, y su alta densidad lo hace pesado, lo cual es una desventaja en ciertas aplicaciones de alta velocidad. El costo y la volatilidad de la cadena de suministro también pueden ser factores significativos.

Alternativas clave y sus aplicaciones ideales

Cada material sustituto ocupa un nicho específico, sobresaliendo donde el carburo de tungsteno puede quedarse corto. La elección depende enteramente de las demandas operativas.

Cerámicas avanzadas (Nitruro de silicio, Alúmina, Circonia)

Las cerámicas ofrecen una dureza extrema, a menudo combinada con un rendimiento superior a altas temperaturas y una excelente resistencia a la corrosión.

Son químicamente inertes y significativamente más ligeras que el carburo de tungsteno. Sin embargo, generalmente son aún más frágiles.

Ideales para: Herramientas de corte de alta velocidad para hierro fundido, componentes de desgaste en entornos corrosivos o de alta temperatura, y rodamientos de precisión.

Diamante policristalino (PCD)

El PCD es el pináculo de la dureza y la resistencia al desgaste. Es un material sintético creado sinterizando partículas de diamante juntas a inmensa presión y temperatura.

Su principal limitación es su alto costo y una reactividad térmica con metales ferrosos (hierro, acero), lo que lo hace inadecuado para mecanizar acero a altas velocidades.

Ideales para: Mecanizado de materiales no ferrosos altamente abrasivos como aleaciones de aluminio, compuestos de fibra de carbono y plásticos.

Nitruro de boro cúbico (CBN)

El CBN es el segundo material más duro conocido después del diamante. Su ventaja clave es su estabilidad térmica y química al mecanizar aceros ferrosos y endurecidos.

Donde el PCD reaccionaría y se descompondría, el CBN permanece estable, permitiendo el mecanizado a velocidades extremadamente altas de los metales ferrosos más duros. Al igual que el PCD, su principal inconveniente es el alto costo.

Ideales para: Mecanizado de alto rendimiento de aceros endurecidos (superiores a 45 HRC), superaleaciones y otros materiales ferrosos difíciles de cortar.

Aceros para herramientas avanzados

La metalurgia de polvos moderna (PM) y los aceros de alta velocidad ofrecen una ventaja significativa en tenacidad y resistencia al impacto en comparación con el carburo de tungsteno.

Si bien no pueden igualar la dureza o la resistencia al desgaste del carburo, son mucho más tolerantes y resistentes al astillado y la fractura, a menudo a un costo menor.

Ideales para: Aplicaciones con interrupciones o impactos fuertes, como operaciones de fresado, troqueles de estampado y punzones donde la tenacidad es más crítica que la resistencia al desgaste final.

Comprender las compensaciones críticas

Elegir un material es siempre un ejercicio de equilibrio de propiedades contrapuestas. Ningún material gana en todas las métricas.

Dureza frente a Tenacidad

Esta es la compensación más fundamental. Materiales como PCD, CBN y cerámicas ofrecen una dureza suprema pero son frágiles. A medida que se avanza hacia los aceros avanzados, se sacrifica dureza pero se gana una inmensa tenacidad. El carburo de tungsteno se sitúa en el medio, ofreciendo un equilibrio que es efectivo para muchas, pero no para todas las aplicaciones.

Rendimiento frente a Costo

PCD y CBN representan el nivel más alto de rendimiento y costo. Las cerámicas avanzadas y el carburo de tungsteno ocupan un punto intermedio, ofreciendo un excelente rendimiento por su precio. Los aceros de alta velocidad proporcionan una solución resistente, confiable y rentable cuando la dureza máxima no es el requisito principal.

Entorno operativo

El entorno dicta la elección del material. Para calor extremo o productos químicos corrosivos, las cerámicas son a menudo la mejor opción. Para mecanizar acero endurecido a altas velocidades, el CBN es la única opción viable. Para operaciones de alto impacto a temperatura ambiente, los aceros para herramientas son superiores.

Tomar la decisión correcta para su aplicación

Su decisión final debe guiarse por el desafío principal que está tratando de resolver.

- Si su enfoque principal es la resistencia extrema al desgaste en materiales no ferrosos: El diamante policristalino (PCD) es la opción superior.

- Si su enfoque principal es el mecanizado de alta velocidad de aceros endurecidos: El nitruro de boro cúbico (CBN) ofrece la estabilidad térmica y la dureza necesarias.

- Si su enfoque principal es la estabilidad a alta temperatura o la resistencia a la corrosión: Las cerámicas avanzadas como el nitruro de silicio o la alúmina son su mejor opción.

- Si su enfoque principal es la resistencia al impacto y la tenacidad: Los aceros de alta velocidad o los aceros PM (metalurgia de polvos) avanzados proporcionan una solución más duradera.

En última instancia, seleccionar el material correcto requiere una definición clara de su desafío operativo específico y sus objetivos de rendimiento.

Tabla de resumen:

| Material alternativo | Propiedad clave | Aplicación ideal |

|---|---|---|

| Diamante policristalino (PCD) | Dureza extrema y resistencia al desgaste | Mecanizado de materiales no ferrosos (p. ej., aluminio, fibra de carbono) |

| Nitruro de boro cúbico (CBN) | Estabilidad térmica con aceros duros | Mecanizado de alta velocidad de aceros endurecidos y superaleaciones |

| Cerámicas avanzadas (p. ej., Nitruro de silicio) | Resistencia a alta temperatura y corrosión | Componentes de desgaste en entornos corrosivos o de alto calor |

| Aceros para herramientas avanzados | Alta tenacidad y resistencia al impacto | Fresado, troqueles de estampado y operaciones de alta interrupción |

¿Tiene problemas con el desgaste, el impacto o las limitaciones de temperatura en su laboratorio o línea de producción? KINTEK se especializa en equipos de laboratorio y consumibles de alto rendimiento, ofreciendo soluciones personalizadas con materiales como PCD, CBN y cerámicas avanzadas para mejorar su eficiencia operativa y la vida útil de la herramienta. Permita que nuestros expertos le ayuden a seleccionar el material ideal para su desafío específico: contáctenos hoy para discutir sus necesidades y descubrir cómo KINTEK puede impulsar su éxito.

Guía Visual

Productos relacionados

- Herramientas de corte profesionales para papel de carbono, diafragma, tela, lámina de cobre, aluminio y más

- Máquina de corte de laboratorio de sierra de alambre de precisión con banco de trabajo de 800 mm x 800 mm para corte circular pequeño de alambre único de diamante

- Lámina de Carbono Vítreo RVC para Experimentos Electroquímicos

- Lámina Cerámica de Carburo de Silicio (SiC) Resistente al Desgaste, Cerámica Avanzada Fina de Ingeniería

- Abrazadera de vacío de cadena de liberación rápida de acero inoxidable de tres secciones

La gente también pregunta

- ¿Qué usos industriales tienen los diamantes? Descubra aplicaciones de alto rendimiento

- ¿Cuáles son las desventajas de la extrusión por tornillo? Costos elevados y complejidad explicados

- ¿Cuáles son las ventajas del material de herramienta de corte de diamante? Logre una precisión y productividad superiores

- ¿Cómo se debe manipular el papel de carbono durante el corte? Evite fracturas con un enfoque delicado y preciso

- ¿Se puede mecanizar el metal sinterizado? Domina las técnicas para materiales porosos