Sí, los componentes de metal sinterizado pueden mecanizarse absolutamente, pero hacerlo requiere un enfoque específico que tenga en cuenta su estructura interna única. A diferencia de los metales sólidos, las piezas sinterizadas se forman a partir de polvo prensado y calentado, lo que resulta en una porosidad inherente que cambia fundamentalmente cómo interactúan con una herramienta de corte. Comprender esta distinción es clave para lograr con éxito las tolerancias y el acabado superficial deseados sin dañar la pieza o desgastar prematuramente sus herramientas.

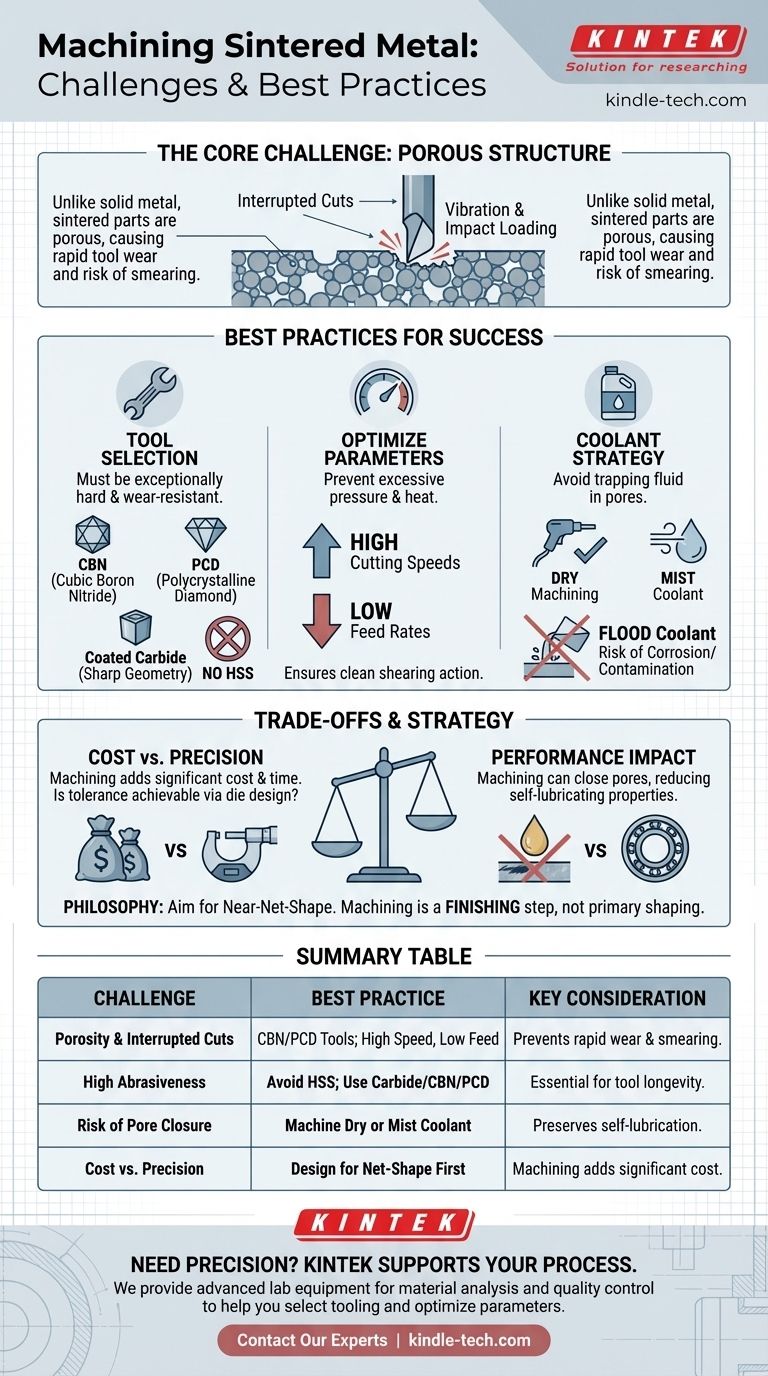

El desafío central en el mecanizado de metal sinterizado es su estructura porosa. Esta porosidad conduce a cortes interrumpidos a nivel microscópico, causando un rápido desgaste de la herramienta y requiriendo herramientas y técnicas especializadas para evitar manchar la superficie y cerrar los mismos poros que a menudo le dan a la pieza sus propiedades deseadas.

Por qué el mecanizado de metal sinterizado es un desafío único

El proceso de pulvimetalurgia (sinterización) está diseñado para crear piezas que son de "forma casi neta" (near-net-shape), minimizando la necesidad de operaciones secundarias. Sin embargo, cuando se requieren características como roscas, esquinas afiladas o orificios de alta precisión, el mecanizado se vuelve necesario.

El papel decisivo de la porosidad

Una pieza sinterizada no es un bloque sólido de metal; es una esponja rígida de partículas metálicas fusionadas. Cuando una herramienta de corte se mueve a través de la superficie, su filo se mueve constantemente de metal a vacío y viceversa.

Estos cortes microscópicos interrumpidos crean vibración y carga de impacto que pueden astillar los delicados filos de la herramienta y acelerar el desgaste mucho más rápidamente que al cortar un material sólido y homogéneo.

Alta abrasividad y rápido desgaste de la herramienta

Las partículas de polvo individuales en un componente sinterizado están unidas por calor y presión, pero no están completamente fundidas y reformadas. Esta estructura granular puede ser altamente abrasiva.

Como resultado, las herramientas estándar de acero de alta velocidad (HSS) fallarán casi de inmediato. Los materiales de herramientas de corte más duros y resistentes al desgaste no son opcionales, son un requisito.

El riesgo de manchado y cierre de poros

Muchas piezas sinterizadas, particularmente los cojinetes de bronce o hierro, están diseñadas para ser porosas para que puedan impregnarse con aceite para autolubricación.

Las técnicas de mecanizado agresivas o inadecuadas pueden "manchar" el metal de la superficie, deformándolo plásticamente y cerrando estos poros esenciales. Esto puede destruir permanentemente la capacidad de autolubricación de la pieza.

Mejores prácticas para el mecanizado de piezas sinterizadas

Para contrarrestar estos desafíos, debe adaptar sus herramientas, parámetros y procesos. El objetivo es crear una acción de cizallamiento limpia en lugar de empujar o rasgar el material.

La selección de herramientas es crítica

Su primera línea de defensa es la propia herramienta de corte. La herramienta debe ser excepcionalmente dura y resistente al desgaste.

Utilice herramientas de nitruro de boro cúbico (CBN) o diamante policristalino (PCD) para obtener el mejor rendimiento y vida útil de la herramienta, especialmente en materiales sinterizados ferrosos. Como mínimo, utilice herramientas de carburo sin recubrimiento o, preferiblemente, recubiertas con una geometría de ángulo de ataque positivo muy afilada.

Optimice sus parámetros de corte

Las velocidades y avances correctos son cruciales para evitar una presión excesiva de la herramienta y el calor.

Generalmente, debe usar altas velocidades de corte combinadas con bajas tasas de avance. La alta velocidad ayuda a mantener una zona de corte estable, mientras que una baja tasa de avance reduce la presión sobre la herramienta y minimiza el riesgo de manchar la superficie de la pieza.

Use el refrigerante con precaución

Inundar una pieza sinterizada con refrigerante líquido puede ser problemático. El fluido puede quedar atrapado en la red porosa, lo que lleva a una corrosión o contaminación posterior.

Cuando sea posible, el mecanizado en seco es el método preferido. Si la refrigeración es necesaria, un refrigerante en niebla o un chorro dirigido de aire comprimido es una alternativa mucho más segura a la refrigeración por inundación.

Comprendiendo las compensaciones

El mecanizado debe verse como una operación de acabado para piezas sinterizadas, no como un método de conformado primario. Siempre sopesa los beneficios frente a los inconvenientes.

Costo vs. Precisión

La principal ventaja de la sinterización es su bajo costo para la producción de grandes volúmenes de formas complejas. Agregar un paso de mecanizado introduce un costo y tiempo significativos, erosionando este beneficio principal.

Siempre pregunte si la tolerancia requerida se puede lograr mediante un mejor diseño del troquel o control del proceso de sinterización antes de recurrir al mecanizado.

Impacto en el rendimiento de las piezas autolubricantes

Si está mecanizando una pieza diseñada específicamente por su porosidad (como un cojinete impregnado en aceite), está alterando sus propiedades fundamentales.

Incluso con una técnica perfecta, cierto nivel de cierre de poros superficial es inevitable. Esto reducirá la capacidad de la pieza para almacenar y entregar lubricante, lo que podría conducir a una falla prematura en la aplicación final.

La filosofía de forma casi neta (Near-Net-Shape)

El objetivo de la pulvimetalurgia es producir una pieza terminada directamente del troquel. Diseñar un componente que dependa en gran medida del mecanizado posterior a la sinterización a menudo indica una desalineación entre los requisitos de diseño y el proceso de fabricación elegido.

Tomando la decisión correcta para su proyecto

Evalúe sus objetivos de diseño para determinar si y cómo debe abordar el mecanizado de un componente sinterizado.

- Si su enfoque principal es el costo más bajo posible: Diseñe la pieza para que sea verdaderamente de forma neta desde el proceso de sinterización y evite todo mecanizado secundario.

- Si su enfoque principal es la alta precisión en características específicas: Planifique el mecanizado como un paso de acabado final, pero especifique las herramientas correctas (CBN/PCD) y los parámetros en su plan de fabricación.

- Si su enfoque principal es la autolubricación: Evite mecanizar cualquier superficie que requiera porosidad; si una característica debe mecanizarse, tenga en cuenta que sus propiedades lubricantes se verán comprometidas.

En última instancia, la fabricación exitosa proviene de diseñar la pieza con una profunda comprensión del proceso de producción desde el principio.

Tabla resumen:

| Desafío | Mejor práctica | Consideración clave |

|---|---|---|

| Porosidad y cortes interrumpidos | Usar herramientas de CBN o PCD; alta velocidad, bajo avance | Evita el rápido desgaste de la herramienta y el manchado de la superficie |

| Alta abrasividad | Evitar HSS; usar herramientas de carburo, CBN o PCD | Esencial para la longevidad de la herramienta y cortes limpios |

| Riesgo de cierre de poros | Mecanizar en seco o con refrigerante en niebla; evitar la refrigeración por inundación | Preserva las propiedades autolubricantes en los cojinetes |

| Costo vs. Precisión | Diseñar para forma neta primero; mecanizar solo cuando sea necesario | El mecanizado añade un costo significativo al proceso de sinterización |

¿Necesita mecanizar un componente sinterizado complejo con precisión?

KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles avanzados necesarios para desarrollar y probar metales sinterizados de alto rendimiento. Nuestra experiencia apoya todo el proceso de fabricación, desde el análisis de materiales hasta el control de calidad final.

Le ayudamos a:

- Seleccionar las herramientas adecuadas para su material sinterizado específico.

- Optimizar los parámetros de mecanizado para lograr tolerancias perfectas sin comprometer la integridad de la pieza.

- Garantizar la calidad con equipos diseñados para pruebas rigurosas de materiales.

Hablemos de los requisitos de su proyecto. Contacte a nuestros expertos hoy para encontrar la solución ideal para las necesidades de su laboratorio y producción.

Guía Visual

Productos relacionados

- Herramientas de corte profesionales para papel de carbono, diafragma, tela, lámina de cobre, aluminio y más

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Fabricante de piezas personalizadas de PTFE Teflon para tamiz F4 de malla de PTFE

- Molino de Molienda de Tejidos Híbrido de Laboratorio

La gente también pregunta

- ¿Por qué es necesario un horno de recocido de alto vacío para TiCrN después de la irradiación? Prevenir la oxidación y restaurar la estabilidad

- ¿A qué temperatura se sinteriza el carburo de tungsteno? Domine el proceso de sinterización en fase líquida de 1350°C-1500°C

- ¿Cuál es la temperatura máxima en un horno de vacío? Depende de sus materiales y necesidades de proceso

- ¿Cómo influye la temperatura de funcionamiento en la elección del metal para una zona caliente totalmente metálica? Selección experta de materiales

- ¿Cómo mantienen los hornos de secado por explosión o los hornos de secado al vacío el rendimiento de E-SiC-FeZnZIF? Regulación Térmica Precisa.

- ¿Qué sucede cuando se recoce el metal? Una guía para metales más blandos y maleables

- ¿Cómo afecta el vacío a la transferencia de calor? Domine el control térmico preciso en su laboratorio

- ¿Se puede soldar acero inoxidable? Sí, con las técnicas adecuadas para superar el óxido de cromo