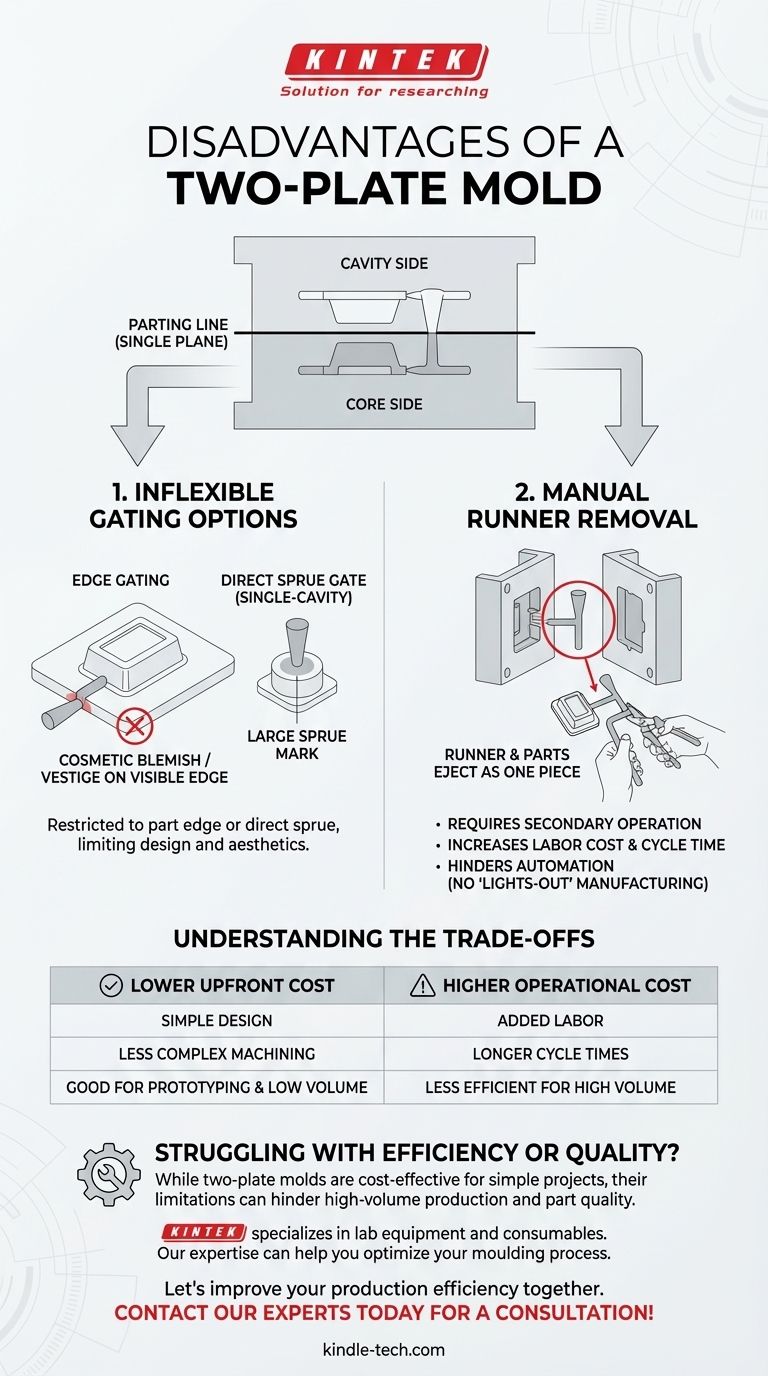

Las principales desventajas de un molde de dos placas son sus opciones de compuerta inflexibles y la necesidad de eliminar manualmente los bebederos después del moldeo. Debido a su construcción simple con una única línea de partición, la compuerta —por donde el plástico entra en la cavidad de la pieza— casi siempre está restringida al borde del componente. Esto también significa que el sistema de bebederos permanece unido a las piezas al ser expulsadas, lo que requiere un paso secundario, a menudo manual, para separarlas.

Aunque valorado por su simplicidad y menor costo inicial, las desventajas principales del molde de dos placas provienen de una única fuente: su diseño fuerza a que tanto la pieza como el sistema de bebederos existan en el mismo plano, lo que crea ineficiencias y limitaciones de diseño en etapas posteriores.

La Limitación Principal: Una Única Línea de Partición

Para entender las desventajas, primero debemos comprender la estructura fundamental de un molde de dos placas. Su simplicidad es tanto su mayor fortaleza como la fuente de sus limitaciones.

¿Qué es un Molde de Dos Placas?

Un molde de dos placas es el tipo más básico de molde de inyección. Consiste en dos mitades principales, un lado de cavidad y un lado de núcleo, que se unen en un único plano conocido como la línea de partición.

La Consecuencia de un Solo Plano

Cuando el molde se abre, se separa solo en esta única línea de partición. Esto significa que las piezas mismas y todo el sistema de alimentación (el bebedero y los canales que entregan el plástico) deben estar ubicados en este plano para ser expulsados. Esta restricción estructural es la causa raíz de sus principales inconvenientes.

Desventaja 1: Opciones de Compuerta Inflexibles

La única línea de partición restringe severamente dónde y cómo se puede inyectar el plástico fundido en la cavidad de la pieza.

Por qué las Compuertas Están Limitadas al Borde de la Pieza

Debido a que el sistema de bebederos debe estar en la línea de partición, solo puede conectarse a la pieza donde la pieza también se encuentra con esa línea. En casi todos los casos, este es el borde exterior o el perímetro del componente. Esto se conoce como compuerta de borde o compuerta lateral.

El Problema con la Compuerta de Borde

Forzar la compuerta al lado de la pieza puede ser un problema significativo. Deja una imperfección cosmética, o vestigio, en el punto de separación, lo que puede ser inaceptable para superficies visibles. También puede llevar a patrones de flujo de plástico no ideales en piezas complejas, lo que podría causar defectos.

La Excepción: Compuerta Directa

Un molde de dos placas de una sola cavidad puede utilizar una compuerta de bebedero directa, donde el bebedero alimenta el plástico directamente al centro de la pieza. Sin embargo, esto deja una marca muy grande, a menudo cosméticamente deficiente, y solo es adecuada para geometrías de piezas específicas donde dicha imperfección está oculta o no es importante.

Desventaja 2: Eliminación Manual de Bebederos

El segundo inconveniente principal es una consecuencia directa de que el sistema de alimentación esté unido a las piezas.

El Bebedero Permanece Unido

Cuando el ciclo de moldeo se completa y el molde se abre, el sistema de bebederos endurecido y las piezas terminadas son expulsados como una única pieza de plástico conectada.

El Costo de las Operaciones Secundarias

Esta pieza unificada requiere una operación secundaria para separar los bebederos de las piezas. Esto a menudo se realiza manualmente por un operador de máquina, lo que añade costos de mano de obra y aumenta el tiempo de ciclo general para cada inyección.

Desafíos de la Automatización

La necesidad de separación manual dificulta la implementación de un proceso de fabricación completamente automatizado y "sin luces". Esta ineficiencia hace que los moldes de dos placas sean menos adecuados para la producción de muy alto volumen donde cada segundo del tiempo de ciclo cuenta.

Comprendiendo las Compensaciones

Las desventajas de un molde de dos placas deben sopesarse frente a su principal ventaja: la rentabilidad.

Menor Costo Inicial de Herramientas

Los moldes de dos placas son más simples en diseño y requieren un mecanizado menos complejo. Esto resulta en un menor costo inicial para construir la herramienta, lo que los convierte en una excelente opción para proyectos con presupuestos ajustados.

Mayor Costo Operativo a Largo Plazo

Los ahorros iniciales pueden compensarse con el tiempo por mayores costos operativos. La mano de obra adicional para desbarbar y los tiempos de ciclo más largos pueden hacer que el precio por pieza sea más alto que el de moldes más complejos, especialmente en producciones de alto volumen.

Cuando la Simplicidad es la Elección Correcta

A pesar de las limitaciones, un molde de dos placas es a menudo la solución perfecta para prototipos, series de producción de bajo volumen o para piezas donde una compuerta de borde es cosmética y estructuralmente aceptable.

Tomando la Decisión Correcta para su Proyecto

Elegir el tipo de molde correcto requiere alinear las capacidades de la herramienta con los objetivos específicos de su proyecto.

- Si su enfoque principal es minimizar el costo inicial de la herramienta y el volumen de producción es bajo: Un molde de dos placas es casi siempre la opción más económica y práctica.

- Si su enfoque principal es la estética de la pieza y ocultar las marcas de la compuerta: Deberá considerar un molde de tres placas o de canal caliente, ya que un diseño de dos placas fuerza la compuerta al borde visible de la pieza.

- Si su enfoque principal es la producción automatizada de alto volumen: La eliminación manual de bebederos requerida por un molde de dos placas aumentará el tiempo de ciclo y los costos de mano de obra, lo que hace que un diseño de molde más avanzado sea mucho más eficiente.

En última instancia, comprender estas limitaciones fundamentales le permite equilibrar la inversión en herramientas con la eficiencia de producción a largo plazo.

Tabla Resumen:

| Desventaja | Problema Principal | Impacto en la Producción |

|---|---|---|

| Compuerta Inflexible | La única línea de partición restringe la compuerta al borde de la pieza (compuerta de borde). | Imperfecciones cosméticas, flujo de plástico no ideal, posibles defectos. |

| Eliminación Manual de Bebederos | El sistema de bebederos y las piezas se expulsan como una única pieza conectada. | Requiere operación secundaria, aumenta el costo de mano de obra y el tiempo de ciclo, dificulta la automatización. |

¿Luchando con un moldeo ineficiente o defectos cosméticos en sus piezas?

Aunque los moldes de dos placas son rentables para proyectos simples, sus limitaciones pueden obstaculizar la producción de alto volumen y la calidad de las piezas.

KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades de laboratorio. Nuestra experiencia puede ayudarle a seleccionar las soluciones de herramientas adecuadas para optimizar su proceso de moldeo, reducir los costos operativos y lograr una calidad superior en las piezas.

Mejoremos juntos su eficiencia de producción. ¡Contacte a nuestros expertos hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Molde de Prensa Cilíndrico para Aplicaciones de Laboratorio

- Molde de prensa infrarroja de laboratorio sin desmoldeo para aplicaciones de laboratorio

- Mezclador de caucho interno de laboratorio Máquina amasadora de caucho para mezclar y amasar

- Espuma de cobre

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

La gente también pregunta

- ¿De qué depende el tamaño de la muestra? Domina los 3 factores clave para una investigación precisa

- ¿Cuál es el propósito de usar un molde para prensar pellets al preparar muestras de prueba de catalizador? Asegurar la consistencia de los datos

- ¿Cuáles son los factores que afectan los requisitos del tamaño de la muestra? Domine las compensaciones para una investigación creíble

- ¿Qué significa CIP para los Crip? Entendiendo el significado de Crip In Peace

- ¿Cuáles son las precauciones que deben tomarse al muestrear? Garantizar la precisión de los datos y minimizar el sesgo