Los principales inconvenientes de la PECVD son el potencial de impurezas químicas en la película final y el riesgo de daño al sustrato por el bombardeo iónico. Estos problemas provienen directamente del uso de un plasma que, si bien permite la deposición a baja temperatura, crea un entorno químico complejo y altamente energético que puede ser difícil de controlar con precisión.

La PECVD ofrece la ventaja significativa de depositar películas de alta calidad a bajas temperaturas, pero este beneficio conlleva compensaciones inherentes: un mayor riesgo de contaminación química y limitaciones físicas inducidas por el proceso en comparación con algunos métodos de mayor temperatura o sin plasma.

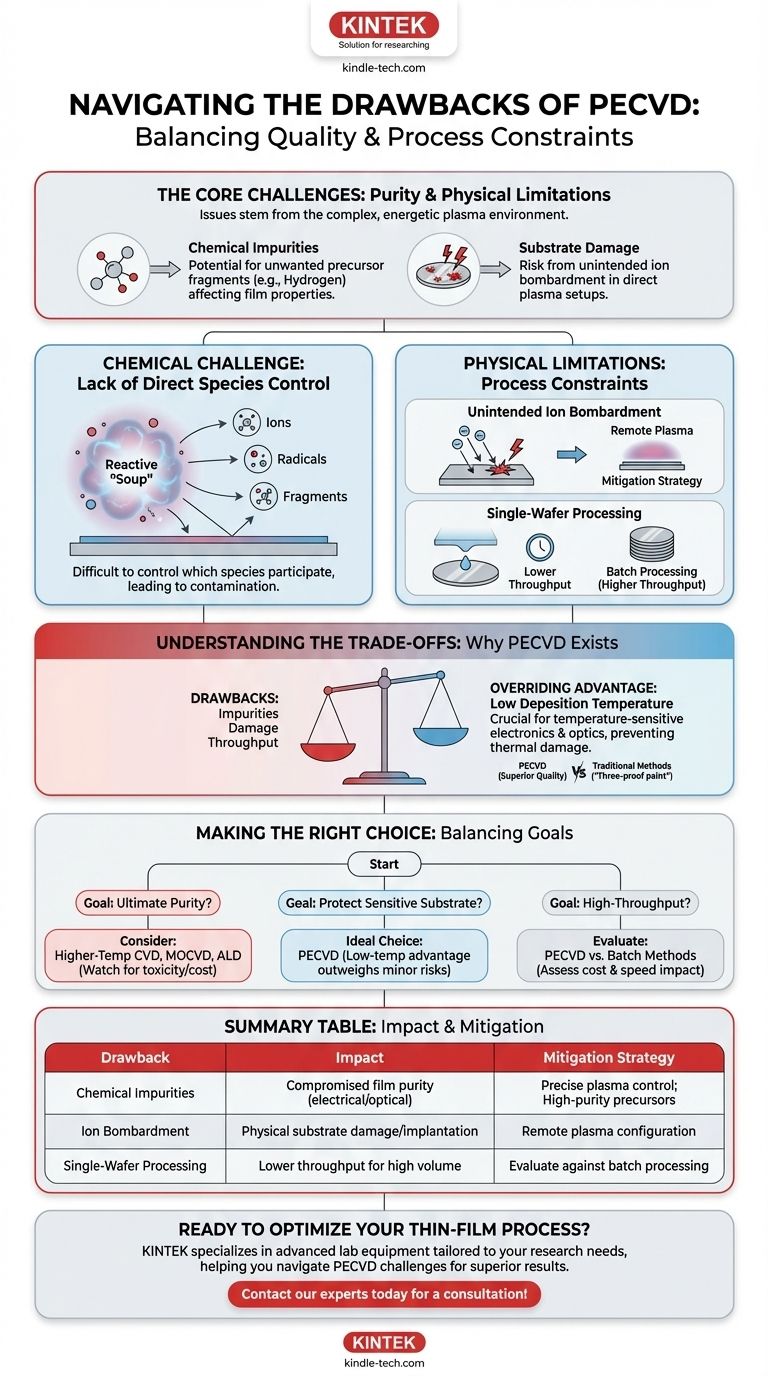

El desafío químico central: control de la pureza

El plasma en el corazón del proceso PECVD es un arma de doble filo. Si bien proporciona la energía para que las reacciones ocurran a bajas temperaturas, también crea una mezcla compleja de especies reactivas que pueden comprometer la película final.

Falta de control directo de las especies

En un reactor PECVD convencional, el plasma crea una "sopa" reactiva de iones, radicales y fragmentos precursores. Es difícil controlar con precisión cuáles de estas especies se crean y cuáles participan finalmente en el crecimiento de la película en la superficie del sustrato.

Contaminación por fragmentos precursores

Una consecuencia directa de este control limitado es la incorporación de fragmentos precursores no deseados en la película en crecimiento. Por ejemplo, si se utilizan precursores que contienen hidrógeno, el hidrógeno residual puede incrustarse en la película, afectando su pureza estequiométrica y alterando sus propiedades eléctricas u ópticas.

Las limitaciones físicas y del proceso

Más allá de la pureza química, la naturaleza física del proceso de plasma introduce su propio conjunto de restricciones en la fabricación de dispositivos y el rendimiento de la producción.

Bombardeo iónico no intencionado

En una configuración de plasma "directo" estándar, el sustrato está inmerso en el plasma. Los iones energéticos pueden acelerarse hacia el sustrato y golpear su superficie, causando daños físicos o implantación iónica no intencionada. Esto puede ser perjudicial para dispositivos electrónicos sensibles. Sin embargo, este inconveniente específico puede mitigarse utilizando una configuración de plasma remoto, donde el plasma se genera lejos del sustrato.

Procesamiento de una sola cara, de una sola oblea

La PECVD es típicamente un proceso de una sola oblea que recubre solo un lado del sustrato a la vez. Si bien esto permite una excelente uniformidad en esa única superficie, puede ser una limitación significativa para la fabricación de gran volumen, donde los métodos de procesamiento por lotes podrían ofrecer un mayor rendimiento y un menor costo por unidad.

Entendiendo las compensaciones

Los inconvenientes de la PECVD no existen en el vacío. Se aceptan porque la tecnología resuelve problemas críticos que otros métodos no pueden, particularmente para materiales sensibles a la temperatura.

La ventaja primordial de la baja temperatura

El beneficio más importante de la PECVD es su baja temperatura de deposición. Esto previene el daño térmico a los componentes subyacentes, reduce el estrés causado por la desalineación de la expansión térmica y minimiza la difusión entre capas, lo que la hace indispensable para muchas aplicaciones modernas de electrónica y óptica.

Calidad de película superior frente a métodos tradicionales

En comparación con métodos tradicionales como la aplicación de "pintura de tres pruebas", la PECVD ofrece resultados muy superiores. Produce películas delgadas, uniformes y altamente adherentes que no interfieren con la disipación de calor o el rendimiento eléctrico, superando las principales limitaciones de las tecnologías de recubrimiento más antiguas.

Una elección práctica entre métodos avanzados

Si bien otras técnicas avanzadas como la CVD metalorgánica (MOCVD) pueden ofrecer mayor pureza, a menudo conllevan sus propios inconvenientes significativos. La MOCVD generalmente utiliza fuentes que son costosas, altamente tóxicas o inflamables, lo que presenta importantes desafíos de seguridad y medioambientales. En este contexto, los inconvenientes de la PECVD a menudo se consideran el compromiso de ingeniería más manejable.

Tomando la decisión correcta para su objetivo

Seleccionar el método de deposición adecuado requiere equilibrar la necesidad de calidad de la película con las limitaciones del proceso y del sustrato.

- Si su enfoque principal es la máxima pureza química y la perfección cristalina: El riesgo de contaminación y daño iónico en la PECVD puede ser un defecto crítico, lo que le empujaría hacia la CVD de alta temperatura, MOCVD o ALD.

- Si su enfoque principal es depositar una película protectora de alta calidad en un producto sensible a la temperatura: La PECVD es a menudo la opción ideal, ya que su ventaja de baja temperatura supera con creces el riesgo menor de impurezas.

- Si su enfoque principal es la fabricación de alto rendimiento: La naturaleza de una sola oblea de la PECVD puede ser un cuello de botella, y debe evaluar si sus beneficios justifican el impacto potencial en la velocidad y el costo de producción.

En última instancia, comprender estas limitaciones le permite seleccionar la PECVD para las aplicaciones donde sus fortalezas únicas proporcionan el mayor valor.

Tabla resumen:

| Inconveniente | Impacto | Estrategia de mitigación |

|---|---|---|

| Impurezas químicas | Pureza y propiedades de la película comprometidas (p. ej., eléctricas, ópticas) | Control preciso de los parámetros del plasma; uso de precursores de alta pureza |

| Bombardeo iónico | Daño físico al sustrato o implantación no intencionada | Uso de configuración de plasma remoto |

| Procesamiento de una sola oblea | Menor rendimiento para la fabricación de gran volumen | Evaluar frente a métodos de procesamiento por lotes para la rentabilidad |

¿Listo para optimizar su proceso de deposición de película delgada?

Aunque la PECVD tiene sus compensaciones, sigue siendo una tecnología crítica para aplicaciones de baja temperatura. En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles adaptados a sus necesidades específicas de investigación y producción. Ya sea que esté trabajando en electrónica sensible, óptica u otros materiales avanzados, nuestra experiencia puede ayudarle a superar estos desafíos y lograr resultados superiores.

Permítanos discutir cómo podemos apoyar los objetivos de su laboratorio. ¡Contacte a nuestros expertos hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

La gente también pregunta

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?