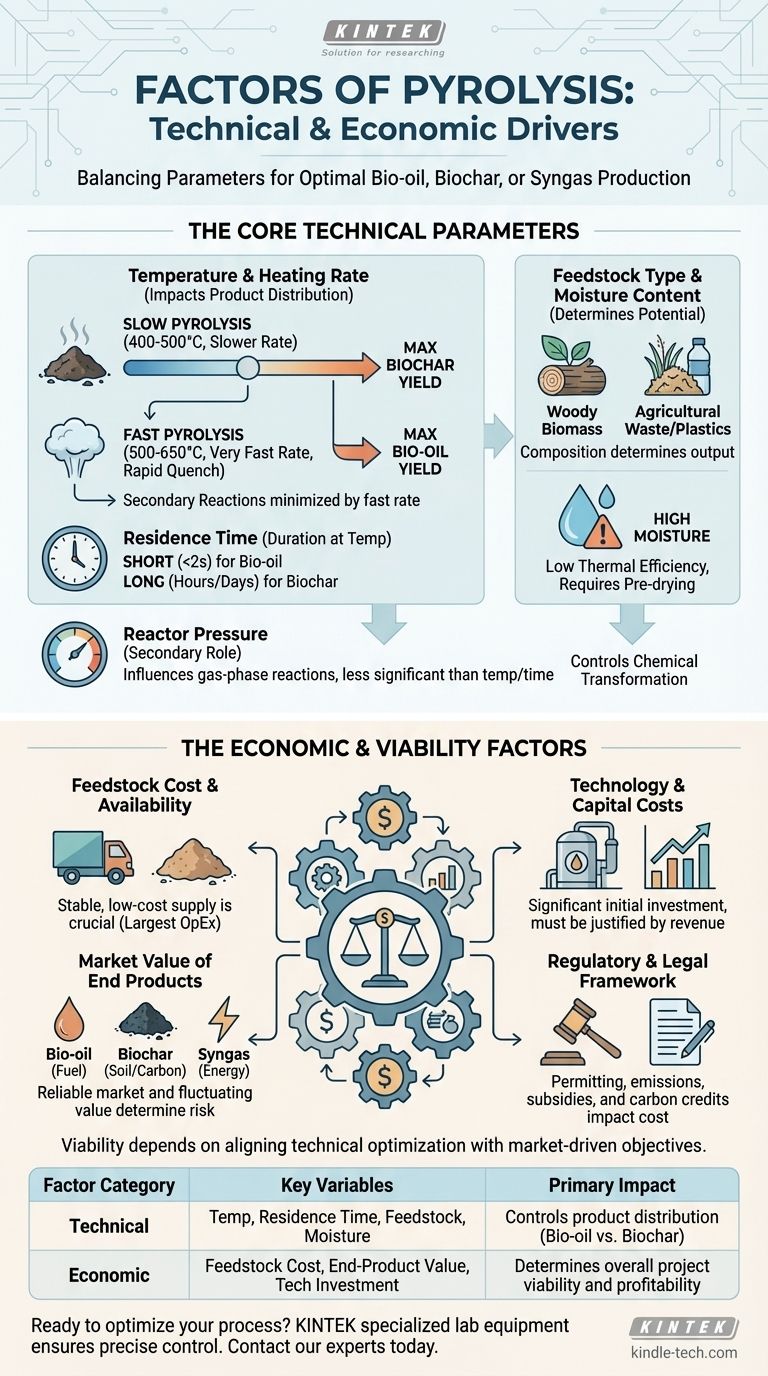

En resumen, los factores de la pirólisis se dividen en dos categorías distintas: los parámetros técnicos que rigen la reacción química y las condiciones económicas que determinan la viabilidad general de un proyecto. Los factores técnicos clave incluyen la temperatura, el tiempo de residencia, el tipo de materia prima y el contenido de humedad, mientras que los factores económicos están impulsados por el costo de la materia prima, el valor de los productos finales y la inversión inicial en tecnología.

El desafío central de la pirólisis no es simplemente gestionar un proceso térmico, sino equilibrar estratégicamente estas palancas técnicas y económicas. Las condiciones "óptimas" dependen totalmente de su objetivo final, ya sea maximizar el combustible líquido, el biocarbón sólido o la rentabilidad general del proyecto.

Los Parámetros Técnicos Centrales

Para controlar el resultado de la pirólisis, primero debe comprender las entradas técnicas principales que dictan la transformación química de la materia prima.

Temperatura y Velocidad de Calentamiento

La temperatura es el factor más crítico en la pirólisis. Influye directamente en la distribución del producto (la proporción de gas, líquido y sólidos producidos).

Una velocidad de calentamiento más lenta a temperaturas más bajas (alrededor de 400-500 °C) permite reacciones secundarias, maximizando el rendimiento de biocarbón sólido. Esto se conoce como pirólisis lenta.

Por el contrario, una velocidad de calentamiento muy rápida a temperaturas moderadas (alrededor de 500-650 °C) con un enfriamiento rápido minimiza las reacciones secundarias, maximizando el rendimiento de bioaceite líquido. Esto se conoce como pirólisis rápida.

Tipo de Materia Prima y Contenido de Humedad

La composición de su material de entrada, o materia prima, determina fundamentalmente los resultados potenciales. Una biomasa leñosa rica en celulosa y lignina producirá resultados diferentes a los residuos agrícolas o los plásticos.

Igualmente importante es el contenido de humedad. El agua en la materia prima debe evaporarse antes de que pueda comenzar la pirólisis, lo que consume una cantidad significativa de energía. El alto contenido de humedad reduce la eficiencia térmica general del proceso, lo que convierte al presecado en un paso crítico para muchas operaciones.

Tiempo de Residencia

El tiempo de residencia es la duración que la materia prima permanece a la temperatura de reacción dentro del reactor de pirólisis.

Funciona en conjunto con la temperatura. La pirólisis rápida utiliza un tiempo de residencia muy corto (a menudo menos de 2 segundos) para vaporizar rápidamente el material y condensarlo en bioaceite. La pirólisis lenta utiliza un tiempo de residencia mucho más largo (horas o incluso días) para asegurar la carbonización completa del material en biocarbón.

Presión del Reactor

Aunque la temperatura y el tiempo de residencia son los factores dominantes, la presión también juega un papel. La mayoría de los sistemas de pirólisis operan a presión atmosférica o cerca de ella.

Aumentar la presión puede influir en la composición de las reacciones secundarias en fase gaseosa, pero para la mayoría de las aplicaciones de biomasa, su impacto es menos significativo que el de las otras variables.

Los Factores Económicos y de Viabilidad

Un proceso de pirólisis técnicamente perfecto es inútil si no es económicamente sostenible. Estos factores determinan si un proyecto puede tener éxito en el mundo real.

Costo y Disponibilidad de la Materia Prima

Para la mayoría de las operaciones de pirólisis, el costo de adquirir y transportar la materia prima es el mayor gasto operativo continuo. Un proyecto exitoso requiere un suministro estable, constante y de bajo costo de material adecuado.

Costos de Tecnología e Inversión (CAPEX)

La inversión inicial en el reactor de pirólisis y el equipo asociado (trituradoras, secadoras, tanques de almacenamiento) es significativa. El costo de la tecnología debe justificarse por los ingresos potenciales de los productos finales.

Valor de Mercado de los Productos Finales

Este es el lado de los ingresos de la ecuación y, a menudo, es el factor más crítico para la viabilidad. Debe tener un mercado confiable para el bioaceite, el biocarbón o el gas de síntesis que produce. El valor de estos productos puede fluctuar, introduciendo riesgo de mercado.

El Marco Regulatorio y Legal

Los permisos, las regulaciones de emisiones y las leyes de eliminación de residuos pueden crear obstáculos y costos significativos. Por el contrario, los incentivos gubernamentales, los créditos de carbono o los subsidios a la energía renovable pueden mejorar drásticamente la perspectiva financiera de un proyecto.

Comprender las Compensaciones (Trade-offs)

Optimizar la pirólisis es un juego de equilibrio de prioridades contrapuestas. Mejorar un aspecto a menudo se produce a expensas de otro.

Bioaceite frente a Biocarbón: El Conflicto Principal

No se puede maximizar simultáneamente el rendimiento de bioaceite y biocarbón. Las condiciones que favorecen a uno son perjudiciales para el otro. Se debe tomar una decisión clara sobre qué producto es el objetivo principal en función de la demanda y el valor del mercado.

Eficiencia frente a Costo

Presecar la materia prima húmeda mejora la eficiencia térmica del reactor, pero también requiere equipo y energía adicionales, lo que aumenta tanto los costos de capital como los operativos. El gasto adicional del secado debe compensarse con el valor obtenido por la mejora de la eficiencia.

Alinear su Proceso con su Objetivo

Su enfoque de la pirólisis debe dictarse por su objetivo principal.

- Si su enfoque principal es producir biocarbón para la agricultura o la captura de carbono: Utilice pirólisis lenta con temperaturas más bajas y tiempos de residencia más largos para maximizar el rendimiento de carbón sólido.

- Si su enfoque principal es crear bioaceite líquido como fuente de combustible: Utilice pirólisis rápida con tasas de calentamiento muy altas y tiempos de residencia cortos.

- Si su enfoque principal es la generación de energía en el sitio: Optimice el proceso para producir una mezcla de gas de síntesis combustible y bioaceite que pueda utilizarse para alimentar la propia instalación.

- Si su enfoque principal es la viabilidad económica: Comience por asegurar una materia prima de bajo costo y confirme un mercado estable para su producto final elegido antes de invertir en tecnología.

En última instancia, la implementación exitosa de la pirólisis depende de alinear estos factores técnicos y económicos con un objetivo claro impulsado por el mercado.

Tabla de Resumen:

| Categoría de Factor | Variables Clave | Impacto Principal |

|---|---|---|

| Técnico | Temperatura, Tiempo de Residencia, Tipo de Materia Prima, Contenido de Humedad | Controla la distribución del producto (bioaceite frente a biocarbón) |

| Económico | Costo de la Materia Prima, Valor del Producto Final, Inversión en Tecnología | Determina la viabilidad general y la rentabilidad del proyecto |

¿Listo para optimizar su proceso de pirólisis? El equipo de laboratorio adecuado es fundamental para un control preciso de la temperatura, el tiempo de residencia y la preparación de la materia prima. KINTEK se especializa en reactores de laboratorio, hornos y equipos de preparación de alta calidad para ayudarle a probar y escalar con precisión sus parámetros de pirólisis. Comuníquese con nuestros expertos hoy mismo para analizar cómo nuestras soluciones pueden ayudarle a lograr sus objetivos específicos de producción de bioaceite, biocarbón o gas de síntesis.

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de tubo de vacío de alta presión de laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

La gente también pregunta

- ¿Qué tubo se utiliza para un horno tubular? Elija el material adecuado para la temperatura y la atmósfera

- ¿Por qué se requiere un revestimiento de alúmina de alta pureza para hornos tubulares de alta temperatura? Garantice una investigación precisa sobre biomasa

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para una limpieza segura y efectiva

- ¿Cuáles son las ventajas de utilizar un revestimiento de alúmina en un horno tubular para simulaciones de corrosión por combustión de biomasa?

- ¿Cuál es la temperatura alta de un tubo cerámico? De 1100 °C a 1800 °C, elija el material adecuado