Aunque es increíblemente versátil para crear curvas de gran radio, el curvado por rodillos no es una solución universal para todas las necesidades de conformado de metales. El proceso está fundamentalmente limitado por la geometría de los rodillos, lo que resulta en secciones sin curvar al principio y al final de la pieza de trabajo. Además, le cuesta lograr radios pequeños, mantener tolerancias precisas y evitar la distorsión del material sin una habilidad significativa del operador y equipo especializado.

La limitación principal del curvado por rodillos radica en su naturaleza de "forma libre". Si bien esto permite la creación eficiente de curvas grandes y amplias, proporciona menos restricción que otros métodos, lo que dificulta el control de la precisión, los radios pequeños y la geometría en los extremos del material.

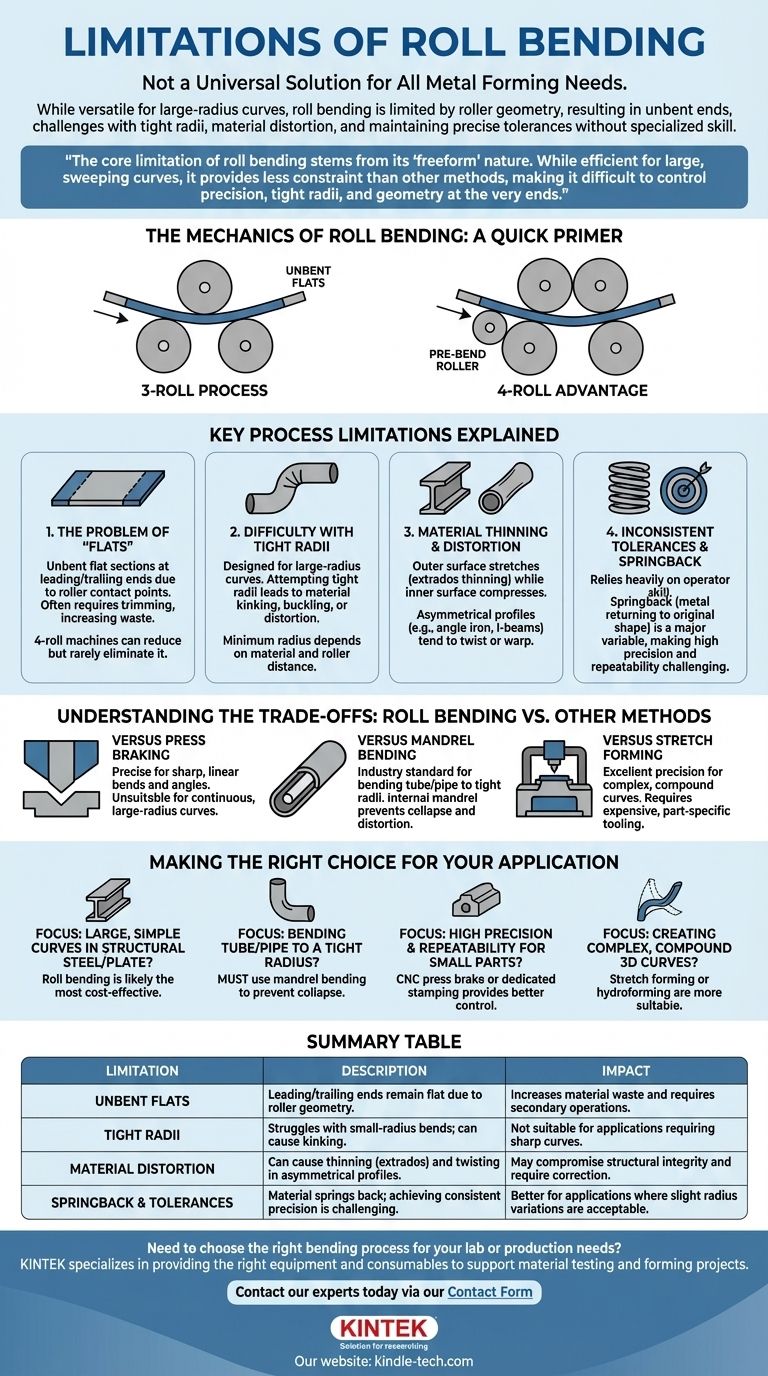

La mecánica del curvado por rodillos: una breve introducción

Para comprender las limitaciones, primero debe comprender el proceso. El curvado por rodillos utiliza una serie de tres o cuatro rodillos para curvar progresivamente una barra, placa o perfil estructural de metal.

El proceso de 3 rodillos

En un sistema típico de 3 rodillos, dos rodillos inferiores soportan el material mientras que un rodillo superior se presiona hacia abajo, induciendo una curva. A medida que el material se alimenta a través de los rodillos, este punto de presión crea una curva continua y gradual.

La ventaja de 4 rodillos

Una máquina de 4 rodillos añade un cuarto rodillo que puede precurvar el borde delantero del material antes de que comience el proceso de curvado principal. Esto ayuda a mitigar una de las limitaciones clave del sistema de 3 rodillos, pero no la elimina por completo.

Limitaciones clave del proceso explicadas

Cada limitación del curvado por rodillos es una consecuencia directa de su mecánica. Comprenderlas le ayudará a determinar si es el proceso correcto para su proyecto.

El problema de las "secciones planas"

La limitación más significativa es la creación de secciones planas sin curvar en los extremos delantero y trasero de la pieza de trabajo. Debido a que el material debe pasar entre al menos dos puntos de contacto de los rodillos para iniciar una curva, los primeros y últimos centímetros no se pueden curvar correctamente.

Estas secciones planas a menudo deben recortarse como chatarra, lo que aumenta el desperdicio de material y los costos de mano de obra. Si bien las máquinas de 4 rodillos o una operación de precurvado secundaria pueden reducir este efecto, rara vez lo eliminan por completo.

Dificultad con radios pequeños

El curvado por rodillos está inherentemente diseñado para curvas de gran radio. El radio mínimo alcanzable es una función de las propiedades del material, su sección transversal y la distancia entre los rodillos de la máquina.

Intentar formar un radio demasiado pequeño para el proceso puede provocar torceduras, pandeo o distorsión del perfil del material. Para curvas cerradas, especialmente en tubos o tuberías, procesos como el curvado con mandril son superiores.

Adelgazamiento y distorsión del material

A medida que el material se dobla, la superficie exterior se estira y se vuelve más delgada, mientras que la superficie interior se comprime. Este efecto, conocido como adelgazamiento del extradós, puede ser un punto de falla crítico en aplicaciones de alta presión o estructurales.

Además, los perfiles asimétricos como los angulares o las vigas en I tienden a torcerse o deformarse durante el curvado porque su resistencia a la flexión no es uniforme. Corregir esto requiere herramientas especializadas e intervención experta del operador.

Tolerancias inconsistentes y recuperación elástica

El curvado por rodillos es más un arte que una ciencia, y depende en gran medida de la experiencia del operador. La recuperación elástica, la tendencia del metal a volver parcialmente a su forma original después de la flexión, es una variable importante.

Lograr tolerancias altamente precisas y repetibles de una pieza a otra es un desafío. El proceso es más adecuado para aplicaciones donde las ligeras variaciones en el radio final son aceptables, como estructuras arquitectónicas o grandes tanques.

Comprender las ventajas y desventajas: curvado por rodillos frente a otros métodos

Elegir el método de curvado adecuado requiere comparar sus fortalezas y debilidades para su objetivo específico.

Frente al plegado con prensa

Una plegadora utiliza un punzón y una matriz para crear curvas nítidas y lineales. Es extremadamente precisa para ángulos, pero completamente inadecuada para crear una curva continua de gran radio. Es un proceso complementario, no un competidor directo.

Frente al curvado con mandril

Para curvar tubos y tuberías con un radio pequeño, el curvado con mandril es el estándar de la industria. Utiliza un mandril interno para soportar el interior del tubo, evitando el colapso y la distorsión que ocurrirían durante el curvado por rodillos.

Frente al conformado por estirado

El conformado por estirado sujeta el material por ambos extremos, lo estira hasta su punto de fluencia y luego lo envuelve alrededor de una matriz de conformado. Ofrece una excelente precisión y es ideal para crear curvas complejas y compuestas (curvadas en dos direcciones) en láminas grandes, pero requiere herramientas costosas y específicas para cada pieza.

Tomar la decisión correcta para su aplicación

Utilice estas pautas para determinar si el curvado por rodillos se ajusta a los requisitos principales de su proyecto.

- Si su objetivo principal es crear curvas grandes y simples en acero estructural o chapa: El curvado por rodillos es probablemente el método más rentable y eficiente disponible.

- Si su objetivo principal es curvar tubos o tuberías con un radio pequeño: Debe utilizar el curvado con mandril para evitar que el material colapse.

- Si su objetivo principal es la alta precisión y repetibilidad para piezas más pequeñas: Una plegadora CNC o un proceso de estampado dedicado proporcionarán un mejor control.

- Si su objetivo principal es crear curvas 3D complejas y compuestas: El conformado por estirado o el hidroconformado son más adecuados, aunque conllevan mayores costos de herramientas.

En última instancia, seleccionar el proceso de fabricación correcto requiere alinear las capacidades del método con las restricciones de diseño innegociables de su proyecto.

Tabla resumen:

| Limitación | Descripción | Impacto |

|---|---|---|

| Secciones planas sin curvar | Los extremos delantero/trasero permanecen planos debido a la geometría del rodillo. | Aumenta el desperdicio de material y requiere operaciones secundarias. |

| Radios pequeños | Dificultad con curvas de radio pequeño; puede causar torceduras. | No apto para aplicaciones que requieran curvas pronunciadas. |

| Distorsión del material | Puede causar adelgazamiento (extradós) y torsión en perfiles asimétricos. | Puede comprometer la integridad estructural y requerir corrección. |

| Recuperación elástica y tolerancias | El material recupera su forma; lograr una precisión constante es un desafío. | Mejor para aplicaciones donde son aceptables ligeras variaciones de radio. |

¿Necesita elegir el proceso de curvado adecuado para las necesidades de su laboratorio o producción?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles adecuados para apoyar sus proyectos de prueba y conformado de materiales. Ya sea que esté evaluando el comportamiento del material o seleccionando el proceso de fabricación óptimo, nuestra experiencia puede ayudarle a evitar errores costosos y lograr resultados superiores.

Contacte hoy mismo a nuestros expertos a través de nuestro Formulario de Contacto para discutir cómo podemos apoyar los desafíos de su laboratorio y producción con equipos de precisión y soluciones personalizadas.

Guía Visual

Productos relacionados

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

- Instrumento de tamizado electromagnético tridimensional

- Potente Máquina Trituradora de Plástico

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Prensa de vulcanización de placas para laboratorio de vulcanización de caucho

La gente también pregunta

- ¿Qué papel juegan los sistemas de pulido y rectificado de laboratorio en la nitruración? Garantice un acabado espejo superior y una penetración iónica

- ¿Cómo se debe instalar una muestra en el portamuestras? Asegure la estabilidad mecánica y la integridad eléctrica

- ¿Qué es una prensa de montaje en caliente? Control de precisión para metalurgia y ensamblaje electrónico

- ¿Cuál es el propósito de usar resina epoxi y equipo de montaje de laboratorio? Precisión en el análisis del área de soldadura U71Mn

- ¿Cuál es el procedimiento general y qué precauciones se deben tomar durante el proceso de pulido? Logre un acabado de electrodo impecable