En esencia, la deposición física de vapor (PVD) es un proceso que puede depositar una amplia variedad de materiales, principalmente metales y cerámicas. Los materiales más comunes utilizados para los recubrimientos PVD son metales sólidos de alta pureza como el titanio, el cromo, el circonio y el aluminio. Estos a menudo se combinan con gases reactivos como el nitrógeno o el metano durante el proceso de deposición para formar recubrimientos compuestos cerámicos extremadamente duros y duraderos directamente sobre la superficie de una pieza.

El material específico elegido para un recubrimiento PVD no es una decisión arbitraria. Es una elección de ingeniería deliberada impulsada enteramente por las propiedades funcionales deseadas del producto final, como la dureza, el color, la lubricidad o la resistencia a la corrosión.

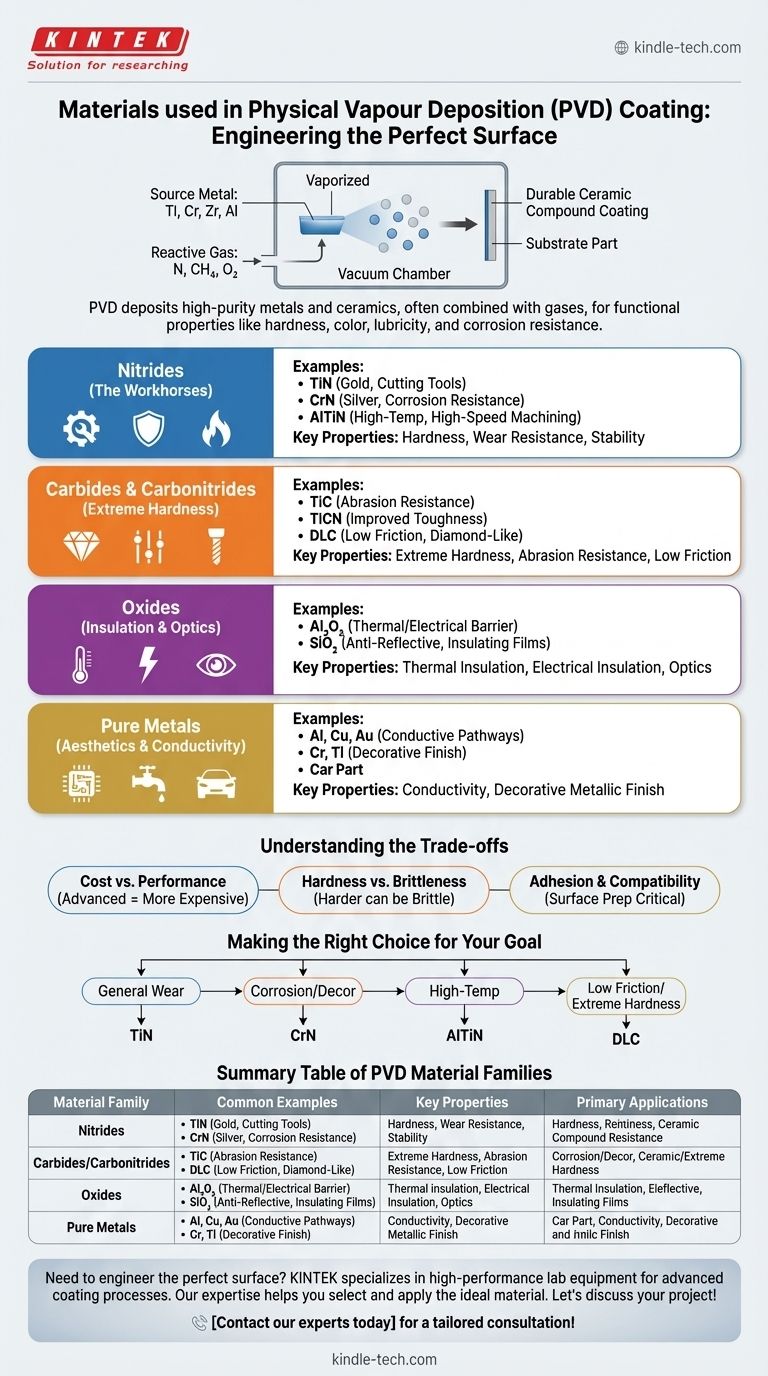

Las familias principales de materiales PVD

Para comprender las opciones, es mejor pensar en los materiales PVD en términos de sus familias químicas primarias. Cada familia ofrece un perfil distinto de características de rendimiento.

Nitruros (Los caballos de batalla)

Los recubrimientos de nitruro se forman introduciendo gas nitrógeno en la cámara de vacío, que reacciona con el metal fuente vaporizado. Son los recubrimientos PVD más comunes debido a su excelente equilibrio de dureza, resistencia al desgaste y estabilidad.

- Nitruro de titanio (TiN): A menudo considerado el estándar de la industria. Es conocido por su color dorado, dureza de uso general y buena lubricidad, lo que lo hace ideal para herramientas de corte y acabados decorativos.

- Nitruro de cromo (CrN): Ofrece una resistencia superior a la corrosión en comparación con el TiN y tiene una apariencia metálica plateada. Se usa frecuentemente en ambientes de alta humedad o para componentes que requieren una combinación de protección contra el desgaste y el óxido.

- Nitruro de aluminio y titanio (AlTiN): Este recubrimiento compuesto avanzado está diseñado para aplicaciones de alta temperatura. El aluminio forma una capa protectora de óxido a altas temperaturas, lo que convierte al AlTiN en una opción principal para el mecanizado de alta velocidad y las herramientas de corte en seco.

Carburos y Carbonitruros (Para dureza extrema)

Al introducir gases que contienen carbono (como metano o acetileno), se pueden formar recubrimientos aún más duros. Estos se especifican para las aplicaciones de desgaste más exigentes.

- Carburo de titanio (TiC): Uno de los materiales cerámicos más duros, que ofrece una resistencia excepcional a la abrasión.

- Carbonitruro de titanio (TiCN): Este recubrimiento combina las propiedades de TiN y TiC, lo que resulta en una mayor dureza que el TiN pero con menos tensión interna que el TiC, mejorando la tenacidad.

- Carbono tipo diamante (DLC): Una clase única de material de carbono amorfo que exhibe algunas de las propiedades del diamante natural. Los recubrimientos DLC proporcionan una combinación inigualable de baja fricción y alta dureza.

Óxidos (Para aislamiento y óptica)

Aunque menos comunes para la resistencia al desgaste, los recubrimientos de óxido son críticos en otros campos. Se forman introduciendo oxígeno como gas reactivo.

- Óxido de aluminio (Al₂O₃): Se utiliza como barrera térmica o aislante eléctrico debido a su alta estabilidad y baja conductividad.

- Dióxido de silicio (SiO₂): Un material clave en óptica y electrónica para crear capas antirreflectantes o películas aislantes.

Metales puros (Para estética y conductividad)

A veces, el objetivo es simplemente depositar una fina capa de un metal puro sin gases reactivos.

- Aluminio, Cobre, Oro: Comúnmente depositados en la industria electrónica para crear vías conductoras en circuitos.

- Cromo y Titanio: Utilizados en aplicaciones decorativas para un acabado metálico brillante y duradero en todo, desde piezas de automóviles hasta accesorios para el hogar.

Comprendiendo las ventajas y desventajas

Elegir un material PVD implica equilibrar los requisitos de rendimiento con las limitaciones prácticas. No existe un recubrimiento "mejor" único para cada situación.

Costo vs. Rendimiento

Los recubrimientos compuestos más complejos, multicapa o avanzados como AlTiN o DLC requieren equipos y controles de proceso más sofisticados. Esto los hace significativamente más caros de aplicar que un recubrimiento TiN estándar de uso general.

Dureza vs. Fragilidad

A menudo existe una relación inversa directa entre la dureza de un recubrimiento y su tenacidad. Los recubrimientos extremadamente duros a veces pueden ser frágiles, lo que los hace susceptibles a astillarse o descascarillarse si la pieza subyacente se flexiona o se somete a impactos fuertes.

Adhesión y compatibilidad con el sustrato

El éxito de cualquier recubrimiento PVD depende de su capacidad para adherirse al material base (el sustrato). Algunos recubrimientos se adhieren mejor a ciertos materiales que a otros, y la preparación adecuada de la superficie de la pieza antes de que entre en el recubridor es absolutamente crítica para el resultado final.

Tomando la decisión correcta para su objetivo

El requisito principal de su aplicación debe guiar la selección de su material.

- Si su enfoque principal es la resistencia al desgaste de uso general y un acabado dorado clásico: El nitruro de titanio (TiN) es la solución más probada y rentable.

- Si su enfoque principal es la resistencia a la corrosión o un acabado decorativo similar al cromo: El nitruro de cromo (CrN) es la opción ideal por su tenacidad y estabilidad química.

- Si su enfoque principal es el rendimiento a altas temperaturas, como para el mecanizado en seco: El nitruro de aluminio y titanio (AlTiN) proporciona la barrera térmica necesaria para proteger la herramienta.

- Si su enfoque principal es la menor fricción posible y una dureza extrema: Un recubrimiento de carbono tipo diamante (DLC) es la opción premium para componentes de alto rendimiento.

En última instancia, comprender estas opciones de materiales le permite diseñar una superficie con propiedades específicas, predecibles y altamente optimizadas para su necesidad exacta.

Tabla resumen:

| Familia de materiales | Ejemplos comunes | Propiedades clave | Aplicaciones principales |

|---|---|---|---|

| Nitruros | Nitruro de titanio (TiN), Nitruro de cromo (CrN), Nitruro de aluminio y titanio (AlTiN) | Dureza, resistencia al desgaste, resistencia a la corrosión (CrN), estabilidad a altas temperaturas (AlTiN) | Herramientas de corte, acabados decorativos, mecanizado de alta velocidad |

| Carburos/Carbonitruros | Carburo de titanio (TiC), Carbonitruro de titanio (TiCN), Carbono tipo diamante (DLC) | Dureza extrema, resistencia a la abrasión, baja fricción (DLC) | Aplicaciones de desgaste exigentes, componentes de alto rendimiento |

| Óxidos | Óxido de aluminio (Al₂O₃), Dióxido de silicio (SiO₂) | Aislamiento térmico, aislamiento eléctrico, antirreflectante | Electrónica, óptica, barreras térmicas |

| Metales puros | Aluminio, Cromo, Oro, Cobre | Conductividad, acabado metálico decorativo | Electrónica (circuitos), recubrimientos decorativos |

¿Necesita diseñar la superficie perfecta para su aplicación?

El recubrimiento PVD adecuado puede mejorar drásticamente el rendimiento, la durabilidad y la estética de su producto. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alto rendimiento para procesos de recubrimiento avanzados. Nuestra experiencia le ayuda a seleccionar y aplicar el material ideal, ya sea TiN para resistencia general al desgaste, CrN para una protección superior contra la corrosión o DLC para una dureza extrema y baja fricción.

Permítanos discutir los requisitos de su proyecto y cómo nuestras soluciones pueden hacer realidad sus especificaciones. ¡Contacte hoy mismo a nuestros expertos para una consulta personalizada!

Guía Visual

Productos relacionados

- Cúpulas de Diamante CVD para Aplicaciones Industriales y Científicas

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Cuál es el mecanismo recién descubierto para la formación de diamantes durante la CVD? Explore la Transición de Grafito a Diamante

- ¿Cuáles son las aplicaciones de los diamantes CVD? De la joyería a las herramientas de alta tecnología

- ¿Cuál es el uso del diamante CVD? Desbloquee un rendimiento superior en aplicaciones extremas

- ¿Cuánto cuesta el equipo de diamante CVD? Un desglose de la inversión desde el laboratorio hasta la producción

- ¿Qué tan grueso es el recubrimiento de diamante? Logre una precisión sin precedentes con películas ultrafinas