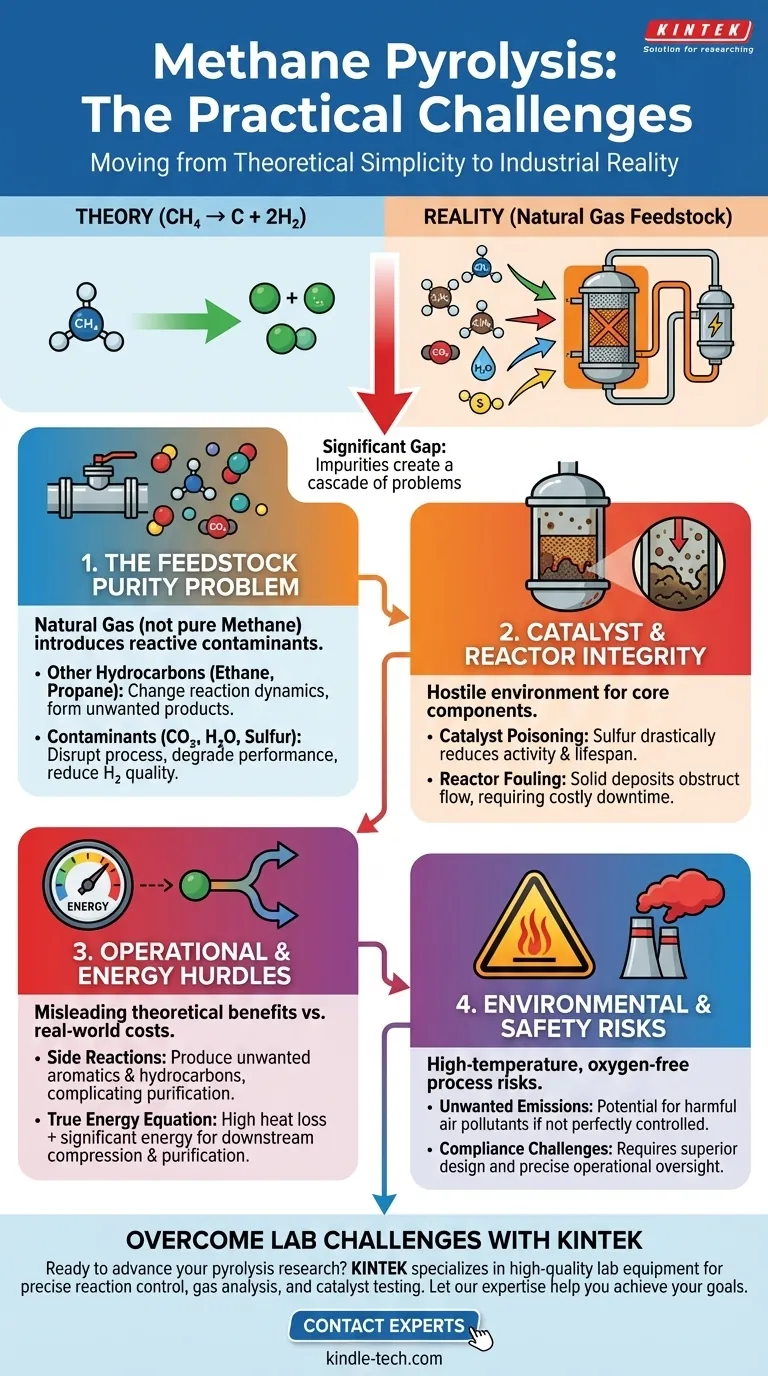

Aunque prometedora sobre el papel, la pirólisis de metano enfrenta desafíos prácticos significativos que complican su aplicación en el mundo real. Los problemas centrales provienen del uso de gas natural impuro como materia prima en lugar de metano puro, lo que lleva a la degradación del catalizador, reacciones secundarias no deseadas y una eficiencia energética impredecible. Además, el proceso de alta temperatura conlleva el riesgo de crear emisiones atmosféricas dañinas si no se gestiona con precisión.

El desafío central de la pirólisis de metano es la brecha significativa entre su simplicidad teórica (CH₄ → C + 2H₂) y la realidad de ingeniería del uso de gas natural. Las impurezas inherentes al gas natural introducen una cascada de problemas que afectan la estabilidad del proceso, la pureza del producto y la viabilidad ambiental y económica general.

El problema de la pureza de la materia prima: gas natural vs. metano

El obstáculo más significativo es que los procesos industriales utilizan gas natural, no metano puro. Esta distinción es crítica porque los compuestos adicionales en el gas natural interfieren con la reacción de pirólisis.

El impacto de otros hidrocarburos

El gas natural contiene componentes menores como etano y propano. Si bien estos también pueden convertirse, su presencia cambia la dinámica de la reacción y puede conducir a la formación de productos secundarios no deseados.

El papel de los contaminantes

Más problemáticos son los contaminantes no hidrocarbonados como el dióxido de carbono (CO₂), el agua (H₂O) y los compuestos de azufre. Estas sustancias son reactivas en condiciones de pirólisis y pueden interrumpir todo el proceso.

Consecuencias para el proceso

Estas impurezas degradan directamente el rendimiento al afectar negativamente las tasas de conversión, la selectividad del producto y la calidad final del gas hidrógeno. Dificultan la predicción y el control confiable del resultado de la reacción.

Desafíos de la integridad del catalizador y del reactor

Las impurezas en el gas natural crean un ambiente hostil para los componentes centrales de un sistema de pirólisis: el catalizador y el propio reactor.

Desactivación y estabilidad del catalizador

Los catalizadores son esenciales para permitir la reacción a temperaturas más bajas y económicas. Sin embargo, compuestos como el azufre son venenos notorios para el catalizador, reduciendo drásticamente la actividad y la vida útil del catalizador, lo que aumenta los costos operativos.

Depósitos sólidos y ensuciamiento del reactor

El proceso está diseñado para producir carbono sólido, pero las impurezas pueden conducir a la formación de depósitos sólidos indeseables dentro del reactor. Este "ensuciamiento" puede obstruir el flujo de gas, reducir la eficiencia y requerir costosas paradas para mantenimiento.

Comprendiendo los obstáculos prácticos

Los beneficios teóricos de la pirólisis de metano pueden ser engañosos si no se reconocen los costos operativos y energéticos necesarios para que funcione de manera segura y eficiente.

El riesgo de emisiones no deseadas

La pirólisis opera a temperaturas muy altas en un ambiente sin oxígeno. Si el sistema no está perfectamente diseñado, operado y mantenido, puede producir emisiones que afectan negativamente la calidad del aire.

La verdadera ecuación energética

Un balance energético simple es incompleto. Debe tener en cuenta la pérdida de calor específica del proceso del reactor de alta temperatura y la energía significativa requerida para la compresión y purificación de hidrógeno aguas abajo.

El problema de las reacciones secundarias

Las reacciones secundarias pueden producir subproductos no deseados, incluidos compuestos aromáticos y otros hidrocarburos. Si el objetivo es producir hidrógeno de alta pureza para uso industrial (por ejemplo, pilas de combustible), estos contaminantes deben eliminarse, lo que añade complejidad y costo.

Realizando una evaluación informada

Al evaluar la pirólisis de metano, su objetivo principal determinará qué desafíos son más críticos para el éxito de su proyecto.

- Si su enfoque principal es producir hidrógeno de alta pureza: Su principal desafío será gestionar las reacciones secundarias y tener en cuenta el costo energético significativo de la purificación de gas aguas abajo.

- Si su enfoque principal es la eficiencia y longevidad del proceso: Debe priorizar el pretratamiento de la materia prima para eliminar contaminantes como el azufre y los hidrocarburos superiores antes de que entren al reactor.

- Si su enfoque principal es el cumplimiento ambiental: Su tarea crítica es invertir en un diseño de reactor superior y controles operativos para capturar cualquier posible emisión fugitiva.

La implementación exitosa de la pirólisis de metano depende de ir más allá de su simple ecuación química y abordar rigurosamente las complejas realidades de las materias primas industriales y la dinámica energética.

Tabla resumen:

| Categoría del problema | Desafíos clave | Impacto en el proceso |

|---|---|---|

| Pureza de la materia prima | Impurezas en el gas natural (CO₂, H₂O, azufre) | Tasas de conversión reducidas, baja pureza de hidrógeno, resultados impredecibles |

| Catalizador y reactor | Envenenamiento del catalizador, ensuciamiento del reactor por sólidos | Aumento de los costos operativos, mantenimiento frecuente, reducción de la longevidad |

| Eficiencia del proceso | Reacciones secundarias, alta energía para purificación/compresión | Menor eficiencia general, mayor complejidad y costo operativo |

| Riesgo ambiental | Potencial de emisiones dañinas si no se controla adecuadamente | Desafíos de cumplimiento, impacto ambiental negativo |

¿Listo para superar los desafíos de la pirólisis y el procesamiento avanzado de gases en su laboratorio?

KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad, proporcionando las herramientas confiables que necesita para un control preciso de la reacción, análisis de gases y pruebas de catalizadores. Deje que nuestra experiencia le ayude a navegar procesos complejos y alcanzar sus objetivos de investigación o control de calidad.

Contacte a nuestros expertos hoy para discutir sus necesidades específicas de laboratorio y encontrar la solución adecuada.

Guía Visual

Productos relacionados

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de mufla de 1400 ℃ para laboratorio

La gente también pregunta

- ¿Qué funciones desempeñan las autoclaves en la síntesis de zeolitas MFI? Domina el crecimiento cristalino hidrotermal

- ¿Cuál es el propósito de usar un reactor hidrotermal de alta temperatura? Mejora la síntesis de cátodos de yodo en carbón activado

- ¿Cuál es la contribución de un reactor hidrotermal a la construcción de poros graduados? Plantillas de Precisión para TAS

- ¿Cuál es la función de un reactor hidrotermal de temperatura constante? Dominio de la Activación de Cenizas Volantes de Carbón

- ¿Por qué los autoclaves de alta presión son esenciales para preparar agentes de curado de poliamida de base biológica a partir de ácido dímero?