En resumen, la Deposición Química de Vapor (CVD) es un método superior para producir recubrimientos de película delgada excepcionalmente puros, uniformes y duraderos, incluso en superficies complejas. Sin embargo, sus ventajas se equilibran con desventajas significativas, que incluyen altas temperaturas de operación que pueden dañar materiales sensibles, el uso de gases precursores potencialmente peligrosos y costosos, y altos costos iniciales de equipo.

La principal compensación de la CVD es elegir entre una calidad de película excepcional y los exigentes requisitos del proceso que implica. Es el estándar de oro para aplicaciones que pueden tolerar altas temperaturas y justificar la inversión, pero es poco práctico para sustratos sensibles a la temperatura o para operaciones de bajo presupuesto y pequeña escala.

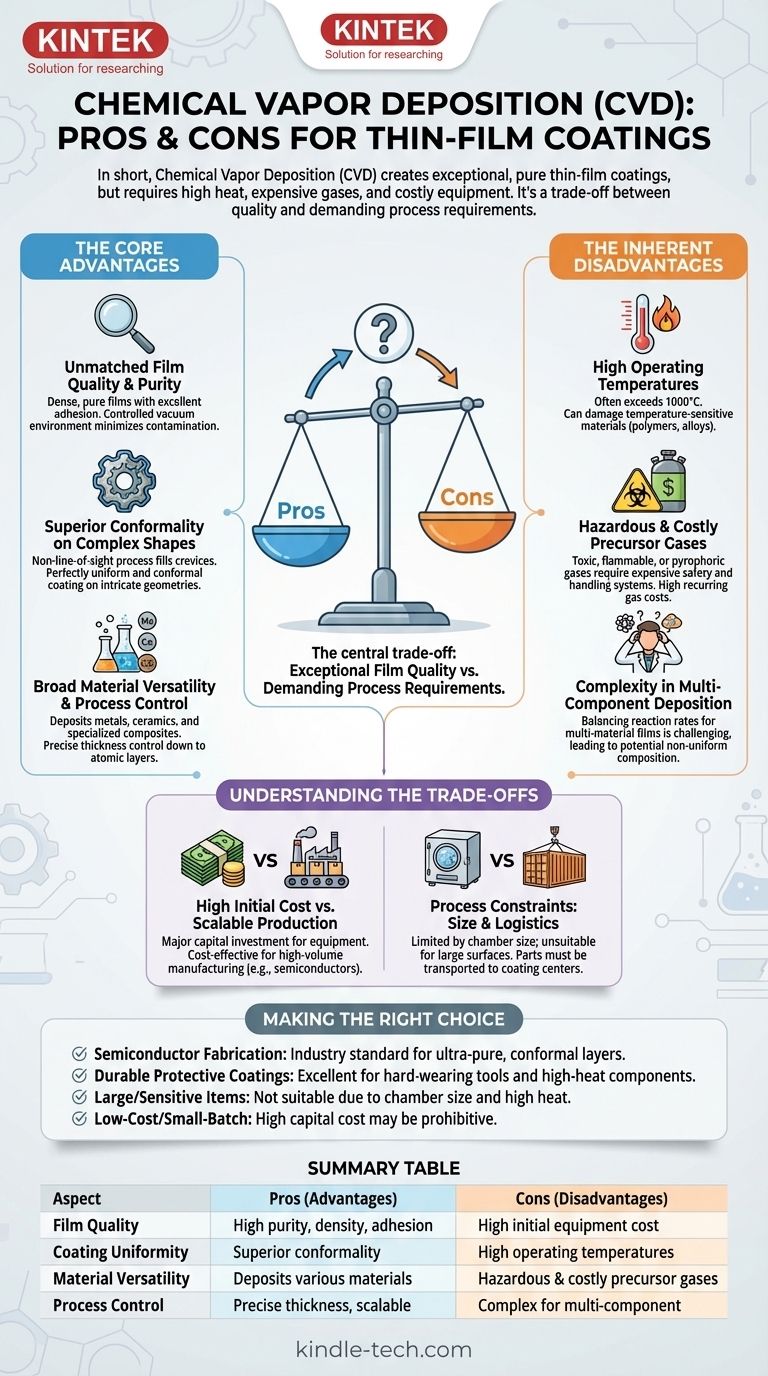

Las Ventajas Principales de la CVD

La Deposición Química de Vapor no es solo una técnica, sino una familia de procesos construidos sobre un principio poderoso: construir una película sólida átomo por átomo utilizando reacciones químicas a partir de una fase gaseosa. Esta base le otorga varias ventajas distintivas.

Calidad y Pureza de Película Inigualables

La CVD sobresale en la creación de películas densas, puras y con una excelente adhesión al sustrato.

Debido a que el proceso utiliza gases precursores altamente purificados en un ambiente de vacío controlado, las fuentes de contaminación se minimizan. Las películas resultantes a menudo se acercan a su densidad teórica y exhiben una pureza excepcional.

Conformabilidad Superior en Formas Complejas

Una de las ventajas más significativas de la CVD es su naturaleza de no línea de visión.

Imagine intentar pintar una pieza de motor compleja con un bote de spray (un proceso de línea de visión); inevitablemente se perderán puntos en las grietas y en la parte trasera. La CVD, sin embargo, es más como llenar la cámara con un vapor que se condensa uniformemente en cada superficie expuesta.

Esto le permite depositar un recubrimiento perfectamente uniforme y conformable sobre geometrías intrincadas, dentro de canales y en componentes de forma irregular, una hazaña imposible para muchos otros métodos de deposición.

Amplia Versatilidad de Materiales y Control de Procesos

La naturaleza química de la CVD la hace increíblemente versátil. Al cambiar los gases precursores, los operadores pueden depositar una vasta gama de materiales, incluyendo metales, cerámicas y compuestos altamente especializados.

Esto permite ajustar las propiedades de la película para aplicaciones específicas, como alta dureza, resistencia a la corrosión o características eléctricas específicas. El proceso también proporciona un control preciso sobre el espesor de la película, hasta una sola capa atómica, lo cual es crítico para la fabricación de semiconductores y electrónica avanzada.

Las Desventajas Inherentes de la CVD

Las mismas reacciones químicas que le dan a la CVD su poder también introducen sus principales limitaciones. Estos desafíos a menudo giran en torno al calor, la seguridad de los materiales y la complejidad del proceso.

Altas Temperaturas de Operación

Los procesos tradicionales de CVD a menudo requieren temperaturas muy altas, a veces superando los 1000 °C, para proporcionar la energía térmica necesaria para descomponer los gases precursores e iniciar la reacción química en la superficie del sustrato.

Este alto calor puede dañar o destruir materiales sensibles a la temperatura, como polímeros o ciertas aleaciones metálicas, limitando severamente los tipos de sustratos que pueden recubrirse. Aunque existen variantes de baja temperatura como la CVD mejorada por plasma (PECVD), estas introducen su propio conjunto de complejidades.

Gases Precursores Peligrosos y Costosos

Los gases utilizados en la CVD suelen ser tóxicos, inflamables o pirofóricos (se encienden al contacto con el aire). Esto requiere sistemas sofisticados y costosos de seguridad, manejo y eliminación de gases, lo que aumenta el costo general y la complejidad operativa.

Además, los gases especiales de alta pureza requeridos pueden ser un gasto recurrente significativo, especialmente para materiales avanzados.

Complejidad en la Deposición de Múltiples Componentes

Si bien la CVD es excelente para depositar materiales individuales, la creación de películas con múltiples componentes (por ejemplo, aleaciones específicas) puede ser difícil.

Cada gas precursor tiene su propia tasa de reacción y características de deposición únicas. La codeposición de múltiples materiales requiere equilibrar estas variables perfectamente, lo que puede ser un desafío significativo de ingeniería química, a veces resultando en una composición no uniforme.

Comprendiendo las Compensaciones

Elegir la CVD requiere una clara comprensión de sus implicaciones prácticas y financieras. La decisión rara vez se trata de bueno versus malo, sino de qué conjunto de compromisos se alinea con los objetivos de su proyecto.

Alto Costo Inicial vs. Producción Escalable

Los sistemas de CVD representan una importante inversión de capital. La cámara de vacío, los sistemas de suministro de gas, los elementos calefactores y el equipo de seguridad son caros.

Sin embargo, para la fabricación de alto volumen, la CVD puede volverse muy rentable. Sus altas tasas de deposición, escalabilidad y alto rendimiento significan que el costo por unidad puede ser bastante bajo una vez realizada la inversión inicial, lo que la convierte en un pilar en industrias como la fabricación de semiconductores.

Restricciones del Proceso: Tamaño y Logística

La CVD está limitada por el tamaño físico de la cámara de vacío. Esto la hace poco práctica para recubrir superficies muy grandes.

Además, el proceso casi siempre se realiza en un centro de recubrimiento especializado, lo que significa que las piezas deben enviarse, desmontarse en componentes individuales para el recubrimiento y luego volverse a ensamblar. Esta sobrecarga logística no es adecuada para todas las aplicaciones.

Tomando la Decisión Correcta para su Objetivo

Los requisitos específicos de su aplicación deben ser la guía definitiva para decidir si usar la CVD.

- Si su enfoque principal es la fabricación de semiconductores: la CVD es un estándar de la industria porque su capacidad para crear capas ultrapuras, ultrafinas y perfectamente conformes es innegociable.

- Si su enfoque principal es crear recubrimientos protectores duraderos: la CVD es una excelente opción para recubrir herramientas de alta resistencia o componentes de motor que pueden soportar altas temperaturas, ya que produce películas densas y altamente adherentes.

- Si su enfoque principal es recubrir artículos grandes o materiales sensibles a la temperatura: debe buscar alternativas, ya que las limitaciones de tamaño de la cámara de la CVD y los altos requisitos de calor la hacen una mala elección.

- Si su enfoque principal es la I+D de bajo costo o la producción en lotes pequeños: el alto gasto de capital de un sistema de CVD puede ser prohibitivo, y otros métodos podrían ofrecer un mejor retorno de la inversión.

En última instancia, seleccionar una tecnología de deposición consiste en hacer coincidir las capacidades del proceso con las demandas innegociables de su proyecto.

Tabla Resumen:

| Aspecto | Pros (Ventajas) | Contras (Desventajas) |

|---|---|---|

| Calidad de la Película | Alta pureza, densidad y excelente adhesión | Alto costo inicial del equipo |

| Uniformidad del Recubrimiento | Conformabilidad superior en formas complejas | Altas temperaturas de operación |

| Versatilidad de Materiales | Deposita varios materiales (metales, cerámicas) | Gases precursores peligrosos y costosos |

| Control del Proceso | Control preciso del espesor, escalable para producción | Complejo para deposición de múltiples componentes |

¿Listo para lograr recubrimientos de película delgada superiores con precisión?

KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles para todas sus necesidades de deposición química de vapor. Ya sea que se dedique a la fabricación de semiconductores, a la creación de recubrimientos protectores duraderos o a la investigación de materiales avanzados, nuestras soluciones ofrecen la pureza, uniformidad y rendimiento excepcionales que su laboratorio exige.

Contáctenos hoy para discutir cómo nuestra experiencia en CVD puede mejorar la eficiencia de su proceso y los resultados de sus materiales.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas