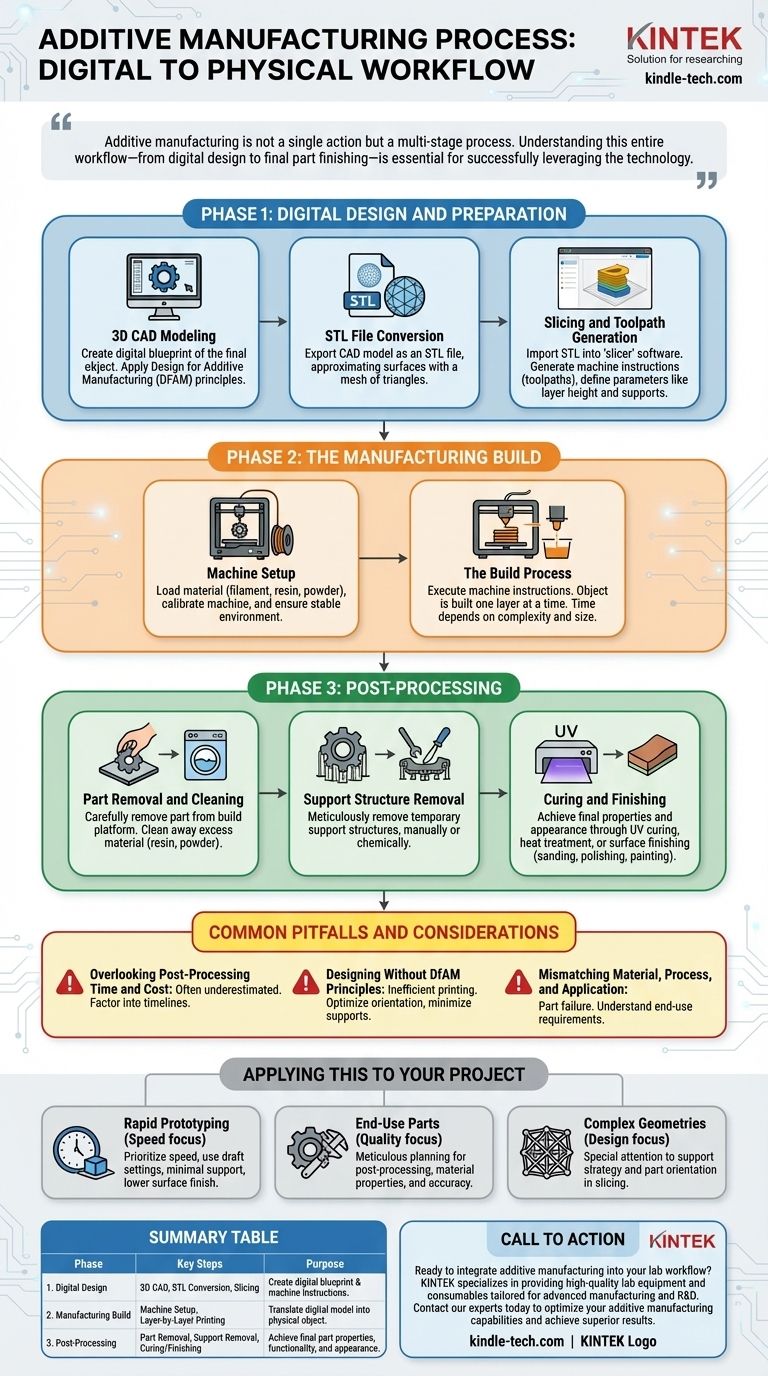

Para ser claros, el proceso de fabricación aditiva (AM) es un flujo de trabajo integral de digital a físico que se extiende mucho más allá de la etapa de impresión. Comienza con un concepto digital y progresa a través de varios pasos críticos: la creación de un modelo 3D, la conversión y el corte de ese modelo para la máquina, el proceso de construcción física y una serie final de pasos de post-procesamiento y acabado para producir la pieza final.

La fabricación aditiva no es una acción única, sino un proceso de varias etapas. Comprender todo este flujo de trabajo, desde el diseño digital hasta el acabado final de la pieza, es esencial para aprovechar con éxito la tecnología y evitar costosos problemas posteriores.

Fase 1: Diseño y Preparación Digital

Antes de utilizar cualquier material, la base de la pieza se construye en un entorno puramente digital. Esta fase preparatoria es, posiblemente, la más crítica, ya que las decisiones tomadas aquí dictan el éxito de todo el proceso.

Modelado CAD 3D

El proceso comienza con un modelo 3D creado en un software de Diseño Asistido por Computadora (CAD). Este es el plano digital del objeto final.

Los ingenieros y diseñadores construyen la geometría de la pieza, asegurándose de que cumpla con todos los requisitos funcionales y estructurales. Esta es también la etapa en la que se aplican los principios de Diseño para Fabricación Aditiva (DfAM) para optimizar la pieza para el proceso de impresión.

Conversión de Archivos STL

El lenguaje universal para la mayoría de las impresoras 3D es el formato de archivo STL (estereolitografía). El modelo CAD completado se exporta como un archivo STL.

Este formato aproxima las superficies del modelo utilizando una malla de triángulos. La resolución de esta malla es un parámetro clave que puede afectar la calidad de la superficie de la impresión final.

Corte y Generación de Trayectorias de Herramienta

El archivo STL se importa luego a un software de "corte" (slicer). Este programa corta digitalmente el modelo 3D en cientos o miles de capas delgadas y horizontales.

Para cada capa, el software genera las instrucciones precisas de la máquina, o trayectorias de herramienta, que la impresora seguirá. Aquí también se definen parámetros de impresión críticos como la altura de la capa, la velocidad de impresión y la ubicación de las estructuras de soporte.

Fase 2: La Construcción de Fabricación

Esta es la fase en la que el plano digital se traduce en un objeto físico, capa por capa, con gran esmero.

Configuración de la Máquina

La configuración adecuada de la máquina es innegociable. Esto implica cargar el material seleccionado, ya sea un filamento de polímero, una cubeta de resina líquida o un lecho de polvo metálico.

El operador también realiza calibraciones críticas, limpia la plataforma de construcción y asegura que el entorno de la máquina (por ejemplo, la temperatura) sea estable y correcto para el material que se está utilizando.

El Proceso de Construcción

La impresora ejecuta las instrucciones del archivo cortado, construyendo el objeto una capa a la vez. La tecnología específica —como FDM, SLA o SLS— dicta exactamente cómo se forma y se une cada capa a la anterior.

Este proceso suele ser automatizado y puede tardar desde unas pocas horas hasta varios días, dependiendo del tamaño, la complejidad de la pieza y la tecnología elegida.

Fase 3: Post-Procesamiento

Una idea errónea común es que una pieza está terminada en el momento en que la impresora se detiene. En realidad, casi siempre se requiere un post-procesamiento significativo para convertir una impresión en bruto en un componente funcional y acabado.

Remoción y Limpieza de la Pieza

Una vez completada la construcción, la pieza debe retirarse cuidadosamente de la plataforma de construcción. Dependiendo de la tecnología, esto es seguido por un proceso de limpieza.

Esto podría implicar lavar el exceso de resina líquida, soplar o cepillar el polvo no utilizado, o simplemente desprender la pieza de una placa de construcción.

Remoción de Estructuras de Soporte

Las geometrías complejas con voladizos requieren que se impriman estructuras de soporte temporales junto con la pieza. Estos soportes deben ser removidos meticulosamente.

Este puede ser un proceso manual utilizando herramientas de mano, o puede implicar la disolución de los soportes en una solución química. A menudo es la parte más laboriosa de todo el flujo de trabajo.

Curado y Acabado

Muchas piezas en bruto requieren pasos adicionales para lograr sus propiedades de material finales y la apariencia deseada. Esto puede incluir el curado UV para resinas para maximizar la resistencia, el tratamiento térmico para metales o técnicas de acabado superficial como lijado, pulido o pintura.

Errores Comunes y Consideraciones

Navegar con éxito el flujo de trabajo de AM requiere ser consciente de sus desafíos únicos. Pasar por alto estos puede llevar a impresiones fallidas, recursos desperdiciados y piezas que no cumplen con las especificaciones.

Subestimar el Tiempo y Costo del Post-Procesamiento

Los equipos a menudo subestiman la mano de obra y el tiempo requeridos para el post-procesamiento, especialmente la remoción de soportes y el acabado superficial. Esto debe tenerse en cuenta en los cronogramas del proyecto y los análisis de costos desde el principio.

Diseñar Sin Principios DfAM

Una pieza diseñada para la fabricación tradicional rara vez se imprimirá de manera eficiente o efectiva. El éxito de la AM se basa en la aplicación de los principios DfAM, como optimizar la orientación de la pieza, minimizar la necesidad de soportes y consolidar ensamblajes en piezas únicas.

Desajuste entre Material, Proceso y Aplicación

No todas las tecnologías de AM son adecuadas para cada aplicación. Elegir el material o el proceso de impresión incorrecto puede resultar en una pieza que no cumple con los requisitos térmicos, químicos o mecánicos. Una comprensión profunda de la aplicación final es crítica.

Aplicando Esto a Su Proyecto

Su enfoque del flujo de trabajo de AM debe estar dictado por su objetivo final.

- Si su enfoque principal es el prototipado rápido: Puede priorizar la velocidad utilizando configuraciones de impresión de calidad borrador, diseñando para un soporte mínimo y aceptando un acabado superficial de menor calidad.

- Si su enfoque principal es la producción de piezas de uso final: La planificación meticulosa para el post-procesamiento, las propiedades del material y la precisión dimensional es innegociable desde la etapa de diseño inicial.

- Si su enfoque principal son las geometrías complejas: Preste especial atención a la estrategia de soporte y la orientación de la pieza en la etapa de corte para asegurar una construcción exitosa y simplificar el post-procesamiento.

En última instancia, ver la fabricación aditiva como un proceso integrado y de principio a fin es la clave para liberar todo su potencial.

Tabla Resumen:

| Fase | Pasos Clave | Propósito |

|---|---|---|

| 1. Diseño Digital | Modelado CAD 3D, Conversión STL, Corte | Crear un plano digital y preparar las instrucciones de la máquina. |

| 2. Construcción de Fabricación | Configuración de la Máquina, Impresión Capa por Capa | Traducir el modelo digital en un objeto físico. |

| 3. Post-Procesamiento | Remoción de Piezas, Remoción de Soportes, Curado/Acabado | Lograr las propiedades, funcionalidad y apariencia finales de la pieza. |

¿Listo para integrar la fabricación aditiva en el flujo de trabajo de su laboratorio? KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de alta calidad adaptados para la fabricación avanzada y la I+D. Ya sea que esté prototipando nuevos diseños o produciendo piezas de uso final, nuestra experiencia garantiza que tenga las herramientas adecuadas para cada paso del proceso de AM, desde el diseño digital hasta el acabado final. Contacte a nuestros expertos hoy para optimizar sus capacidades de fabricación aditiva y lograr resultados superiores.

Guía Visual

Productos relacionados

- Placas Cerámicas Especiales de Alúmina Zirconia Hechas a Medida para la Ingeniería Avanzada de Procesamiento de Cerámicas Finas

- Lámina de Cerámica de Nitruro de Silicio (SiN) Mecanizado de Precisión para Ingeniería de Cerámicas Finas Avanzadas

- Molde de Prensa Cilíndrico para Aplicaciones de Laboratorio

- Instrumento de tamizado electromagnético tridimensional

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

La gente también pregunta

- ¿Cuáles son dos desventajas del metal? Entendiendo la corrosión y las limitaciones de peso

- ¿Cuáles son las fortalezas del braseado? Lograr una unión metálica fuerte, limpia y precisa

- ¿Cuáles son los dos métodos que se pueden utilizar para prevenir la corrosión de un metal? Explicación de la protección de barrera frente a la protección de sacrificio.

- ¿Cuántos tipos de técnicas de endurecimiento existen? Explicación de una estrategia de seguridad multicapa

- ¿Qué función cumplen las placas de cerámica de alúmina como soportes en la preparación de membranas de tamiz molecular?