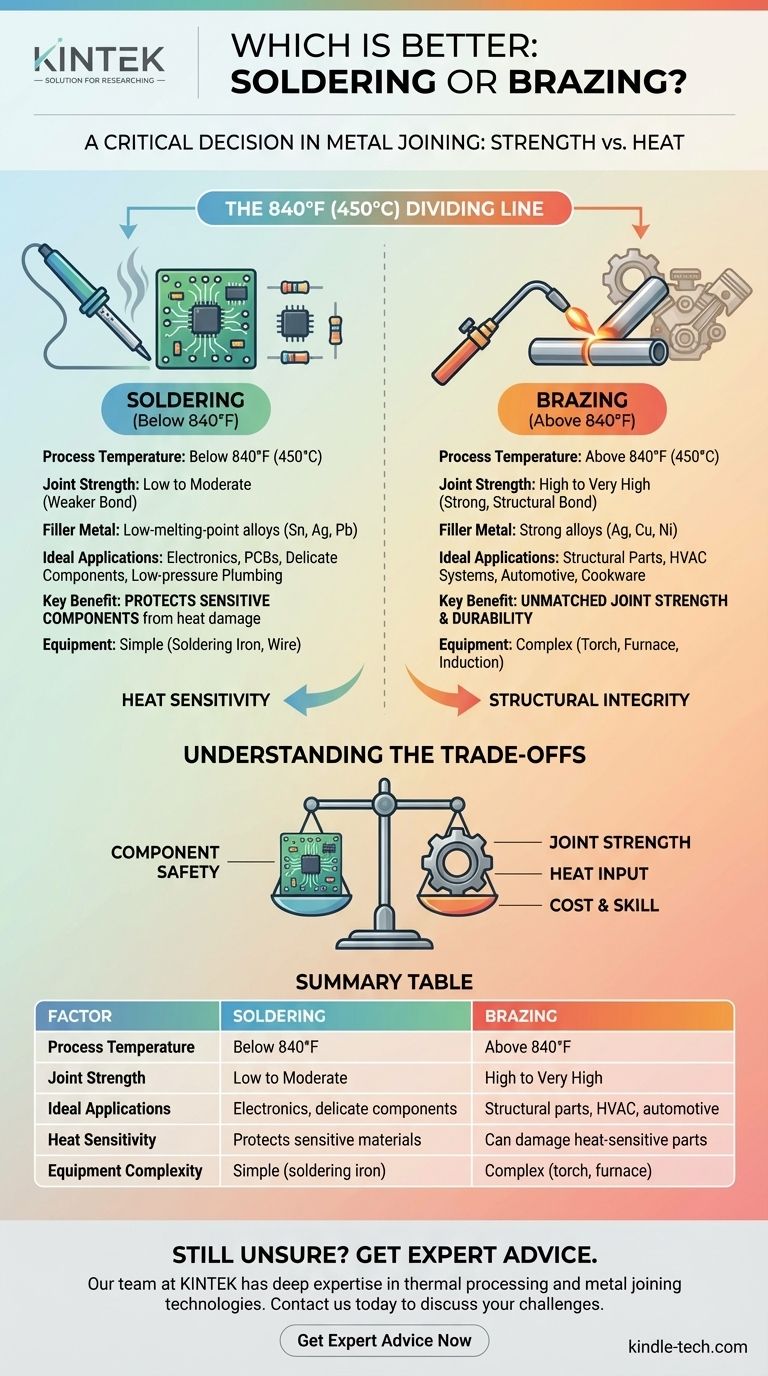

Elegir entre soldadura blanda y soldadura fuerte es una decisión crítica en la unión de metales, pero no se trata de que una sea universalmente "mejor". La elección correcta está determinada completamente por la demanda de resistencia de la aplicación y su tolerancia al calor. La soldadura fuerte utiliza altas temperaturas (por encima de 840°F / 450°C) para crear uniones estructurales excepcionalmente fuertes, mientras que la soldadura blanda utiliza bajas temperaturas para unir componentes sin dañar materiales sensibles al calor como la electrónica.

La diferencia fundamental es una compensación entre resistencia y calor. La soldadura fuerte proporciona una resistencia mecánica superior a costa de una alta entrada de calor, lo que la hace ideal para uniones estructurales. La soldadura blanda proporciona una unión más débil pero utiliza poco calor, lo que la hace esencial para aplicaciones delicadas.

La diferencia fundamental: temperatura y metal de aportación

La línea divisoria oficial entre estos dos procesos es la temperatura. Esta única variable dicta el tipo de metal de aportación utilizado, la resistencia resultante de la unión y las aplicaciones para las que cada proceso es adecuado.

La línea divisoria de 840°F (450°C)

Por definición, la soldadura blanda es un proceso de unión que ocurre a temperaturas por debajo de 840°F (450°C).

La soldadura fuerte, por el contrario, tiene lugar a temperaturas por encima de 840°F (450°C). En ambos métodos, un metal de aportación se funde y es arrastrado a una unión ajustada por acción capilar, uniendo los metales base sin fundirlos.

Metales de aportación y resistencia de la unión

Las temperaturas más altas de la soldadura fuerte permiten el uso de aleaciones de aportación fuertes, que a menudo contienen plata, cobre o níquel. Estas aleaciones crean una unión metalúrgica excepcionalmente robusta y duradera.

La soldadura blanda se basa en aleaciones de bajo punto de fusión, como las hechas de estaño, plata o plomo. Estas crean una conexión eléctrica y mecánica fiable, pero son mucho más blandas y débiles que las uniones soldadas fuertes.

Cuándo elegir la soldadura fuerte: el caso de la resistencia

La soldadura fuerte es la opción predeterminada cuando la integridad mecánica de la unión es la principal preocupación. Sus aplicaciones se centran en el rendimiento estructural y la durabilidad bajo tensión.

Resistencia de unión inigualable

Una unión soldada fuerte correctamente ejecutada es excepcionalmente resistente. En muchos casos, la unión es tan fuerte o incluso más fuerte que los metales base que se unen. Esto la hace adecuada para piezas que experimentarán vibración, choque o presión.

Aplicaciones estructurales y de alta temperatura

Encontrará la soldadura fuerte ampliamente utilizada en industrias exigentes. Es esencial para unir tuberías en sistemas de HVAC, ensamblar componentes en motores automotrices y fabricar utensilios de cocina duraderos.

Versatilidad y limpieza

La soldadura fuerte puede unir una amplia variedad de metales disímiles, como cobre con acero. Técnicas avanzadas como la soldadura fuerte al vacío previenen la oxidación, lo que resulta en una unión limpia, fuerte y altamente consistente, ideal para geometrías complejas.

Cuándo elegir la soldadura blanda: el caso de la sensibilidad

La soldadura blanda domina en aplicaciones donde los componentes que se unen no pueden soportar altas temperaturas. Su principal ventaja es su naturaleza suave.

Protección de componentes sensibles

El caso de uso que define la soldadura blanda es la electrónica. El bajo calor de un soldador es suficiente para fundir la soldadura sin destruir los delicados transistores, resistencias y microchips en una placa de circuito impreso (PCB).

Simplicidad y accesibilidad

Para muchas tareas, la soldadura blanda es más accesible. Un soldador básico es económico y relativamente fácil de usar para conexiones de cables simples o proyectos de aficionados. La soldadura fuerte, por el contrario, generalmente requiere un soplete o un horno y un mayor grado de habilidad para manejar el calor.

Comprendiendo las compensaciones

Elegir el proceso incorrecto puede llevar a un fallo inmediato. Una unión soldada blanda fallará en una aplicación estructural de alta tensión, mientras que la soldadura fuerte destruiría instantáneamente un circuito electrónico.

Resistencia vs. seguridad de los componentes

Esta es la compensación central. La soldadura fuerte le proporciona una unión potente y permanente, pero genera suficiente calor para deformar metales delgados y destruir componentes electrónicos o plásticos. La soldadura blanda protege esos componentes, pero ofrece una conexión mecánica mucho más débil.

Costo y equipo

El equipo de soldadura fuerte, como sopletes de alta temperatura y hornos especializados, es más complejo y costoso. Los materiales de aportación, especialmente aquellos con alto contenido de plata, también tienen un costo más elevado que la soldadura blanda estándar.

Estrés térmico y habilidad

El calor intenso de la soldadura fuerte puede introducir estrés en las piezas de trabajo, lo que podría causar distorsión si no se aplica correctamente. Requiere una habilidad significativa para calentar la unión de manera uniforme a la temperatura objetivo sin sobrecalentar y dañar los metales base.

Tomando la decisión correcta para su objetivo

Seleccione su proceso definiendo el requisito más crítico de su proyecto.

- Si su enfoque principal es la resistencia mecánica y la durabilidad: La soldadura fuerte es la elección correcta, ya que la unión será adecuada para aplicaciones estructurales y de alta tensión.

- Si su enfoque principal es unir componentes electrónicos sensibles al calor: La soldadura blanda es la única opción segura y efectiva debido a su proceso de baja temperatura.

- Si su enfoque principal es crear un sello a prueba de fugas en tuberías de baja presión: La soldadura blanda es una solución rentable y perfectamente suficiente.

- Si su enfoque principal es unir metales disímiles para una pieza estructural: La soldadura fuerte ofrece una resistencia superior y versatilidad de materiales para esta tarea.

Al comprender esta relación fundamental entre temperatura, resistencia y aplicación, puede seleccionar con confianza el proceso de unión adecuado para su proyecto.

Tabla resumen:

| Factor | Soldadura blanda | Soldadura fuerte |

|---|---|---|

| Temperatura del proceso | Por debajo de 840°F (450°C) | Por encima de 840°F (450°C) |

| Resistencia de la unión | Baja a moderada | Alta a muy alta |

| Aplicaciones ideales | Electrónica, componentes delicados | Piezas estructurales, HVAC, automotriz |

| Sensibilidad al calor | Protege materiales sensibles | Puede dañar piezas sensibles al calor |

| Complejidad del equipo | Simple (soldador) | Complejo (soplete, horno) |

¿Aún no está seguro de qué proceso es el adecuado para su aplicación?

Nuestro equipo en KINTEK tiene una profunda experiencia en procesamiento térmico y tecnologías de unión de metales. Ya sea que esté trabajando con electrónica delicada que requiere soldadura blanda precisa o componentes estructurales que necesitan la resistencia de la soldadura fuerte, podemos ayudarlo a seleccionar el equipo y los consumibles adecuados para las necesidades de su laboratorio o producción.

Contáctenos hoy para discutir sus desafíos específicos de unión de metales y descubra cómo las soluciones de KINTEK pueden mejorar el éxito de su proyecto.

Obtenga asesoramiento experto ahora

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Placas Cerámicas Especiales de Alúmina Zirconia Hechas a Medida para la Ingeniería Avanzada de Procesamiento de Cerámicas Finas

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Alambre de tungsteno evaporado térmicamente para aplicaciones a alta temperatura

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Dónde se utilizan los hornos de vacío? Esenciales para el tratamiento térmico de alta pureza en industrias críticas

- ¿Se pueden soldar fuerte o soldar blando metales disímiles? Una guía para juntas fuertes y fiables

- ¿Cuáles son los diferentes tipos de soldadura fuerte por inducción? Una guía para elegir la fuente de calor adecuada

- ¿Cuál es la diferencia entre soldadura y soldadura fuerte al vacío? Elija el método de unión adecuado para su proyecto

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura