En esencia, la única diferencia definitoria entre la soldadura blanda y la soldadura fuerte es la temperatura. Ambos procesos unen metales utilizando un material de relleno sin fundir las piezas base, pero la soldadura fuerte se realiza a altas temperaturas (por encima de 450°C / 840°F), mientras que la soldadura blanda es un proceso de baja temperatura que se realiza por debajo de este umbral. Esta distinción fundamental en el calor afecta directamente la resistencia de la unión, la compatibilidad de los materiales y las aplicaciones adecuadas.

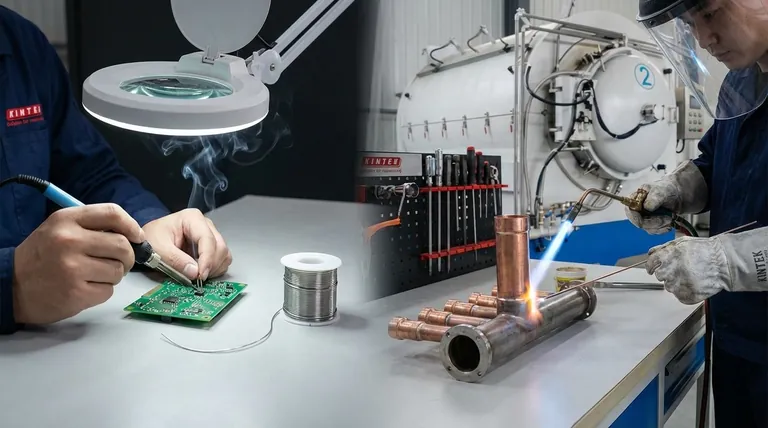

Elegir entre soldadura blanda y soldadura fuerte es un compromiso entre resistencia y sensibilidad. La soldadura fuerte crea uniones estructurales excepcionalmente resistentes, mientras que el menor calor de la soldadura blanda la convierte en la única opción viable para componentes delicados y sensibles a la temperatura, como la electrónica.

El factor definitorio: Temperatura y metal de aporte

Toda la clasificación de estos dos procesos depende de una temperatura reconocida internacionalmente. Esta única variable dicta el tipo de metal de aporte utilizado y las características resultantes de la unión.

El umbral de 450°C (840°F)

Esta temperatura específica es la línea divisoria formal. Cualquier proceso que utilice un metal de aporte que se funda por debajo de este punto se clasifica como soldadura blanda. Cualquier proceso que utilice un metal de aporte que se funda por encima de él se clasifica como soldadura fuerte.

Soldadura blanda: El proceso de baja temperatura

La soldadura blanda utiliza metales de aporte, o soldaduras, que suelen ser aleaciones de estaño, plomo, plata u otros elementos de bajo punto de fusión. El objetivo suele ser crear una conexión eléctrica en lugar de una unión mecánica de alta resistencia.

Soldadura fuerte: El proceso de alta temperatura

La soldadura fuerte utiliza aleaciones de aporte con puntos de fusión mucho más altos, a menudo que contienen plata, cobre, níquel o aluminio. El mayor calor involucrado facilita una unión metalúrgica más fuerte entre el relleno y los metales base a través de un proceso llamado acción capilar.

Por qué esta diferencia importa: Resistencia y aplicación

La brecha significativa en las temperaturas de operación crea dos herramientas muy diferentes para dos conjuntos de problemas muy diferentes. Una está diseñada para la resistencia, la otra para la delicadeza.

Resistencia de la unión: Una clara distinción

Las uniones soldadas fuertes son dramáticamente más resistentes que las uniones soldadas blandas. Una unión soldada fuerte correctamente puede ser tan resistente, o incluso más resistente, que los metales base que conecta. Esto la hace adecuada para aplicaciones estructurales que deben soportar un estrés o vibración significativos.

En contraste, una unión soldada blanda es comparativamente débil. Su propósito principal suele ser la adhesión y la conductividad eléctrica, no la carga mecánica.

Aplicaciones comunes para la soldadura blanda

El bajo calor de la soldadura blanda la hace ideal para componentes que se dañarían con altas temperaturas. Su uso más común es en electrónica para unir componentes a placas de circuito impreso (PCB). También se utiliza en fontanería para unir tuberías de cobre y en artes decorativas como vidrieras.

Aplicaciones comunes para la soldadura fuerte

La resistencia de la soldadura fuerte la convierte en un elemento básico en la fabricación industrial. Se utiliza ampliamente en la industria automotriz para componentes como radiadores y sistemas de aire acondicionado, en HVAC, y para unir piezas en herramientas y equipos pesados.

Comprendiendo las ventajas y desventajas

Elegir un método no se trata solo de seleccionar la opción más resistente. El alto calor requerido para la soldadura fuerte introduce limitaciones críticas que debe considerar.

El riesgo de daño por calor

La principal ventaja de la soldadura blanda es también la principal desventaja de la soldadura fuerte: el calor. Las altas temperaturas de la soldadura fuerte pueden dañar o distorsionar fácilmente materiales base delgados, delicados o previamente tratados térmicamente, lo que hace que el proceso sea inadecuado para aplicaciones sensibles.

Complejidad del proceso y equipo

La soldadura blanda es generalmente un proceso más simple, a menudo realizable con un soldador o soplete básico. La soldadura fuerte requiere un control de temperatura más preciso y fuentes de calor más potentes, lo que puede aumentar la complejidad y el costo.

Compatibilidad de materiales

Si bien ambos pueden unir metales diferentes, la soldadura fuerte es generalmente más versátil. El alto calor y las aleaciones de aporte especializadas permiten uniones fuertes entre una amplia gama de materiales, como acero con cobre o carburo de tungsteno con acero.

Tomando la decisión correcta para su aplicación

En última instancia, la elección depende completamente de las exigencias de su proyecto específico.

- Si su enfoque principal es la conductividad eléctrica o la unión de componentes sensibles al calor: La soldadura blanda es la elección correcta debido a su aplicación a baja temperatura.

- Si su enfoque principal es la máxima resistencia de la unión para piezas estructurales: La soldadura fuerte es superior, creando una unión que a menudo es tan resistente como los materiales que se unen.

- Si su enfoque principal es unir metales diferentes o de alta resistencia: La soldadura fuerte proporciona una solución más robusta y confiable para combinaciones de materiales desafiantes.

Comprender esta compensación fundamental entre calor, resistencia y sensibilidad de los componentes es clave para seleccionar el proceso de unión adecuado para su trabajo.

Tabla resumen:

| Característica | Soldadura blanda | Soldadura fuerte |

|---|---|---|

| Temperatura del proceso | Por debajo de 450°C (840°F) | Por encima de 450°C (840°F) |

| Resistencia de la unión | Menor (para adhesión/eléctrica) | Alta (estructural, tan resistente como los metales base) |

| Aplicaciones principales | Electrónica, fontanería, componentes delicados | Automoción, HVAC, equipos pesados |

| Sensibilidad al calor | Ideal para piezas sensibles al calor | Riesgo de dañar materiales delicados |

¿Necesita asesoramiento experto para sus aplicaciones de unión de metales? El equipo adecuado es crucial para lograr resultados perfectos en soldadura blanda o fuerte. KINTEK se especializa en equipos de laboratorio de alto rendimiento y consumibles para todas sus necesidades de procesamiento térmico. Nuestras soluciones garantizan un control preciso de la temperatura y un rendimiento confiable tanto para ensamblajes electrónicos delicados como para soldadura fuerte industrial robusta.

Deje que nuestros expertos le ayuden a seleccionar el equipo ideal para sus requisitos específicos.

Contáctenos hoy para discutir cómo KINTEK puede mejorar las capacidades y la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Alambre de tungsteno evaporado térmicamente para aplicaciones a alta temperatura

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Placas Cerámicas Especiales de Alúmina Zirconia Hechas a Medida para la Ingeniería Avanzada de Procesamiento de Cerámicas Finas

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

La gente también pregunta

- ¿Qué es una planta de pirólisis continua? Una guía para la conversión automatizada de residuos en energía 24/7

- ¿Cómo opera un horno eléctrico industrial de alta temperatura para simular las condiciones del motor para el acero de válvula?

- ¿Cuál es la función principal de un horno de recocido a alta temperatura en la investigación de Ni-30Cr? Homogeneización de la aleación maestra

- ¿Cuál es la función de una cámara de acero inoxidable enfriada por agua de doble capa? Clave para la producción de polvo de magnesio ultrafino

- ¿Por qué la deposición de película delgada se realiza típicamente en el vacío? Garantizar alta pureza y control preciso

- ¿Cómo difiere la transferencia de calor en líquidos de la que se produce en el vacío? Dominando la gestión térmica para su laboratorio

- ¿Qué es indeseable en una atmósfera de soldadura fuerte (brazing)? Evite estos contaminantes para obtener uniones más resistentes

- ¿Cuáles son los diferentes métodos de fusión? Una guía para elegir el horno industrial adecuado