En esencia, las técnicas de protección de superficies son una serie de procesos industriales diseñados para añadir nuevas propiedades a la superficie de un material sin cambiar sus características principales. Estos métodos aplican una capa especializada o modifican la superficie misma para mejorar su resistencia al desgaste, la corrosión, el calor o el ataque químico, prolongando así la vida útil y el rendimiento del componente.

El objetivo central de la protección de superficies no es simplemente cubrir un material, sino crear un sistema compuesto donde el material base proporciona integridad estructural y la superficie diseñada proporciona la resistencia ambiental necesaria. La elección de la técnica adecuada depende completamente de la correspondencia entre el método y el material específico, su entorno operativo y el modo de fallo principal que se desea prevenir.

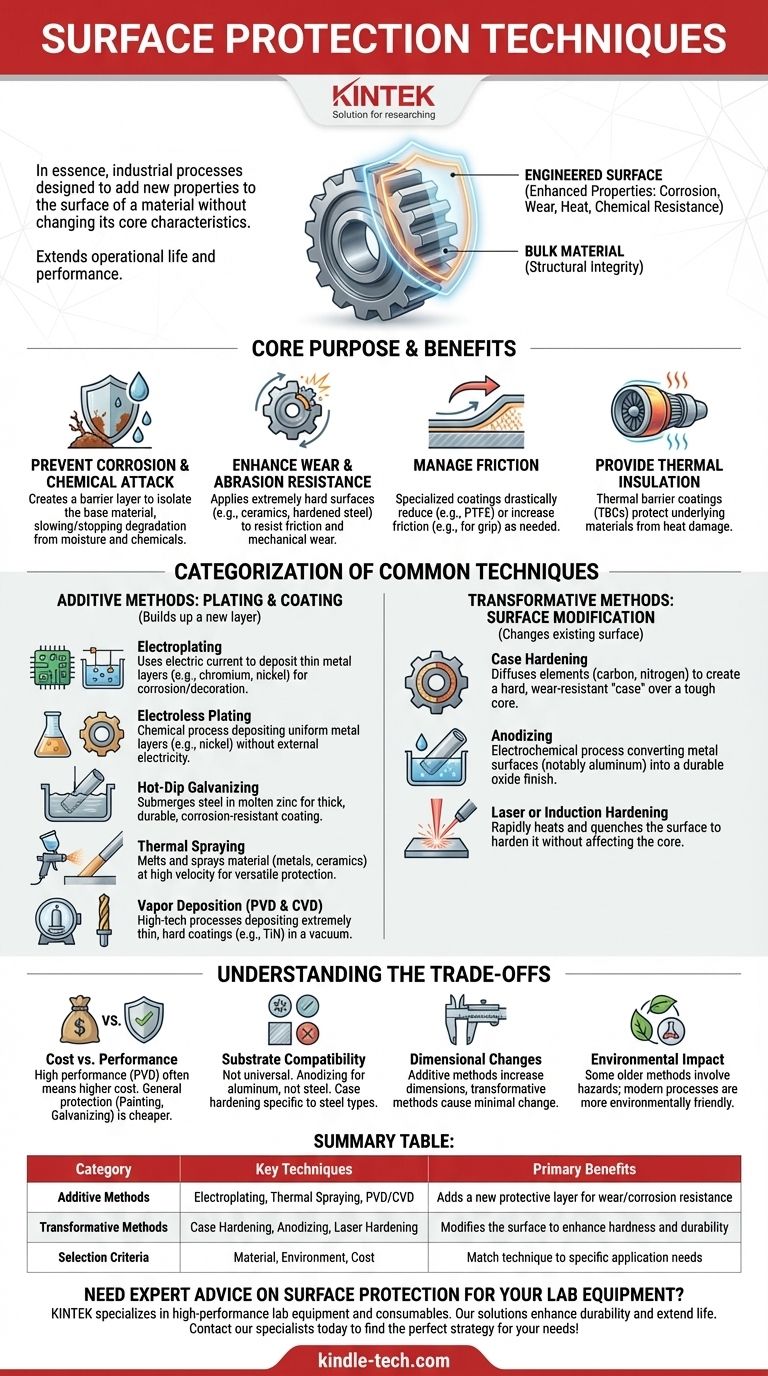

El Propósito Principal de la Protección de Superficies

En su esencia, la ingeniería de protección de superficies permite un enfoque de "lo mejor de ambos mundos". Se puede utilizar un material fuerte, resistente y rentable como el acero para el cuerpo principal de un componente, mientras se crea una superficie altamente especializada que puede soportar condiciones extremas.

Prevención de la Corrosión y el Ataque Químico

Muchos metales, particularmente el acero, son susceptibles a la degradación por la humedad y los productos químicos. Las técnicas de protección de superficies crean una capa de barrera que aísla el metal base del entorno corrosivo, ralentizando o deteniendo significativamente el óxido y el daño químico.

Mejora de la Resistencia al Desgaste y la Abrasión

En aplicaciones que involucran piezas móviles, la fricción y la abrasión pueden desgastar rápidamente los componentes. Al aplicar una capa superficial extremadamente dura, como una cerámica o una caja de acero endurecido, se puede aumentar drásticamente la resistencia de la pieza al desgaste mecánico.

Gestión de la Fricción

La ingeniería de superficies no se trata solo de durabilidad; también se trata de controlar el rendimiento. Se pueden usar recubrimientos especializados para reducir drásticamente la fricción (como los recubrimientos de PTFE en sartenes antiadherentes) o para aumentarla en aplicaciones que requieren agarre (como los recubrimientos pulverizados térmicamente en rotores de freno).

Proporcionar Aislamiento Térmico

En entornos de alta temperatura como motores a reacción o escapes de automóviles, se aplican recubrimientos de barrera térmica (TBC). Estas capas a base de cerámica tienen una conductividad térmica muy baja, protegiendo la aleación metálica subyacente del daño por calor que de otro modo comprometería su resistencia.

Una Categorización de Técnicas Comunes

Los métodos de protección de superficies se pueden dividir ampliamente en dos categorías: aquellos que añaden una nueva capa de material a la superficie y aquellos que transforman la superficie existente.

Métodos Aditivos: Chapado y Recubrimiento

Estas técnicas construyen una nueva capa sobre el material del sustrato.

- Galvanoplastia: Este proceso utiliza una corriente eléctrica para depositar una fina capa de un metal (como cromo, níquel o zinc) sobre la superficie de otro. Se utiliza ampliamente para la resistencia a la corrosión y acabados decorativos.

- Niquelado Químico: Un proceso puramente químico que deposita una capa de metal, más comúnmente níquel, sin el uso de una corriente eléctrica externa. Esto da como resultado un recubrimiento excepcionalmente uniforme, incluso en formas complejas.

- Galvanizado por Inmersión en Caliente: Un método robusto y rentable para proteger el acero, donde la pieza se sumerge en un baño de zinc fundido. Esto crea un recubrimiento aleado grueso, duradero y resistente a la corrosión.

- Pulverización Térmica: Este proceso versátil implica fundir un material (en polvo o alambre) y pulverizarlo a alta velocidad sobre una superficie. Se puede utilizar para aplicar metales, cerámicas y plásticos para protección contra el desgaste, la corrosión y el calor.

- Deposición de Vapor (PVD y CVD): Estos son procesos de vacío de alta tecnología que depositan recubrimientos extremadamente delgados pero muy duros. La Deposición Física de Vapor (PVD) y la Deposición Química de Vapor (CVD) son famosas por el recubrimiento de Nitruro de Titanio (TiN) de color dorado que se ve en las brocas de alto rendimiento.

Métodos Transformativos: Modificación de Superficies

Estas técnicas cambian la composición química o la microestructura de la superficie existente.

- Cementación: Un grupo de procesos, que incluyen la carburación y la nitruración, que difunden elementos como el carbono o el nitrógeno en la superficie del acero. Esto crea una "caja" intensamente dura y resistente al desgaste, mientras deja el "núcleo" interior resistente y dúctil.

- Anodizado: Un proceso electroquímico que convierte la superficie de un metal, especialmente el aluminio, en un acabado de óxido anódico duradero, resistente a la corrosión y decorativo. No es un recubrimiento aplicado, sino una parte integral del metal.

- Endurecimiento por Láser o Inducción: Estos métodos utilizan una fuente de energía enfocada (un rayo láser o un campo magnético) para calentar rápidamente la superficie de una pieza de acero, que luego se templa. Este tratamiento térmico endurece la superficie sin afectar el núcleo.

Comprendiendo las Ventajas y Desventajas

No existe una única técnica de protección de superficies "mejor". La elección óptima es siempre un equilibrio entre los requisitos de rendimiento, la compatibilidad del material y el costo.

Costo vs. Rendimiento

Los recubrimientos al vacío de alto rendimiento como PVD ofrecen una dureza excepcional y baja fricción, pero tienen un costo significativo. Por el contrario, métodos como la pintura o el galvanizado por inmersión en caliente proporcionan una excelente protección general contra la corrosión a un precio mucho más bajo.

Compatibilidad del Sustrato

Cada proceso tiene limitaciones. El anodizado es muy eficaz para el aluminio, pero no se puede utilizar en acero. Las técnicas de cementación están específicamente diseñadas para ciertos tipos de acero y son ineficaces en otras aleaciones.

Cambios Dimensionales

Los procesos aditivos como la pulverización térmica o la galvanoplastia aumentan las dimensiones de la pieza. Este cambio debe tenerse en cuenta en el diseño inicial para garantizar que el producto final cumpla con las tolerancias requeridas. Los métodos transformativos como la cementación causan un cambio dimensional mínimo.

Impacto Ambiental

Algunos métodos tradicionales más antiguos, como el cromado hexavalente, implican productos químicos peligrosos y generan residuos tóxicos. Las regulaciones modernas están impulsando un cambio hacia procesos más benignos para el medio ambiente, como la pulverización térmica o ciertos recubrimientos PVD.

Tomando la Decisión Correcta para Su Objetivo

La selección de la técnica correcta comienza con la identificación de su desafío principal.

- Si su objetivo principal es prevenir la corrosión atmosférica en estructuras de acero: El galvanizado por inmersión en caliente o un sistema de pintura industrial de alto rendimiento ofrece una protección robusta y rentable.

- Si su objetivo principal es aumentar la dureza superficial y la resistencia al desgaste de los engranajes de acero: Las técnicas de cementación como la carburación o la nitruración son el estándar de la industria para crear un componente duradero.

- Si su objetivo principal es crear una superficie de alto rendimiento y baja fricción en herramientas de corte: Los recubrimientos de Deposición Física de Vapor (PVD) como TiN o AlTiN son la opción ideal para prolongar la vida útil de la herramienta.

- Si su objetivo principal es proporcionar resistencia a la corrosión y al desgaste para componentes de aluminio: El anodizado es el método más eficaz y ampliamente utilizado para crear una capa protectora integral.

Al comprender el propósito fundamental detrás de cada método, puede seleccionar una estrategia de protección de superficies que prolongue la vida útil y mejore el rendimiento de sus componentes.

Tabla Resumen:

| Categoría | Técnicas Clave | Beneficios Principales |

|---|---|---|

| Métodos Aditivos | Galvanoplastia, Pulverización Térmica, PVD/CVD | Añade una nueva capa protectora para resistencia al desgaste/corrosión |

| Métodos Transformativos | Cementación, Anodizado, Endurecimiento por Láser | Modifica la superficie para mejorar la dureza y durabilidad |

| Criterios de Selección | Material, Entorno, Costo | Adaptar la técnica a las necesidades específicas de la aplicación |

¿Necesita asesoramiento experto sobre protección de superficies para su equipo de laboratorio? KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de alto rendimiento, asegurando que sus componentes soporten condiciones adversas. Nuestras soluciones mejoran la durabilidad, reducen el mantenimiento y prolongan la vida útil de sus herramientas críticas. Contacte a nuestros especialistas hoy mismo para encontrar la estrategia de protección de superficies perfecta para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Lámina y Placa de Titanio de Alta Pureza para Aplicaciones Industriales

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Horno Continuo de Grafización al Vacío de Grafito

- Molde de Prensa Infrarroja de Laboratorio

- Máquina de prensa hidráulica calentada con placas calentadas para prensa en caliente de laboratorio de caja de vacío

La gente también pregunta

- ¿Cómo se puede mejorar la resistencia a la corrosión? Prolongue la vida útil del equipo con estrategias probadas

- ¿Cuáles son las ventajas, desventajas y usos de la chapa metálica? La guía definitiva para la selección de materiales

- ¿Para qué se utiliza el titanio en la fabricación? Aprovechando las propiedades de alto rendimiento para aplicaciones críticas

- ¿Qué productos se fabrican con titanio? La guía definitiva sobre materiales de alto rendimiento

- ¿Cuál es la diferencia entre el recubrimiento metálico y el no metálico? Una guía sobre la protección sacrificial vs. de barrera