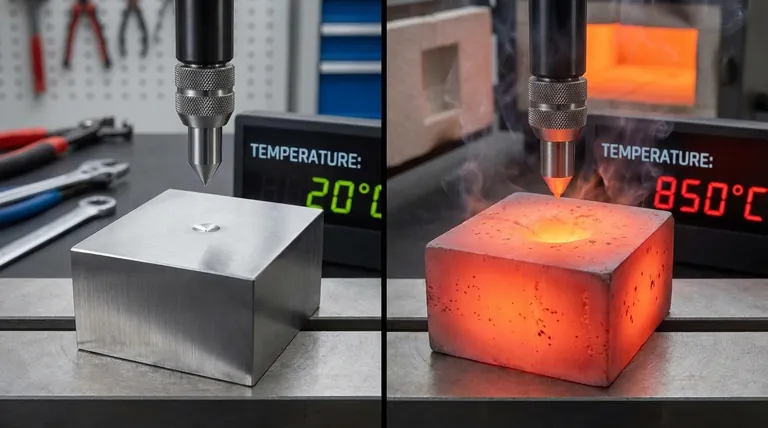

En casi todos los materiales, la dureza tiene una relación inversa con la temperatura. A medida que aumenta la temperatura de un material, su dureza disminuye. Esto sucede porque la energía térmica facilita la deformación de la estructura interna del material bajo presión.

El principio fundamental es que el calor proporciona energía que permite que los átomos dentro de la red cristalina de un material se muevan más fácilmente. Esta mayor movilidad atómica reduce la resistencia del material a la deformación permanente, que es lo que medimos como dureza.

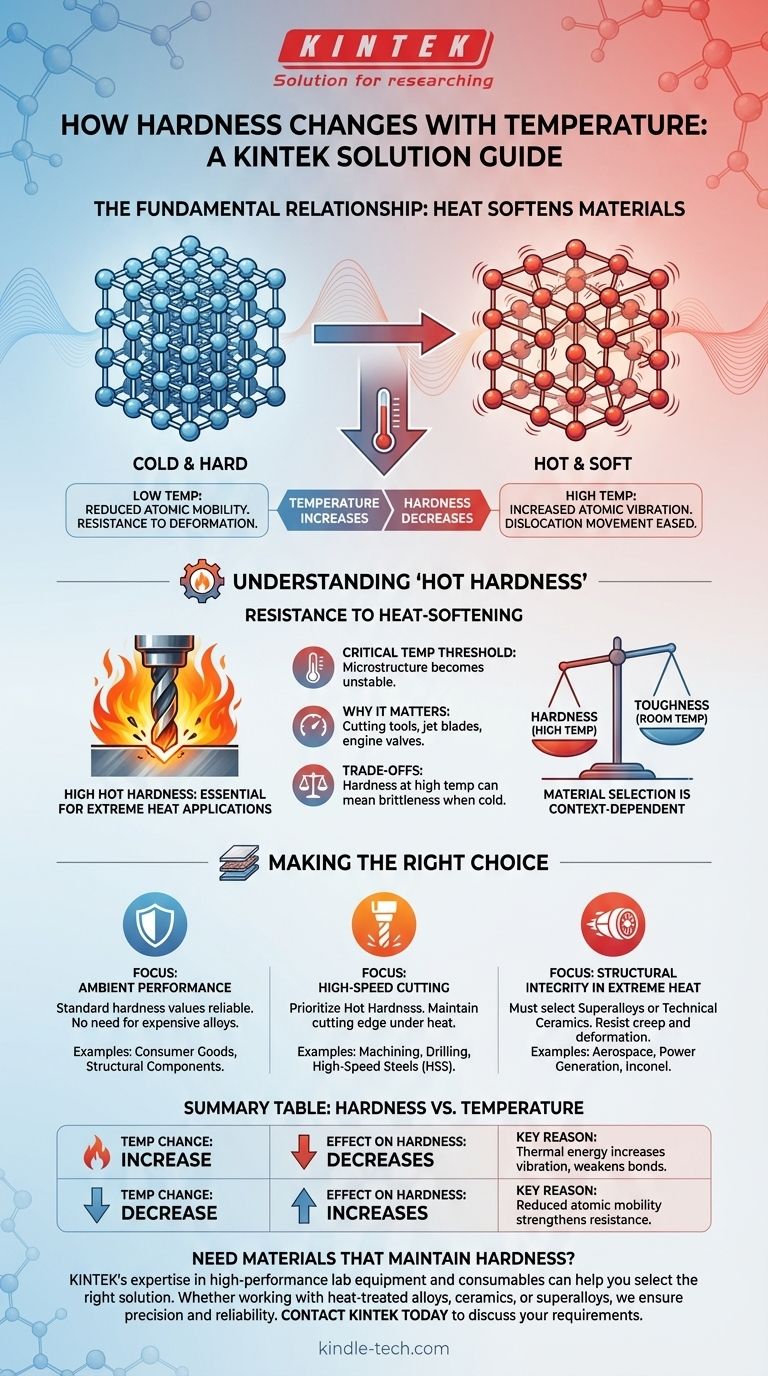

La relación fundamental: Por qué el calor ablanda los materiales

Para entender por qué la dureza disminuye con el calor, debemos observar el nivel atómico. La dureza es una medida de la resistencia de un material a la deformación plástica localizada, como un rayón o una indentación.

Vibración atómica y fuerza de enlace

El calor es una forma de energía. Cuando se calienta un material, sus átomos absorben esta energía y comienzan a vibrar con mayor intensidad. Esta vibración aumentada debilita efectivamente los enlaces interatómicos que mantienen unida la estructura cristalina.

Facilitación del movimiento de dislocaciones

El proceso real de deformación plástica en materiales cristalinos está gobernado por el movimiento de defectos llamados dislocaciones. Para que un material se deforme, estas dislocaciones deben moverse a través de la red cristalina. La energía térmica añadida por el calentamiento facilita significativamente que estas dislocaciones superen las barreras y se deslicen, lo que resulta en un material más blando.

Comprender la "Dureza en Caliente"

Aunque todos los materiales se vuelven más blandos cuando se calientan, algunos están diseñados específicamente para resistir este efecto. Esta propiedad es fundamental en muchas aplicaciones de ingeniería de alto rendimiento.

¿Qué es la dureza en caliente?

La dureza en caliente (a veces llamada dureza al rojo vivo) es la capacidad de un material para mantener su dureza a temperaturas elevadas. Los materiales con alta dureza en caliente son esenciales para aplicaciones que generan calor significativo.

El umbral de temperatura crítico

Para cualquier material dado, existe una temperatura a la que su dureza comienza a disminuir drásticamente. Este es el punto en el que la microestructura subyacente se vuelve inestable. Para los aceros para herramientas, esta es la temperatura a la que el filo de corte se desafilaría casi instantáneamente.

Por qué es importante

Esta propiedad es crucial para componentes como herramientas de corte de alta velocidad, álabes de turbina de motores a reacción y válvulas de motores de automoción. Estas piezas deben permanecer duras y resistentes mientras operan a temperaturas extremas para evitar el desgaste rápido y el fallo.

Compromisos y consideraciones

Diseñar para la dureza en caliente implica equilibrar varias propiedades de materiales en competencia. No es una solución universal para todas las aplicaciones.

La selección de materiales depende del contexto

Un material con dureza excepcional a temperatura ambiente puede ser totalmente inadecuado para una aplicación a alta temperatura. Por ejemplo, una lima de acero al carbono estándar es muy dura, pero perderá completamente su dureza si se calienta hasta el rojo vivo, mientras que una broca de acero de alta velocidad no lo hará.

El papel de la aleación

Materiales como las aleaciones tratadas térmicamente y las superaleaciones logran su dureza en caliente mediante la adición de elementos específicos. Elementos como el tungsteno, el molibdeno, el cobalto y el cromo forman partículas microscópicas duras y estables (carburos) dentro del acero que obstruyen físicamente el movimiento de las dislocaciones incluso a altas temperaturas.

Dureza frente a fragilidad

A menudo, los materiales diseñados para una dureza en caliente extrema pueden ser más frágiles a temperatura ambiente. Las mismas características microestructurales que bloquean las dislocaciones a altas temperaturas pueden hacer que el material sea menos capaz de absorber impactos sin fracturarse cuando está frío.

Tomar la decisión correcta para su objetivo

Comprender esta relación es fundamental para seleccionar el material correcto para cualquier aplicación que implique calor. Su elección depende totalmente del entorno operativo esperado.

- Si su enfoque principal es el rendimiento a temperaturas ambiente: Los valores de dureza estándar son una guía fiable y no necesita priorizar aleaciones especializadas y caras para altas temperaturas.

- Si su enfoque principal es el corte o mecanizado a alta velocidad: Priorice materiales con excelente dureza en caliente, como los aceros de alta velocidad (HSS), las aleaciones de cobalto o las cerámicas, que mantienen su filo bajo fricción y calor intensos.

- Si su enfoque principal es la integridad estructural en calor extremo: Debe seleccionar superaleaciones (p. ej., Inconel) o cerámicas técnicas diseñadas específicamente para resistir la deformación y la fluencia (creep) a sus temperaturas de servicio objetivo.

En última instancia, reconocer que la dureza es una propiedad dinámica dependiente de la temperatura es el primer paso para prevenir fallos mecánicos en aplicaciones térmicamente exigentes.

Tabla de resumen:

| Cambio de temperatura | Efecto sobre la dureza | Razón clave |

|---|---|---|

| Aumento | Disminuye | La energía térmica aumenta la vibración atómica, debilitando los enlaces y facilitando el movimiento de las dislocaciones. |

| Disminución | Aumenta | La movilidad atómica reducida fortalece la resistencia del material a la deformación. |

¿Necesita materiales que mantengan la dureza a altas temperaturas? La experiencia de KINTEK en equipos de laboratorio de alto rendimiento y consumibles, incluidos materiales para análisis térmico y procesamiento a alta temperatura, puede ayudarle a seleccionar la solución adecuada. Ya sea que trabaje con aleaciones tratadas térmicamente, cerámicas o superaleaciones, nuestro equipo garantiza que su laboratorio funcione con precisión y fiabilidad. Contacte con KINTEL hoy mismo para analizar sus requisitos de aplicaciones a alta temperatura.

Guía Visual

Productos relacionados

- Lámina y Placa de Titanio de Alta Pureza para Aplicaciones Industriales

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

- Lámina de zinc de alta pureza para aplicaciones de laboratorio de baterías

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Fabricante de piezas de teflón mecanizadas y moldeadas a medida para la limpieza de vidrio conductor ITO FTO de laboratorio, cesta de flores

La gente también pregunta

- ¿Cómo regula un MFC de alta precisión el flujo de argón para el recubrimiento de alfa-Al2O3? Optimice la calidad de su proceso de deposición

- ¿Es la biomasa una fuente de energía renovable? La verdad sobre la energía sostenible

- ¿Puede una reacción tener múltiples tipos de reacción? Comprender los patrones y procesos

- ¿Cuál es el contenido energético del bioaceite? Desbloqueando el potencial del combustible derivado de biomasa

- ¿Qué es el vidrio recubierto por pulverización catódica? Descubra la tecnología de control solar de alto rendimiento

- ¿Cuáles son los problemas medioambientales de la minería de diamantes? Descubra el verdadero coste ecológico y humano

- ¿Qué tan grueso debe ser el recubrimiento? Logre el equilibrio perfecto entre rendimiento y costo

- ¿Cuáles son los peligros del aceite de pirólisis? Gestión de los riesgos de un combustible inestable