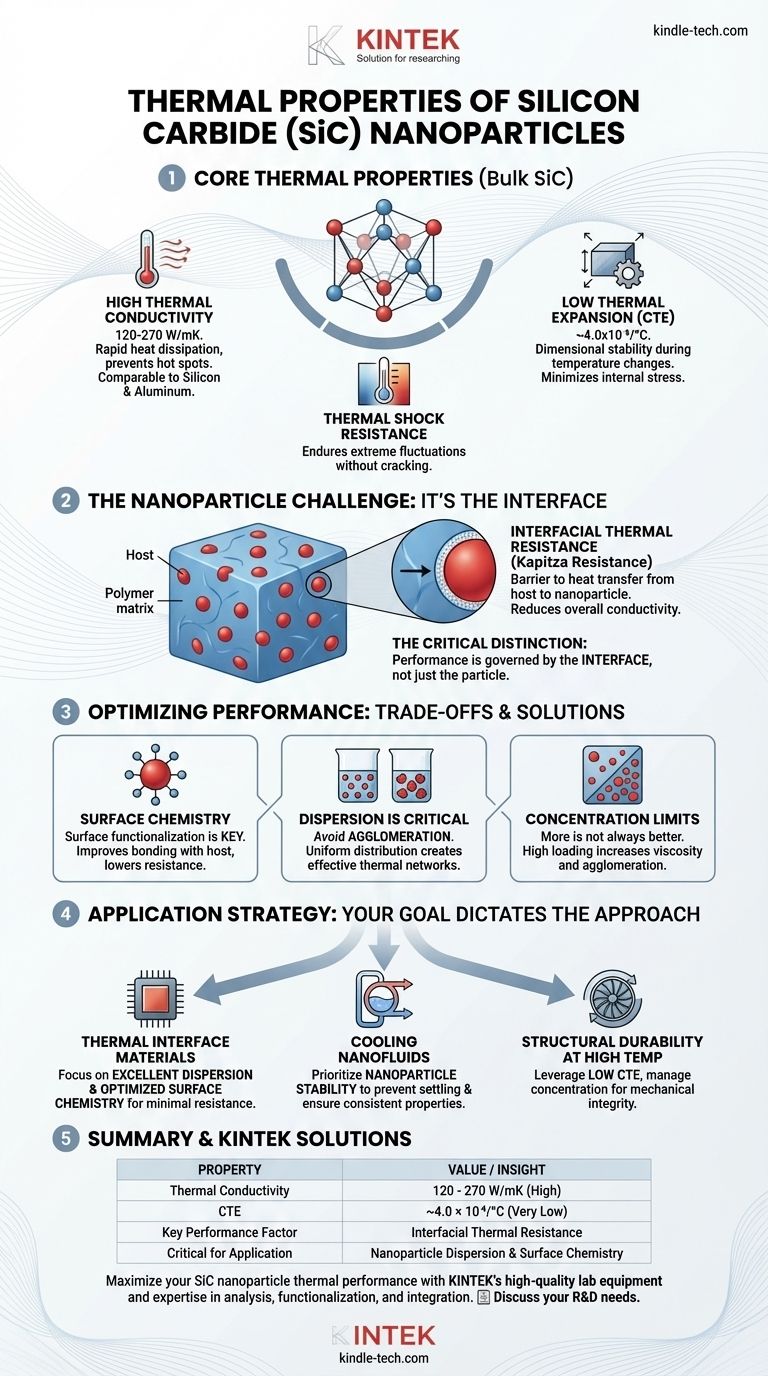

En esencia, el carburo de silicio (SiC) se define por dos características térmicas excepcionales: una conductividad térmica muy alta y una expansión térmica muy baja. Su conductividad térmica, que oscila entre 120 y 270 W/mK, le permite disipar el calor rápidamente, mientras que su bajo coeficiente de expansión térmica (4.0x10⁻⁶/°C) garantiza que mantenga la estabilidad dimensional durante cambios drásticos de temperatura. Esta poderosa combinación es la razón por la cual el SiC es un material principal para aplicaciones de alto rendimiento.

Si bien las propiedades intrínsecas del carburo de silicio son excepcionales, el rendimiento de las nanopartículas de SiC dentro de un sistema no está gobernado por la partícula en sí, sino por la calidad de la interfase entre la nanopartícula y su material circundante.

Las Propiedades Térmicas Fundamentales del Carburo de Silicio

Las propiedades fundamentales del carburo de silicio lo hacen excepcionalmente adecuado para gestionar las cargas térmicas y sobrevivir al choque térmico. Comprender estos dos atributos es el primer paso.

Alta Conductividad Térmica

La conductividad térmica del SiC (120-270 W/mK) es significativamente mayor que la de la mayoría de las otras cerámicas avanzadas e incluso algunos metales. A modo de contexto, es comparable al silicio (~150 W/mK) y al aluminio (~235 W/mK).

Esta propiedad significa que el SiC puede extraer calor rápidamente de una fuente y distribuirlo por todo su volumen, evitando la formación de "puntos calientes" localizados y dañinos.

Bajo Coeficiente de Expansión Térmica (CTE)

El CTE del SiC es notablemente bajo, lo que significa que se expande y contrae muy poco cuando su temperatura cambia. Esto minimiza la tensión interna cuando un componente se calienta o enfría rápidamente.

Esta estabilidad es crucial en aplicaciones donde los materiales están unidos, ya que evita que se acumule tensión en las juntas debido a tasas de expansión dispares.

El Resultado: Resistencia Superior al Choque Térmico

Cuando se combina una alta conductividad térmica con una baja expansión térmica, se obtiene una excepcional resistencia al choque térmico.

El material puede soportar fluctuaciones de temperatura rápidas y extremas sin agrietarse ni fallar. El calor se conduce lejos antes de que pueda crear gradientes de temperatura significativos, y la pequeña cantidad de expansión que ocurre genera una tensión interna mínima.

La Distinción Crítica: SiC Masivo vs. Nanopartículas

Si bien las propiedades anteriores describen el material base, el comportamiento cambia cuando se utiliza SiC en forma de nanopartículas, como al crear un compuesto polimérico o un nanofluido. La interacción de la nanopartícula con su material huésped se convierte en el factor dominante.

El Impacto de la Resistencia Interfacial

El calor no fluye sin problemas desde un material huésped (como un polímero o aceite) hacia una nanopartícula. Este límite crea una barrera para la transferencia de calor conocida como resistencia térmica interfacial (o resistencia de Kapitza).

Esta resistencia actúa como un cuello de botella, lo que significa que la conductividad térmica general del material compuesto siempre será significativamente menor que la del SiC puro en sí. La alta conductividad de la nanopartícula solo es útil si el calor puede entrar en ella de manera eficiente.

La Importancia de la Dispersión

Para crear una red eficaz para la transferencia de calor, las nanopartículas de SiC deben distribuirse uniformemente por todo el material huésped.

Sin embargo, las nanopartículas tienen una fuerte tendencia a aglomerarse o agruparse. Estos cúmulos actúan como vacíos en la red térmica, reduciendo drásticamente la capacidad del compuesto para conducir el calor y anulando el beneficio de añadir las nanopartículas en primer lugar.

Comprender las Compensaciones

Simplemente añadir nanopartículas de SiC a un material no garantiza un rendimiento térmico mejorado. Debe tener en cuenta varios desafíos prácticos.

La Química de Superficie es Clave

La eficacia de la transferencia de calor a través del límite partícula-huésped depende en gran medida de la unión química y física entre ambos.

A menudo, las nanopartículas requieren funcionalización de superficie, un proceso de modificación química de su superficie para mejorar la compatibilidad con el material huésped. Esta modificación puede reducir la resistencia interfacial y es fundamental para aplicaciones de alto rendimiento.

La Concentración No Es una Solución Mágica

Aumentar la concentración de nanopartículas de SiC puede mejorar la conductividad térmica, pero solo hasta cierto punto.

A niveles de carga más altos, aumenta la probabilidad de aglomeración y la mezcla puede volverse demasiado viscosa para procesarla. Además, añadir demasiado relleno puede degradar otras propiedades importantes del material huésped, como su flexibilidad o resistencia mecánica.

Cómo Aplicar Esto a Su Proyecto

Su estrategia de ingeniería debe dictarse por su objetivo principal. El enfoque "mejor" depende totalmente de la aplicación.

- Si su enfoque principal es crear un material de interfaz térmica o un compuesto conductor: Concéntrese en lograr una excelente dispersión de nanopartículas y optimizar la química de la superficie para minimizar la resistencia interfacial.

- Si su enfoque principal es desarrollar un nanofluido refrigerante: Priorice la estabilidad de las nanopartículas en el fluido para evitar la sedimentación y la aglomeración, asegurando que las propiedades térmicas sigan siendo consistentes con el tiempo.

- Si su enfoque principal es mejorar la durabilidad estructural a altas temperaturas: Aproveche el bajo CTE del SiC para reducir el estrés térmico, pero gestione cuidadosamente la concentración de nanopartículas para evitar afectar negativamente la integridad mecánica de la pieza final.

Comprender que la interfase, y no solo la partícula, rige el rendimiento es la clave para aprovechar con éxito el poder de las nanopartículas de carburo de silicio.

Tabla Resumen:

| Propiedad | Valor / Conclusión Clave |

|---|---|

| Conductividad Térmica | 120 - 270 W/mK (Alta) |

| Coeficiente de Expansión Térmica (CTE) | ~4.0 × 10⁻⁶/°C (Muy Bajo) |

| Factor Clave de Rendimiento | Resistencia Térmica Interfacial |

| Crítico para la Aplicación | Dispersión de Nanopartículas y Química de Superficie |

¿Listo para optimizar el rendimiento térmico de su material con nanopartículas de carburo de silicio?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad para ayudarle a analizar, funcionalizar e integrar con precisión nanopartículas de SiC en sus polímeros, compuestos y nanofluidos. Nuestra experiencia garantiza que pueda superar los desafíos interfaciales y lograr una disipación de calor y una estabilidad térmica superiores.

Contacte a nuestros expertos hoy mismo para discutir cómo las soluciones de KINTEK pueden acelerar su I+D y mejorar las capacidades de gestión térmica de su producto.

Guía Visual

Productos relacionados

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Lámina Cerámica de Carburo de Silicio (SiC) Resistente al Desgaste, Cerámica Avanzada Fina de Ingeniería

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

- Anillo Cerámico de Nitruro de Boro Hexagonal HBN

- Esterilizador de autoclave de laboratorio rápido de escritorio de 35L 50L 90L para uso en laboratorio

La gente también pregunta

- ¿Cuál es el punto de fusión del SiC? Descubra la extrema estabilidad térmica del carburo de silicio

- ¿Qué es un elemento calefactor de carburo de silicio? Desbloquee el calor extremo para procesos industriales

- ¿Cuáles son los usos de la varilla de carburo de silicio? La solución de calefacción definitiva para temperaturas extremas

- ¿Cuál es la temperatura máxima para el elemento calefactor de carburo de silicio? El límite real para su horno de alta temperatura

- ¿Cuál es la temperatura máxima para un elemento calefactor de SiC? Desbloquee la clave para la longevidad y el rendimiento