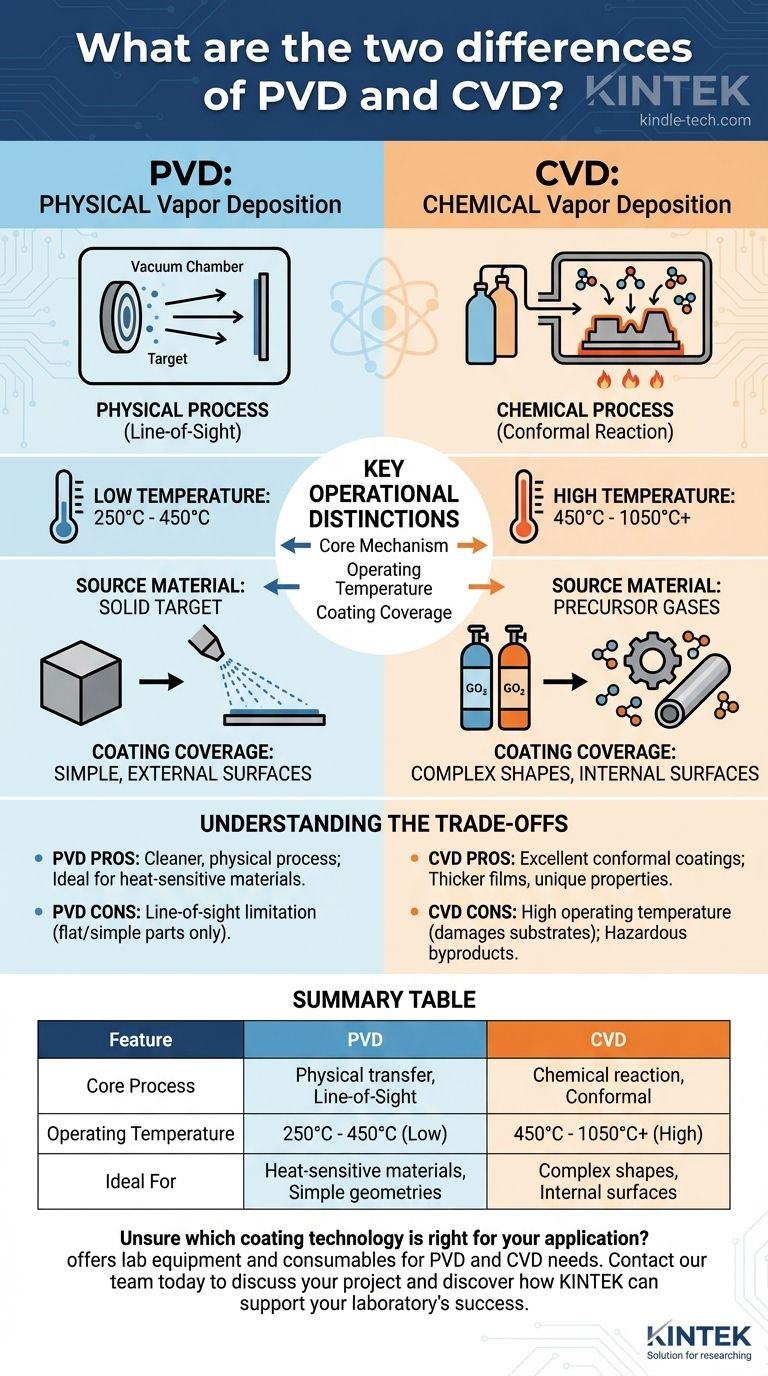

En términos más sencillos, las dos diferencias fundamentales entre la Deposición Física de Vapor (PVD) y la Deposición Química de Vapor (CVD) radican en su mecanismo central y su temperatura de funcionamiento. PVD es un proceso físico que deposita un material sólido vaporizado sobre un sustrato a temperaturas más bajas, mientras que CVD es un proceso químico que utiliza gases precursores para crear una capa sólida mediante reacciones a temperaturas mucho más altas.

Si bien tanto PVD como CVD crean películas delgadas de alto rendimiento, la elección entre ellas está dictada por el material que se recubre y la geometría de la pieza. La temperatura más baja de PVD es ideal para sustratos sensibles al calor, mientras que la naturaleza química de CVD proporciona una cobertura superior en formas complejas.

El Proceso Fundamental: Físico vs. Químico

La distinción más crítica entre estas dos tecnologías es cómo se crea el recubrimiento. Uno es un cambio de estado físico, mientras que el otro es una reacción química verdadera.

Deposición Física de Vapor (PVD): Una Transferencia de "Línea de Visión"

En PVD, un material fuente sólido (conocido como "blanco") se vaporiza dentro de una cámara de vacío. Este vapor luego viaja en línea recta y se condensa en el sustrato, formando una película delgada y sólida.

Piense en ello como pintar con aerosol. Las partículas de pintura viajan directamente desde la boquilla hasta la superficie que golpean. Este es un proceso de línea de visión, lo que significa que las superficies no expuestas directamente a la fuente de vapor no se recubrirán eficazmente.

Deposición Química de Vapor (CVD): Una Reacción Química Conformada

En CVD, se introduce uno o más gases precursores volátiles en una cámara de reacción. Cuando estos gases entran en contacto con un sustrato calentado, reaccionan o se descomponen, formando un material sólido que se deposita como recubrimiento.

Esto se parece más a hornear un pastel. El calor transforma la masa líquida (gases) en un sólido (recubrimiento) que se adapta perfectamente a cada rincón y grieta del molde (sustrato). Debido a que las moléculas de gas rodean la pieza, CVD no es de línea de visión y proporciona una cobertura excelente y uniforme en geometrías complejas.

Distinciones Operativas Clave

La diferencia en el proceso conduce a varias distinciones prácticas que determinan qué método es el adecuado para una aplicación determinada.

Temperatura de Funcionamiento

Los procesos PVD operan a temperaturas relativamente bajas, típicamente entre 250 °C y 450 °C.

CVD requiere temperaturas significativamente más altas para iniciar las reacciones químicas necesarias, generalmente oscilando entre 450 °C y más de 1050 °C. Este calor intenso puede alterar las propiedades o incluso dañar muchos materiales de sustrato.

Materiales Fuente

Como sus nombres indican, los materiales fuente son completamente diferentes. PVD utiliza blancos sólidos del material de recubrimiento deseado, que se vaporizan físicamente. CVD utiliza gases precursores reactivos que se combinan químicamente para formar el recubrimiento.

Cobertura del Recubrimiento y Geometría

La naturaleza de línea de visión de PVD lo hace excelente para recubrir superficies planas o exteriores simples. Sin embargo, tiene dificultades para recubrir uniformemente formas complejas, esquinas afiladas o canales internos.

CVD sobresale en la creación de recubrimientos altamente conformados. Los gases reactivos pueden penetrar características pequeñas y complejas, asegurando una capa uniforme en todas las superficies, tanto internas como externas.

Comprender las Compensaciones

Ninguna tecnología es universalmente superior; representan un conjunto de compensaciones de ingeniería. Elegir la incorrecta puede provocar fallos en el componente o gastos innecesarios.

La Limitación de Temperatura de CVD

El principal inconveniente de CVD es su alta temperatura de funcionamiento. Si bien produce recubrimientos conformados excelentes, no es adecuado para materiales con puntos de fusión bajos o aquellos que son sensibles al calor, como plásticos, aleaciones de aluminio o aceros templados.

La Limitación Geométrica de PVD

La principal limitación de PVD es su dependencia de la deposición por línea de visión. Para piezas con geometrías complejas, roscas o orificios internos, lograr un recubrimiento uniforme es extremadamente difícil y a menudo requiere accesorios complejos y rotación de la pieza.

Propiedades del Recubrimiento y Subproductos

Las películas CVD a menudo se pueden hacer más gruesas que las películas PVD y a veces pueden ofrecer propiedades únicas debido al proceso de reacción química. Sin embargo, estas reacciones también pueden producir gases subproductos peligrosos que requieren una manipulación y eliminación cuidadosas.

PVD es un proceso físico más limpio y puramente contenido dentro de un vacío, que muchos consideran más respetuoso con el medio ambiente y más seguro de operar.

Tomar la Decisión Correcta para su Aplicación

Para seleccionar el proceso correcto, primero debe definir su objetivo principal.

- Si su enfoque principal es recubrir formas complejas o superficies internas: CVD es casi siempre la opción superior debido a su excelente conformidad.

- Si su enfoque principal es recubrir materiales sensibles al calor (como plásticos o ciertas aleaciones): La temperatura de funcionamiento más baja de PVD lo convierte en la opción más adecuada, y a menudo la única, viable.

- Si su enfoque principal es lograr una alta dureza en una superficie externa simple: Ambos pueden ser excelentes, y la decisión a menudo depende del material de recubrimiento específico (p. ej., TiN, TiCN, AlTiN) y su compatibilidad con el sustrato.

- Si su enfoque principal es la simplicidad del proceso y el impacto ambiental: PVD generalmente se considera un proceso físico más limpio y sencillo con menos subproductos peligrosos.

Comprender estas diferencias fundamentales le permite seleccionar la tecnología de deposición que se alinea perfectamente con sus objetivos de material, geometría y rendimiento.

Tabla de Resumen:

| Característica | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Proceso Central | Transferencia física (línea de visión) | Reacción química (conformada) |

| Temperatura de Funcionamiento | 250 °C - 450 °C (Baja) | 450 °C - 1050 °C+ (Alta) |

| Ideal Para | Materiales sensibles al calor, geometrías simples | Formas complejas, superficies internas |

¿No está seguro de qué tecnología de recubrimiento es adecuada para su aplicación?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles ideales para sus necesidades específicas de recubrimiento. Ya sea que requiera la precisión a baja temperatura de PVD para materiales delicados o la cobertura superior de CVD para piezas complejas, nuestros expertos pueden ayudarlo a seleccionar la solución perfecta para mejorar el rendimiento y la durabilidad.

Comuníquese con nuestro equipo hoy mismo para discutir su proyecto y descubrir cómo KINTEK puede apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuáles son los ejemplos del método CVD? Descubra las aplicaciones versátiles de la deposición química de vapor

- ¿Cuál es el gas precursor en la CVD potenciada por plasma? La clave para la deposición de películas delgadas a baja temperatura

- ¿Cuál es la diferencia entre CVD y PECVD? Elija el método de deposición de película delgada correcto

- ¿Cómo se genera el plasma en PECVD? Un desglose paso a paso del proceso

- ¿En qué se diferencia el PECVD del CVD? Descubra la deposición de películas delgadas a baja temperatura