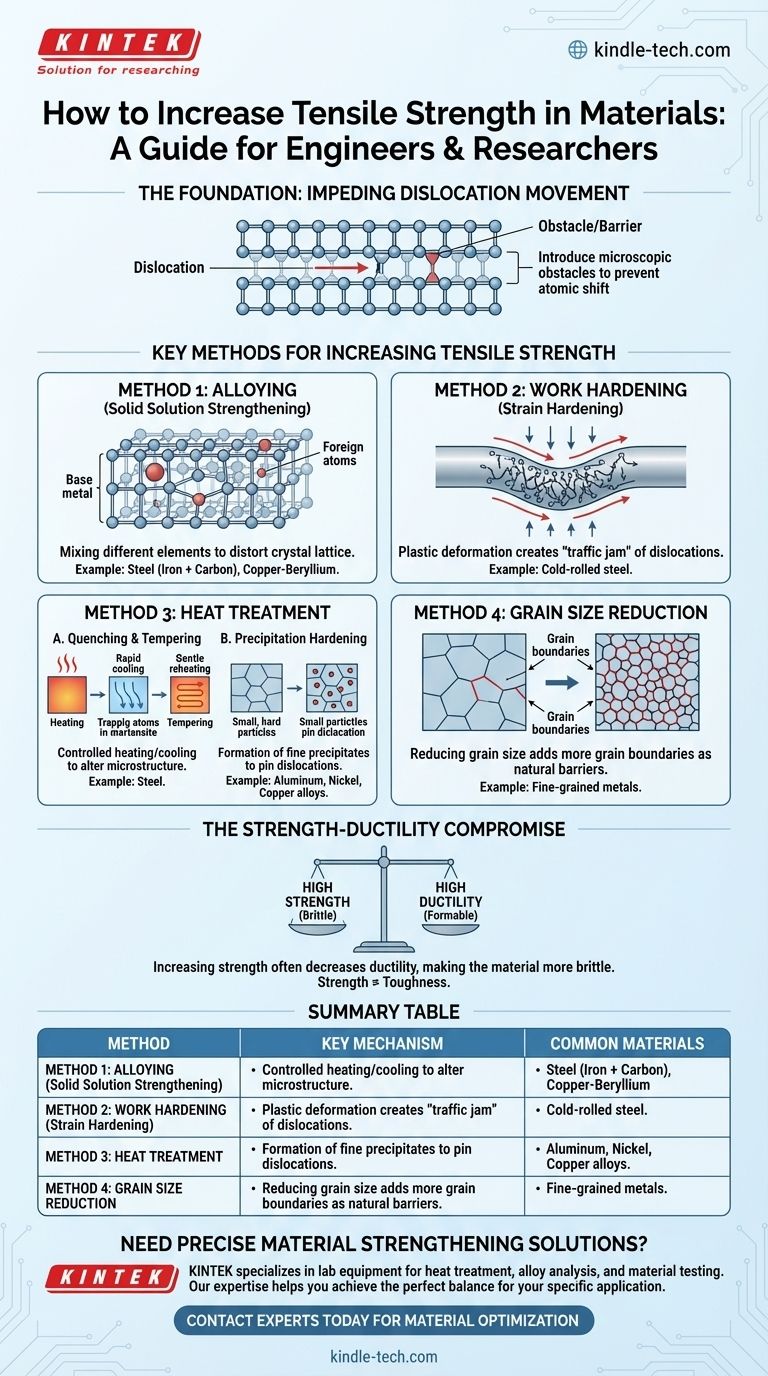

En esencia, la resistencia a la tracción se aumenta introduciendo obstáculos microscópicos que impiden que la estructura cristalina interna de un material se desplace bajo carga. Los métodos más comunes para crear estos obstáculos son alear el material con otros elementos, deformarlo mediante endurecimiento por trabajo y alterar su estructura cristalina con tratamientos térmicos precisos.

El desafío central en la ciencia de los materiales no es simplemente aumentar la resistencia, sino gestionar la compensación inherente. Casi todos los métodos que aumentan la resistencia a la tracción de un material disminuirán su ductilidad, haciéndolo más quebradizo.

La base: cómo los materiales resisten la fuerza

Comprensión de la red cristalina

La mayoría de los metales son cristalinos, lo que significa que sus átomos están dispuestos en una red altamente organizada y repetitiva llamada celosía. Esta estructura es lo que les da a los metales sus propiedades fundamentales.

El papel de las dislocaciones

Dentro de esta red perfecta, siempre hay imperfecciones conocidas como dislocaciones. Puede visualizar una dislocación como un medio plano extra de átomos insertado en la estructura cristalina.

Cuando se aplica una fuerza, es el movimiento de estas dislocaciones a través de la red lo que permite que el material se deforme permanentemente, en lugar de romperse como el vidrio.

El objetivo: impedir el movimiento de las dislocaciones

Para aumentar la resistencia a la tracción de un material, debe dificultar el movimiento de estas dislocaciones. Toda la ciencia del fortalecimiento de los metales gira en torno a la creación de barreras y el "anclaje" de estas dislocaciones en su lugar.

Métodos clave para aumentar la resistencia a la tracción

Método 1: Aleación (endurecimiento por solución sólida)

Esto implica mezclar diferentes elementos en el metal base. Los átomos añadidos distorsionan la red cristalina, creando campos de tensión que actúan como obstáculos para el movimiento de las dislocaciones.

La referencia proporcionada lo destaca perfectamente: la adición de carbono al hierro altera su red para crear acero, un material mucho más fuerte que el hierro puro. De manera similar, la adición de berilio al cobre crea una aleación con una resistencia excepcional.

Método 2: Endurecimiento por trabajo (endurecimiento por deformación)

Este método implica fortalecer un metal deformándolo plásticamente a una temperatura por debajo de su punto de recristalización. Doblar, laminar o estirar un metal crea una alta densidad de nuevas dislocaciones.

Estas nuevas dislocaciones se enredan e interfieren entre sí, creando efectivamente un "atasco" que dificulta mucho más el movimiento posterior —y, por lo tanto, una mayor deformación—. Por eso, un clip se vuelve más difícil de doblar después de haberlo doblado varias veces.

Método 3: Tratamiento térmico

El tratamiento térmico modifica la resistencia de un material controlando las tasas de calentamiento y enfriamiento para producir diferentes estructuras microscópicas (fases).

El temple y el revenido son comunes para el acero. El enfriamiento rápido (temple) del acero desde una temperatura alta atrapa sus átomos en una estructura muy fuerte pero quebradiza llamada martensita. El calentamiento posterior y más suave (revenido) alivia parte del estrés interno, sacrificando una pequeña cantidad de resistencia para recuperar una tenacidad crucial.

El endurecimiento por precipitación se utiliza para aleaciones de aluminio, níquel y cobre. Este proceso implica un tratamiento térmico que hace que se formen partículas extremadamente pequeñas y duras (precipitados) dentro de la estructura de grano del material. Estas partículas son poderosos obstáculos que anclan eficazmente las dislocaciones.

Método 4: Reducción del tamaño de grano

Los metales están hechos de muchos cristales individuales, o "granos". El límite donde se encuentran dos granos actúa como una barrera natural para el movimiento de las dislocaciones.

Al reducir el tamaño promedio del grano, se aumenta el área total de estos límites de grano. Más límites significan más obstáculos, lo que resulta en una mayor resistencia a la tracción. El tamaño del grano se controla típicamente durante el proceso de fundición o tratamiento térmico.

Comprensión de las compensaciones: el equilibrio entre resistencia y ductilidad

El compromiso inevitable

Aumentar la resistencia a la tracción no es "gratis". A medida que se dificulta el movimiento de las dislocaciones, también se reduce la capacidad del material para deformarse antes de fracturarse. Esta propiedad se conoce como ductilidad.

Un material altamente reforzado suele ser más quebradizo. Puede soportar una carga mayor, pero fallará con poca o ninguna advertencia o deformación visible.

Resistencia vs. Tenacidad

También es fundamental distinguir la resistencia de la tenacidad. La tenacidad es la capacidad de un material para absorber energía y resistir la fractura, especialmente en presencia de un defecto.

Hacer un material extremadamente fuerte a veces puede disminuir su tenacidad, haciéndolo más susceptible a fallas catastróficas por una pequeña grieta o muesca. Esta es una preocupación principal en la ingeniería estructural y aeroespacial.

Tomar la decisión correcta para su objetivo

La selección de una estrategia de fortalecimiento depende completamente de la aplicación prevista y sus requisitos de rendimiento específicos.

- Si su enfoque principal es la máxima resistencia a cualquier costo: Probablemente utilizará un material fuertemente aleado combinado con un tratamiento térmico agresivo, pero debe diseñar para la baja ductilidad resultante y la posible fragilidad.

- Si su enfoque principal es la conformabilidad durante la fabricación: Podría comenzar con un material más blando y dúctil y utilizar el endurecimiento por trabajo del propio proceso de conformado para lograr la resistencia final deseada en la pieza terminada.

- Si su enfoque principal es un equilibrio entre resistencia, tenacidad y fiabilidad: Probablemente elegirá una aleación bien conocida y un protocolo de tratamiento térmico estándar, como el temple y revenido para el acero, para lograr propiedades probadas y predecibles.

En última instancia, dominar la resistencia de los materiales radica en controlar su estructura microscópica para lograr su objetivo de ingeniería específico.

Tabla resumen:

| Método | Mecanismo clave | Materiales comunes |

|---|---|---|

| Aleación | Distorsiona la red cristalina con átomos extraños | Acero (Hierro + Carbono), Cobre-Berilio |

| Endurecimiento por trabajo | Aumenta la densidad de dislocaciones mediante deformación | Metales (p. ej., acero laminado en frío) |

| Tratamiento térmico | Altera la microestructura mediante calentamiento/enfriamiento controlado | Acero (Temple/Revenido), Aleaciones de aluminio |

| Reducción del tamaño de grano | Añade límites de grano como barreras de dislocación | Metales y aleaciones de grano fino |

¿Necesita soluciones precisas de fortalecimiento de materiales para su laboratorio o producción? KINTEK se especializa en equipos y consumibles de laboratorio para tratamiento térmico, análisis de aleaciones y pruebas de materiales. Nuestra experiencia le ayuda a lograr el equilibrio perfecto entre resistencia, ductilidad y tenacidad para su aplicación específica. Contacte a nuestros expertos hoy para optimizar el rendimiento de sus materiales.

Guía Visual

Productos relacionados

- Tamices de laboratorio y máquinas tamizadoras

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

- Fabricante personalizado de piezas de PTFE Teflon para gradillas de tubos de centrífuga

La gente también pregunta

- ¿Cómo se utilizan los tamices vibratorios y los tamices estándar para analizar los efectos de la torrefacción de biomasa? Optimizar la triturabilidad

- ¿Cómo se utiliza un tamizador vibratorio en el análisis del tamaño de partícula de polvos aleados mecánicamente? Guía de expertos

- ¿Cuál es la función del equipo de tamizado en aleaciones CuAlMn? Domina la precisión del tamaño de los poros

- ¿Cuáles son las especificaciones para los tamices de prueba? Una guía de los estándares ASTM e ISO para un análisis preciso de partículas

- ¿Cuáles son los factores que afectan el rendimiento y la eficiencia del tamizado? Optimice su proceso de separación de partículas