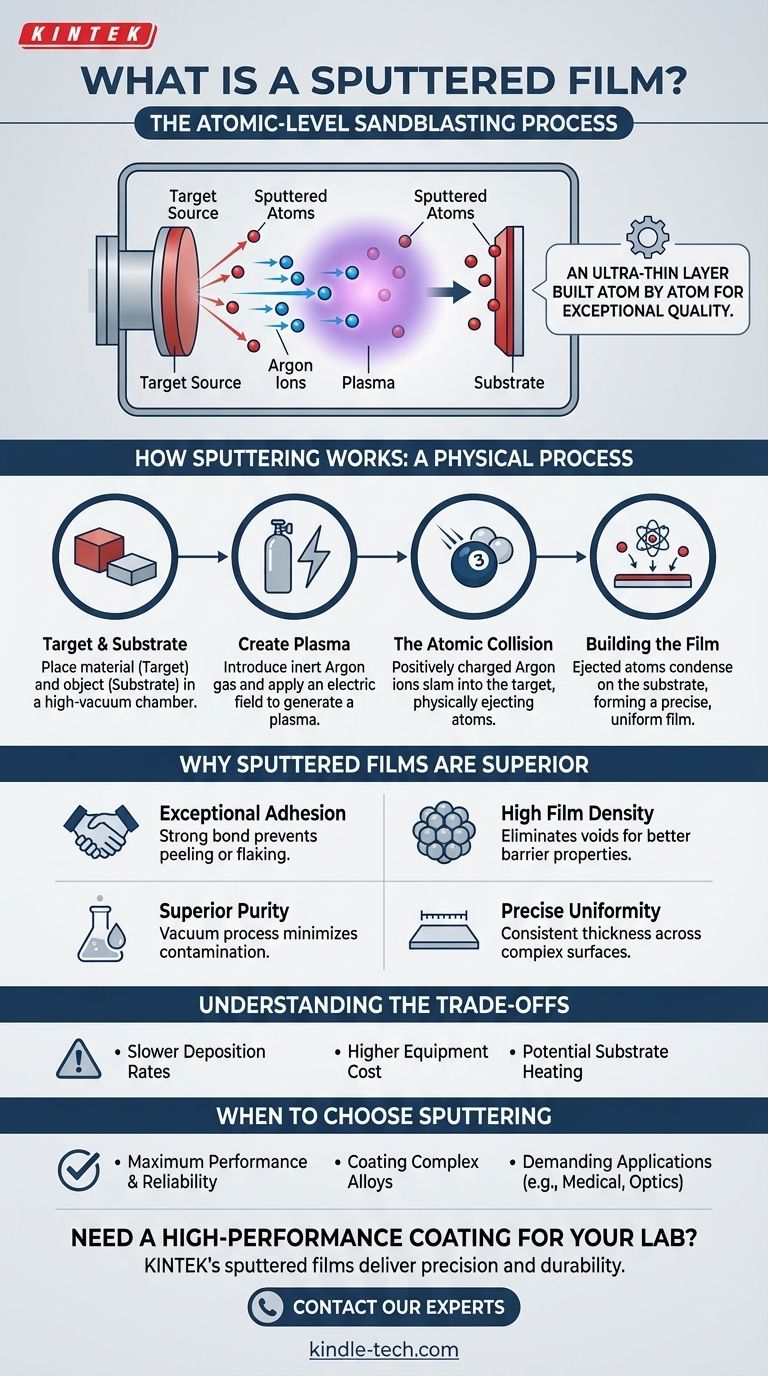

En resumen, una película pulverizada es una capa ultrafina de material depositada sobre una superficie mediante un proceso llamado pulverización catódica (sputtering). Esta técnica expulsa físicamente átomos de un material fuente (el "blanco" o "target") y los deposita sobre el objeto deseado (el "sustrato") dentro de un vacío, construyendo esencialmente la película átomo por átomo. Este método es reconocido por crear recubrimientos con una calidad y un rendimiento excepcionales.

La pulverización catódica se entiende mejor como un proceso de chorro de arena a nivel atómico y altamente controlado. En lugar de fundir un material y dejar que se condense, la pulverización catódica utiliza iones energéticos para expulsar átomos con precisión, lo que da como resultado películas con densidad, adhesión y pureza superiores.

Cómo funciona la pulverización catódica: un proceso físico

A diferencia de la pintura o el chapado, la pulverización catódica es una técnica de Deposición Física de Vapor (PVD). No se basa en reacciones químicas ni en altas temperaturas para fundir el material fuente. En cambio, utiliza el momento.

El blanco (Target) y el sustrato

El proceso comienza con dos elementos clave dentro de una cámara de vacío: el blanco (target) y el sustrato. El blanco es una pieza del material del que se desea crear una película (por ejemplo, titanio, oro o una cerámica). El sustrato es el objeto que se desea recubrir.

Creación de un plasma

Se bombea la cámara hasta obtener un alto vacío para eliminar contaminantes. Luego se introduce una pequeña cantidad de un gas inerte, generalmente Argón. Se aplica un campo eléctrico que arranca electrones de los átomos de Argón, creando un gas ionizado y brillante llamado plasma.

El "Tiro de billar" atómico

Los iones de Argón cargados positivamente en el plasma son acelerados por el campo eléctrico y chocan contra el blanco cargado negativamente. Esta colisión de alta energía es como un potente tiro de salida de billar a nivel atómico.

El impacto tiene suficiente momento para expulsar físicamente átomos del material del blanco. Estos átomos expulsados son ahora "pulverizados" (sputtered).

Construcción de la película

Estos átomos pulverizados viajan a través del vacío y se depositan sobre el sustrato, condensándose para formar una película delgada y altamente uniforme. Debido a que este proceso está tan controlado, el grosor de la película se puede gestionar con una precisión increíble, a menudo hasta el nivel de un solo nanómetro.

Por qué las películas pulverizadas son superiores

La naturaleza física del proceso de pulverización catódica es directamente responsable de las características de alta calidad mencionadas en las especificaciones técnicas. Los beneficios no son incidentales; son un resultado directo de la física involucrada.

Densidad y adhesión excepcionales

Los átomos pulverizados llegan al sustrato con una energía cinética significativa. Esta energía ayuda a que se empaqueten muy juntos, eliminando vacíos y creando una película altamente densa. Esta energía también ayuda a que los átomos se incrusten ligeramente en la superficie del sustrato, lo que resulta en una excelente adhesión que es mucho más fuerte que muchos otros métodos de recubrimiento.

Pureza inigualable

Todo el proceso se realiza en un alto vacío, lo que minimiza la posibilidad de que gases atmosféricos como el oxígeno o el vapor de agua queden atrapados en la película. Además, dado que el material fuente no se funde en un crisol, no se introducen impurezas de una fuente secundaria.

Uniformidad precisa

La pulverización catódica permite un control extremadamente fino de la velocidad de deposición. Al gestionar la presión del gas y la potencia eléctrica, las películas pueden crecer con una uniformidad de espesor excepcional en toda la superficie del sustrato, lo cual es fundamental para aplicaciones como semiconductores y lentes ópticas.

Comprender las desventajas

Ningún proceso es perfecto para todas las aplicaciones. La objetividad requiere reconocer dónde la pulverización catódica podría no ser la opción ideal.

Velocidades de deposición más lentas

La pulverización catódica es un proceso muy deliberado, átomo por átomo. En consecuencia, sus velocidades de deposición suelen ser significativamente más bajas que las de otros métodos como la evaporación térmica. Para aplicaciones que requieren recubrimientos muy gruesos rápidamente, la pulverización catódica puede ser ineficiente.

Complejidad y coste del equipo

Los sistemas de pulverización catódica requieren equipos sofisticados y costosos, incluidas cámaras de alto vacío, fuentes de alimentación especializadas y sistemas de manejo de gases. Esto hace que la inversión inicial y los costes operativos sean más altos que los de las técnicas de recubrimiento más simples.

Calentamiento potencial del sustrato

El bombardeo de iones de alta energía y la condensación de átomos pueden transferir una cantidad significativa de calor al sustrato. Si bien esto puede mejorar las propiedades de la película, también puede dañar sustratos sensibles al calor como plásticos o ciertos componentes electrónicos.

Cuándo elegir la pulverización catódica

Su elección del método de deposición siempre debe alinearse con su objetivo final y los requisitos de rendimiento de su producto.

- Si su enfoque principal es el máximo rendimiento y fiabilidad: La pulverización catódica es la opción definitiva para aplicaciones como la fabricación de semiconductores, implantes médicos y óptica de alto rendimiento donde la pureza, densidad y adhesión de la película no son negociables.

- Si su enfoque principal es recubrir aleaciones complejas: La pulverización catódica sobresale en la deposición de películas a partir de blancos de aleación o compuestos porque el proceso tiende a preservar la composición química original del material (estequiometría).

- Si su enfoque principal es la producción rápida y de bajo coste: Para aplicaciones menos exigentes, como recubrimientos decorativos en bienes de consumo, métodos más sencillos como la evaporación térmica pueden proporcionar una solución más rentable.

En última instancia, elegir la pulverización catódica es una inversión en la precisión, durabilidad y calidad fundamental de la superficie de su material.

Tabla de resumen:

| Característica clave | Por qué es importante |

|---|---|

| Adhesión excepcional | Un fuerte enlace con el sustrato evita que se pele o se desprenda. |

| Alta densidad de película | Elimina vacíos para mejores propiedades de barrera y durabilidad. |

| Pureza superior | El proceso de vacío minimiza la contaminación para aplicaciones críticas. |

| Uniformidad precisa | Espesor constante en superficies complejas para un rendimiento fiable. |

¿Necesita un recubrimiento de alto rendimiento para el equipo o los consumibles de su laboratorio?

Las películas pulverizadas de KINTEK ofrecen la precisión, pureza y durabilidad requeridas para aplicaciones de laboratorio exigentes. Nuestra experiencia en tecnología PVD garantiza que sus sustratos —desde componentes de sensores hasta material de laboratorio especializado— reciban un recubrimiento que mejore el rendimiento y la longevidad.

Póngase en contacto con nuestros expertos en película delgada hoy mismo para analizar cómo la pulverización catódica puede resolver su desafío específico de recubrimiento.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

- Cúpulas de Diamante CVD para Aplicaciones Industriales y Científicas

- Película de embalaje flexible de aluminio y plástico para embalaje de baterías de litio

- Máquina de fundición de película estirable de PVC de plástico de laboratorio para pruebas de película

La gente también pregunta

- ¿Cuáles son los métodos de producción de nanotubos de carbono? De pioneros de laboratorio a gigantes industriales

- ¿Cómo se produjeron los primeros diamantes sintéticos de calidad gema? Descubra el avance de GE de 1970

- ¿Cuáles son las aplicaciones de los blancos de pulverización catódica? Usos clave en electrónica, recubrimientos y energía

- ¿De qué están hechos los recubrimientos ópticos? Metales, dieléctricos y polímeros para el control de la luz

- ¿Cómo se fabrica el grafeno y cuál es el proceso? Una guía de los métodos de arriba hacia abajo (Top-Down) frente a los de abajo hacia arriba (Bottom-Up)

- ¿Por qué los nanotubos de carbono son mejores que el grafeno? Adaptar la geometría del material a su desafío de ingeniería

- ¿Cuál es la importancia de los nanotubos de carbono? Desbloqueando el rendimiento de materiales de próxima generación

- ¿Qué es la adhesión en las películas delgadas? La clave para prevenir el fallo del recubrimiento