Un molde de dos placas es el diseño más fundamental y utilizado en el moldeo por inyección. Consta de dos secciones principales, a menudo denominadas lado A y lado B, que se unen para formar la cavidad de la pieza y luego se separan a lo largo de un único plano, conocido como línea de partición, para expulsar la pieza terminada.

En esencia, el molde de dos placas se define por su simplicidad. Dado que la pieza y su sistema de alimentación de plástico (el canal de colada o bebedero) están en el mismo lado de la línea de partición, se expulsan juntos, lo que hace que este diseño sea rentable y robusto, pero limita dónde se puede inyectar el plástico en la pieza.

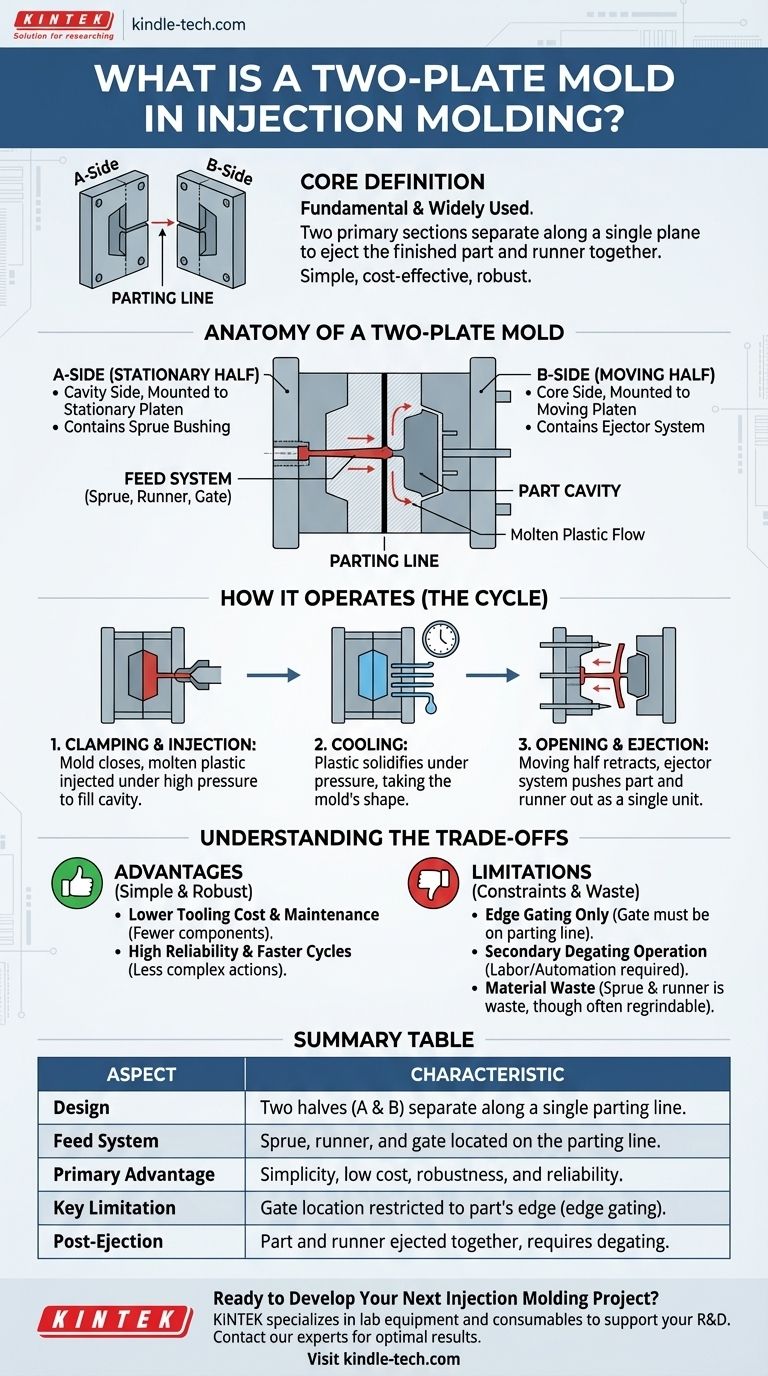

La anatomía de un molde de dos placas

Para comprender su función, primero debe conocer sus componentes principales. El diseño es un estudio de la mecánica eficiente y directa.

La mitad estacionaria (Lado A)

Esta mitad, también conocida como lado de la cavidad, está montada en la placa estacionaria de la máquina de moldeo por inyección. Contiene el casquillo de inyección, que recibe el plástico fundido directamente de la boquilla de la máquina.

La mitad móvil (Lado B)

Esta mitad, también conocida como lado del núcleo, está montada en la placa móvil de la máquina. Contiene el sistema de expulsión (pasadores, camisas, etc.) responsable de empujar la pieza solidificada fuera del molde después de que se abre.

La línea de partición

Esta es la superficie única donde el lado A y el lado B se encuentran cuando el molde está cerrado. La separación del molde ocurre exclusivamente a lo largo de este plano. Esta es la característica definitoria que lo distingue de tipos de moldes más complejos.

El sistema de alimentación (Canal de inyección, canal de colada y colada)

En un molde de dos placas, todo el sistema de alimentación está mecanizado en la línea de partición. El canal de inyección (sprue) conecta la boquilla con los canales de colada (runners), que son conductos que guían el plástico hacia las coladas (gates), las pequeñas aberturas por donde el plástico entra en la cavidad real de la pieza.

Cómo funciona un molde de dos placas

El ciclo de moldeo es un reflejo directo de la estructura sencilla del molde. Cada paso es claro y secuencial.

1. Cierre e inyección

La máquina de moldeo cierra el molde, sujetando las dos mitades con inmensa fuerza. Luego, el plástico fundido se inyecta a alta presión, viajando a través del sistema de canal de inyección y canal de colada para llenar la cavidad de la pieza.

2. Enfriamiento

Una vez que la cavidad está llena, el plástico se mantiene bajo presión y comienza a enfriarse y solidificarse, adoptando la forma del molde. Esta fase de enfriamiento es una parte crítica del tiempo total del ciclo.

3. Apertura y expulsión

La placa móvil se retrae, separando el molde en la línea de partición. A medida que se abre, el sistema de expulsión en el lado B se activa, empujando la pieza, el canal de colada adjunto y el canal de inyección fuera del molde como una sola unidad.

Comprender las compensaciones

La simplicidad del diseño de dos placas conlleva un conjunto claro de ventajas y limitaciones que son fundamentales de entender para cualquier profesional técnico.

Ventaja clave: Simplicidad y coste

Menos componentes y ninguna acción mecánica compleja hacen que los moldes de dos placas sean los más rentables de diseñar, fabricar y mantener. Esta es su principal ventaja comercial.

Ventaja clave: Robustez y velocidad

El diseño simple es inherentemente robusto, con menos piezas que puedan desgastarse o fallar. Esto conduce a una alta fiabilidad en la producción y puede soportar tiempos de ciclo más rápidos en comparación con las acciones más complejas requeridas por otros tipos de moldes.

Limitación: Ubicación de la colada

Esta es la restricción técnica más significativa. Debido a que el sistema de canal de colada está en la línea de partición, la colada también debe estar en el borde de la pieza. Esto se conoce como colada en el borde (edge gating). No es adecuado para piezas que requieren una colada en el centro estético o lejos de la línea de partición por razones estructurales o de flujo.

Limitación: Operaciones secundarias

El sistema de canal de colada solidificado permanece unido a la pieza después de la expulsión. Esto requiere una operación secundaria, ya sea manual o robótica, para separar el canal de colada de las piezas terminadas. Este paso de "descolado" (degating) añade coste de mano de obra y tiempo al proceso de producción general.

Limitación: Desperdicio de material

El canal de inyección y el sistema de canal de colada son material de desecho. Aunque este plástico a menudo puede ser molido y reutilizado (regrind), representa una ineficiencia de procesamiento, especialmente en moldes de múltiples cavidades con canales grandes y complejos.

Tomar la decisión correcta para su proyecto

Elegir un molde de dos placas es una decisión estratégica impulsada por el diseño de la pieza, el presupuesto y los requisitos de producción.

- Si su enfoque principal es la rentabilidad: El molde de dos placas es la opción predeterminada debido a su baja inversión en herramientas y su sencillo mantenimiento.

- Si el diseño de su pieza permite la colada en el borde: Este diseño es ideal para piezas donde una marca de colada en la línea de partición es estética y funcionalmente aceptable.

- Si está produciendo piezas sencillas de gran volumen: La robustez y fiabilidad de un molde de dos placas lo convierten en un caballo de batalla para producir artículos que no tienen requisitos geométricos o estéticos complejos.

- Si la descolada automatizada no es una prioridad: Para tiradas más pequeñas o situaciones en las que una operación secundaria manual es factible, los beneficios del molde simple a menudo superan el coste del descolado.

Al comprender estas compensaciones fundamentales, puede especificar con confianza la herramienta adecuada, asegurando un equilibrio eficiente entre coste, calidad y velocidad de producción.

Tabla de resumen:

| Aspecto | Característica del molde de dos placas |

|---|---|

| Diseño | Dos mitades (lado A y lado B) que se separan a lo largo de una única línea de partición. |

| Sistema de alimentación | El canal de inyección, el canal de colada y la colada se encuentran todos en la línea de partición. |

| Ventaja principal | Simplicidad, bajo coste, robustez y fiabilidad. |

| Limitación clave | La ubicación de la colada está restringida al borde de la pieza (colada en el borde). |

| Post-expulsión | La pieza y el canal de colada se expulsan juntos, lo que requiere una operación secundaria de descolado. |

¿Listo para desarrollar su próximo proyecto de moldeo por inyección?

Elegir el diseño de molde correcto es fundamental para equilibrar el coste, la calidad y la eficiencia de la producción. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles necesarios para apoyar sus procesos de I+D y producción, asegurando que tenga las herramientas adecuadas para el éxito.

Permítanos ayudarle a lograr resultados óptimos. Nuestra experiencia puede guiarle en la selección de la solución perfecta para su aplicación específica.

¡Contacte con nuestros expertos hoy mismo para analizar los requisitos de su proyecto!

Guía Visual

Productos relacionados

- Placa de grafito de carbono fabricada por el método de prensado isostático

- Mezclador de caucho interno de laboratorio Máquina amasadora de caucho para mezclar y amasar

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

- Fabricante de piezas personalizadas de PTFE Teflon para varilla de recuperación de barra de agitación de PTFE

- Agitador Mecánico Horizontal Pequeño Multifuncional de Laboratorio con Velocidad Ajustable para Laboratorio

La gente también pregunta

- ¿Es el grafito un metal conductor? Descubra por qué este no metal impulsa la tecnología moderna

- ¿Qué papel juega la convección en la transferencia de calor? Entendiendo el movimiento del calor en los fluidos

- ¿Cuáles son los tres tipos de recubrimiento? Una guía para recubrimientos arquitectónicos, industriales y de propósito especial

- ¿Cuál es la función del material de grafito al preparar cuerpos sinterizados de Ga-LLZO? Garantizar la integridad de la muestra en HIP

- ¿Cómo pueden diferentes materiales tener diferente capacidad calorífica? Desvelando los Secretos Microscópicos del Almacenamiento de Energía