La pirólisis por lotes es un método operativo para descomponer térmicamente materiales como madera o plástico en un ambiente sellado y con poco oxígeno, una carga finita a la vez. En este proceso, se carga una cantidad determinada de materia prima en un reactor, se completa todo el ciclo de calentamiento y conversión, y se descargan los productos resultantes. Solo entonces puede comenzar el siguiente ciclo.

El término "lote" no describe la reacción química en sí, sino la logística operativa de cómo se ejecuta el proceso. Piense en ello como hornear un pastel en un horno (carga ingredientes, ejecuta un ciclo y lo vacía), a diferencia de una cinta transportadora en movimiento continuo que procesa material sin detenerse.

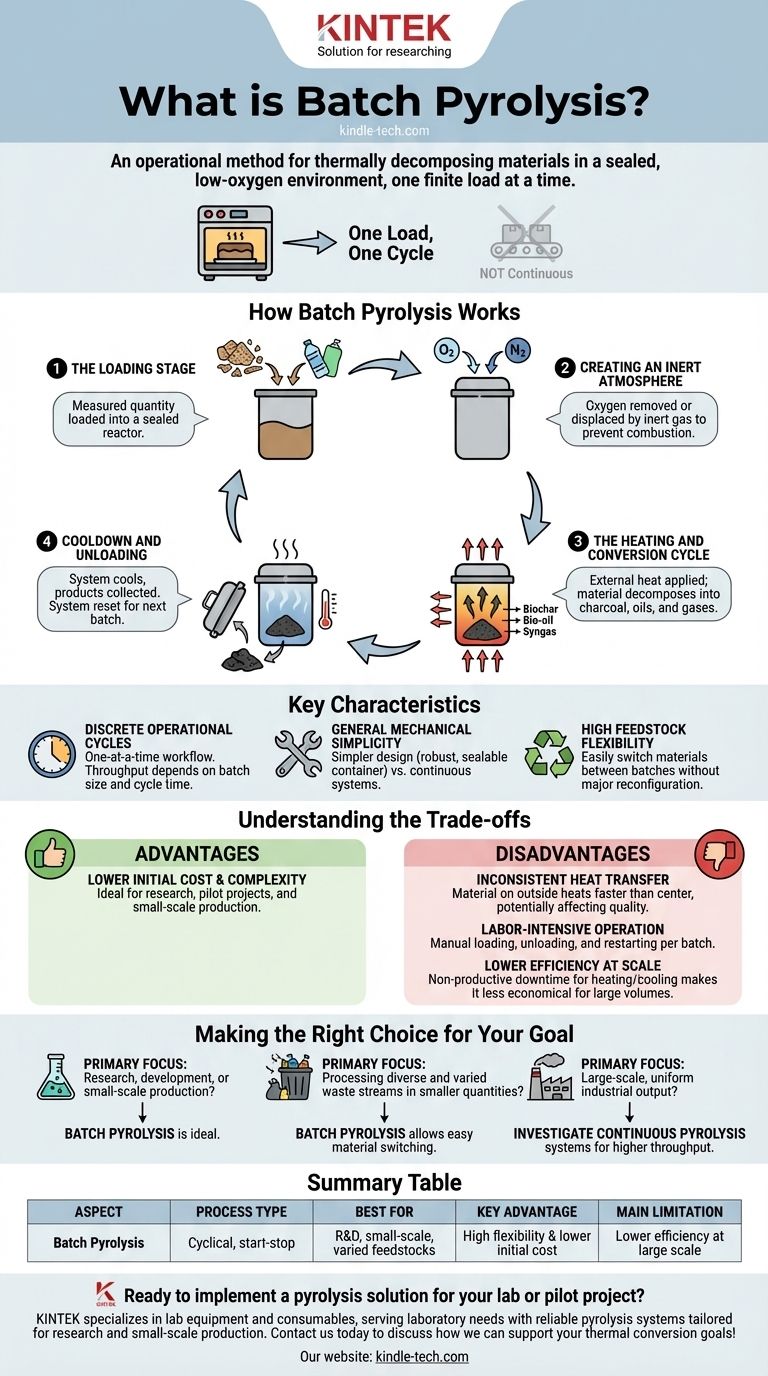

Cómo funciona la pirólisis por lotes

La pirólisis por lotes sigue una secuencia distinta y cíclica de "arranque y parada". Cada paso debe completarse antes de que el siguiente pueda comenzar para una carga de material determinada.

La etapa de carga

El proceso comienza cargando una cantidad medida, o "lote", de materia prima en un recipiente reactor sellado. Esto podría ser astillas de madera, residuos plásticos u otro material orgánico.

Creación de una atmósfera inerte

Una vez sellado, el oxígeno dentro del reactor se elimina o se desplaza, a menudo purgándolo con un gas inerte como el nitrógeno. Esto es fundamental porque calentar el material en presencia de oxígeno causaría combustión (quemado), no pirólisis.

El ciclo de calentamiento y conversión

Se aplica calor externo al reactor, elevando la temperatura de la materia prima en su interior. A medida que el material se calienta sin oxígeno, se descompone térmicamente en varios productos, que pueden incluir carbón (biocarbón), aceites líquidos (bioaceite) y gases (syngas).

Enfriamiento y descarga

Una vez completada la reacción, el sistema se enfría. Luego se abre el reactor y se retiran los productos sólidos, como el carbón. Los líquidos y gases se recogen por separado. Todo el sistema debe prepararse antes de que se pueda cargar el siguiente lote.

Características clave de los sistemas por lotes

La naturaleza cíclica del procesamiento por lotes le confiere un conjunto distinto de características operativas que lo diferencian de los métodos continuos.

Ciclos operativos discretos

La característica definitoria es su flujo de trabajo de uno en uno. El rendimiento total está determinado por el tamaño del lote y el tiempo que tarda en completarse un ciclo completo (carga, calentamiento, enfriamiento, descarga).

Simplicidad mecánica general

En comparación con los sistemas continuos que requieren mecanismos complejos de alimentación y descarga para operar sin detenerse, los reactores por lotes suelen tener un diseño más simple. Son esencialmente un contenedor robusto, sellable y calentable.

Alta flexibilidad de materia prima

Los sistemas por lotes son excepcionalmente flexibles. Debido a que cada ejecución es un evento discreto, puede cambiar fácilmente de procesar un tipo de material (por ejemplo, madera) en un lote a otro (por ejemplo, plástico) en el siguiente sin una reconfiguración importante.

Comprender las compensaciones

La simplicidad y flexibilidad de la pirólisis por lotes conllevan importantes compensaciones, lo que la hace ideal para algunas aplicaciones e inadecuada para otras.

Ventaja: menor costo inicial y complejidad

El diseño más simple de los reactores por lotes generalmente se traduce en una menor inversión de capital. Esto los hace muy adecuados para investigación, proyectos piloto y producción especializada a pequeña escala.

Desventaja: transferencia de calor inconsistente

Calentar una gran pila estática de material de manera uniforme es un desafío importante. El material en el exterior del lote se calienta más rápido que el material en el centro, lo que puede conducir a una calidad de producto inconsistente.

Desventaja: operación intensiva en mano de obra

Los pasos manuales de carga, descarga y reinicio del ciclo para cada lote hacen que el proceso sea más intensivo en mano de obra por unidad de producto en comparación con los sistemas automatizados y continuos.

Desventaja: menor eficiencia a escala

El tiempo que se tarda en calentar el reactor y enfriarlo entre lotes es un "tiempo de inactividad" improductivo. Para la producción industrial a gran escala, esta ineficiencia hace que el procesamiento por lotes sea menos económico que las alternativas continuas.

Tomar la decisión correcta para su objetivo

La selección de la pirólisis por lotes depende completamente de sus objetivos específicos, escala y los materiales que pretende procesar.

- Si su enfoque principal es la investigación, el desarrollo o la producción a pequeña escala: La flexibilidad y el bajo costo inicial de la pirólisis por lotes la convierten en la opción ideal.

- Si su enfoque principal es el procesamiento de flujos de residuos diversos y variados en cantidades más pequeñas: El procesamiento por lotes le permite cambiar fácilmente entre diferentes tipos de materiales sin reconfigurar el sistema.

- Si su enfoque principal es la producción industrial uniforme a gran escala: Debe investigar los sistemas de pirólisis continua, ya que ofrecen un mayor rendimiento y una mayor eficiencia para operaciones de gran volumen.

En última instancia, comprender el ritmo operativo de la pirólisis por lotes es clave para implementarla de manera efectiva en aplicaciones específicas y dirigidas.

Tabla resumen:

| Aspecto | Pirólisis por lotes |

|---|---|

| Tipo de proceso | Cíclico, arranque-parada |

| Ideal para | I+D, pequeña escala, materias primas variadas |

| Ventaja clave | Alta flexibilidad y menor costo inicial |

| Limitación principal | Menor eficiencia a gran escala |

¿Listo para implementar una solución de pirólisis para su laboratorio o proyecto piloto? KINTEK se especializa en equipos y consumibles de laboratorio, satisfaciendo las necesidades de laboratorio con sistemas de pirólisis confiables adaptados para investigación y producción a pequeña escala. Nuestra experiencia garantiza que obtenga la configuración adecuada para procesar diversos materiales como madera o residuos plásticos de manera eficiente. ¡Contáctenos hoy para discutir cómo podemos apoyar sus objetivos de conversión térmica!

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Fusión por Inducción de Arco al Vacío No Consumible

La gente también pregunta

- ¿Cuáles son los problemas del horno de arco eléctrico? Equilibrar los altos costos con una flexibilidad inigualable

- ¿Cuál es el método de eliminación por pirólisis? Transformar los residuos en recursos valiosos

- ¿Cuáles son las características de la sinterización? Dominar la porosidad controlada y los materiales de alto rendimiento

- ¿Cuál es el mejor acero para aplicaciones a alta temperatura? Elija el material adecuado para el calor extremo

- ¿Cómo afecta el calor a la resistencia de los materiales? La ciencia de la degradación térmica explicada

- ¿Cuáles son los problemas asociados con la producción de biomasa? Obstáculos ambientales y económicos clave

- ¿Cómo se utiliza un horno de secado a temperatura constante en la determinación del rendimiento de la pulpa? Garantice la precisión en los datos de biomasa

- ¿Por qué es importante la preparación de muestras en el análisis? Asegure resultados precisos y reproducibles