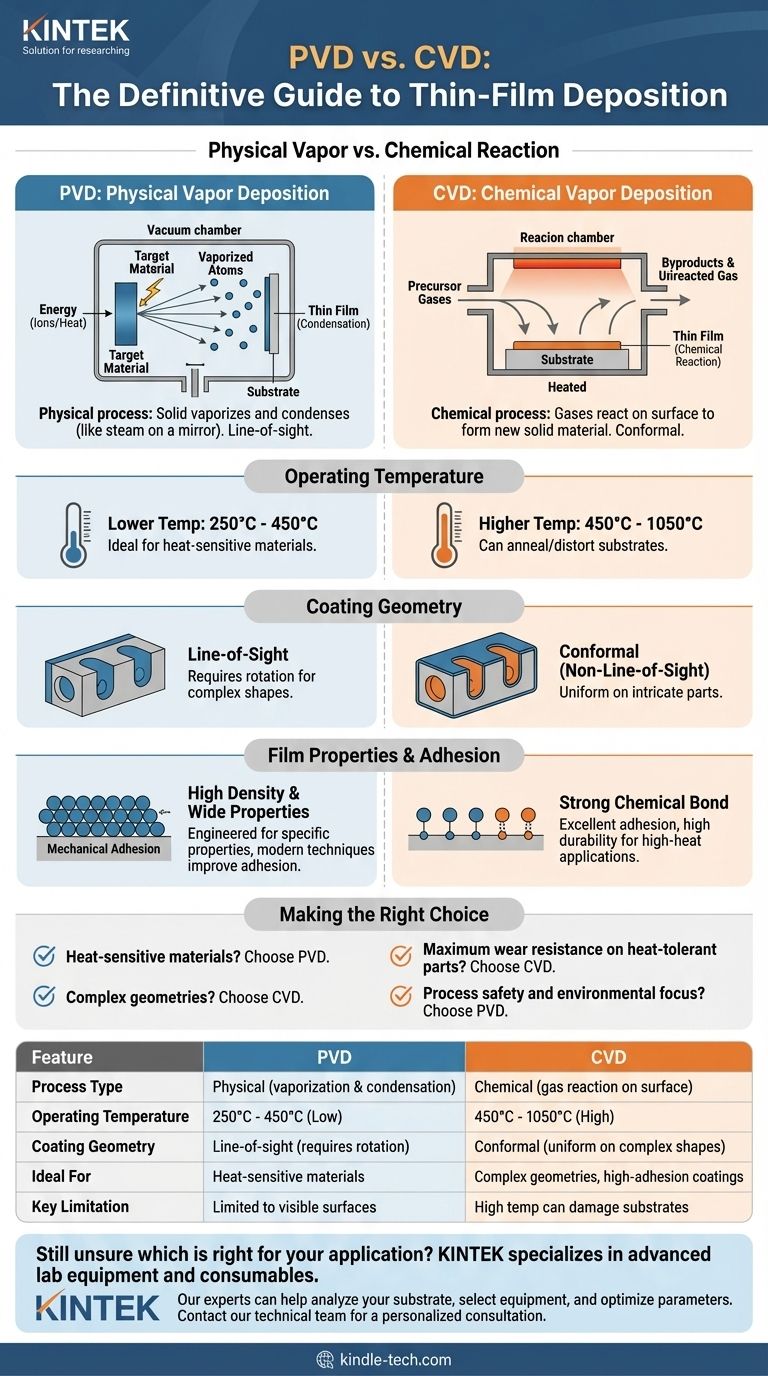

Fundamentalmente, la diferencia entre PVD y CVD radica en cómo se crea la película delgada. La deposición física de vapor (PVD) es un proceso físico donde un material sólido se vaporiza y luego se condensa en la superficie de la pieza, de manera similar a como el vapor empaña un espejo frío. La deposición química de vapor (CVD), en cambio, es un proceso químico donde los gases precursores reaccionan en la superficie para formar un material sólido completamente nuevo, el recubrimiento en sí.

La elección entre PVD y CVD no se trata de cuál es "mejor", sino de cuál es apropiado para la tarea. La distinción central —condensación física versus reacción química— dicta factores críticos como la temperatura de operación y la capacidad de recubrir formas complejas, haciendo que la decisión sea una función de su material y geometría.

El Proceso Central: Físico vs. Químico

Los nombres mismos revelan la distinción principal. Un proceso se basa en la física (cambios de estado), mientras que el otro se basa en la química (formación de nuevas sustancias).

PVD: Un Proceso de Condensación Física

En PVD, el material de recubrimiento comienza como un objetivo sólido en una cámara de vacío. Este sólido es bombardeado con energía (como iones en el sputtering o calor en la evaporación) que expulsa átomos o moléculas de su superficie.

Estas partículas vaporizadas viajan en línea recta a través del vacío y se depositan sobre el sustrato, construyendo físicamente la capa de película capa por capa. No ocurre ninguna reacción química en el sustrato; es una transferencia directa de material de la fuente a la superficie.

CVD: Una Reacción Química en la Superficie

En CVD, el sustrato se coloca en una cámara de reacción y se calienta. Luego se introduce una mezcla cuidadosamente controlada de gases precursores.

Cuando estos gases entran en contacto con el sustrato caliente, desencadenan una reacción química. Esta reacción descompone los gases y forma una nueva película sólida en la superficie de la pieza. Los gases no reaccionados y los subproductos se bombean.

Cómo Afecta Esta Diferencia a Su Aplicación

La distinción entre un proceso físico y uno químico no es meramente académica. Tiene consecuencias prácticas directas sobre la temperatura, la geometría y las propiedades de la película.

Temperatura de Operación

PVD opera a temperaturas significativamente más bajas, típicamente entre 250 °C y 450 °C. Esto lo hace ideal para recubrir materiales que no pueden soportar altas temperaturas sin cambiar sus propiedades fundamentales.

CVD requiere temperaturas mucho más altas para impulsar las reacciones químicas necesarias, generalmente entre 450 °C y 1050 °C. Este calor elevado puede recocer, ablandar o distorsionar sustratos sensibles al calor como el acero templado o las aleaciones de aluminio.

Geometría del Recubrimiento (Línea de Visión vs. Conforme)

PVD es un proceso de línea de visión. El material de recubrimiento vaporizado viaja en línea recta, lo que significa que solo puede recubrir superficies que puede "ver" desde la fuente. Recubrir formas complejas o orificios internos requiere una utillaje y rotación de piezas complejos para asegurar una cobertura uniforme.

CVD es un proceso conforme (no de línea de visión). Debido a que el recubrimiento se forma a partir de gases que fluyen alrededor de la pieza, puede recubrir uniformemente formas intrincadas, bordes afilados e incluso canales internos con facilidad.

Propiedades de la Película y Adhesión

Los recubrimientos CVD a menudo exhiben una adhesión muy fuerte porque la película está químicamente unida al material del sustrato. La alta temperatura promueve la difusión en la interfaz, creando un vínculo muy duradero.

Los recubrimientos PVD se pueden diseñar para tener una densidad extremadamente alta y una amplia gama de propiedades. Si bien la adhesión es típicamente mecánica, las técnicas modernas de PVD como el sputtering de impulso de alta potencia (HiPIMS) pueden crear películas excepcionalmente bien adheridas.

Comprender las Compensaciones

Ninguna tecnología es una solución universal. Elegir la correcta requiere reconocer sus limitaciones inherentes.

La Limitación de Calor del CVD

El principal inconveniente del CVD tradicional es su alta temperatura de procesamiento. Esto lo descalifica inmediatamente para una gran variedad de aplicaciones que involucran componentes que ya han sido tratados térmicamente para lograr una dureza o tenacidad específicas.

La Limitación Geométrica del PVD

La naturaleza de línea de visión del PVD es su mayor desafío. No tener esto en cuenta puede provocar recubrimientos desiguales o inexistentes en ciertas áreas de una pieza compleja, comprometiendo su rendimiento. Lograr la uniformidad a menudo añade costo y complejidad al proceso.

Preocupaciones Ambientales y de Seguridad

Los procesos CVD frecuentemente utilizan gases precursores que son tóxicos, inflamables o corrosivos. Esto requiere una inversión significativa en protocolos de seguridad, sistemas de manejo de gases y mitigación de residuos, lo que puede convertirlo en una operación más compleja y peligrosa que el PVD. El PVD, al ser un proceso físico en vacío, generalmente se considera más respetuoso con el medio ambiente.

Tomar la Decisión Correcta para Su Aplicación

Su decisión debe guiarse por los requisitos innegociables de su sustrato y el rendimiento final de la pieza.

- Si su enfoque principal es recubrir materiales sensibles al calor (como acero templado o aluminio): PVD es la opción correcta debido a su temperatura de operación significativamente más baja.

- Si su enfoque principal es crear un recubrimiento uniforme en piezas con geometrías internas complejas: CVD es superior porque los gases precursores pueden penetrar y reaccionar en todas las superficies expuestas.

- Si su enfoque principal es la máxima resistencia al desgaste en un sustrato que puede tolerar altas temperaturas: CVD a menudo proporciona una adhesión y calidad de película excepcionales, lo que lo convierte en una opción principal para aplicaciones como herramientas de corte de carburo.

- Si su enfoque principal es la seguridad del proceso y el impacto ambiental: PVD es generalmente la tecnología más simple y "más ecológica", ya que evita los gases peligrosos comunes en muchos procesos CVD.

Al comprender la compensación fundamental entre la deposición física del PVD y la reacción química del CVD, puede seleccionar con confianza la tecnología adecuada para su objetivo de ingeniería específico.

Tabla de Resumen:

| Característica | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Tipo de Proceso | Físico (vaporización y condensación) | Químico (reacción de gas en la superficie) |

| Temperatura de Operación | 250 °C - 450 °C (Baja) | 450 °C - 1050 °C (Alta) |

| Geometría del Recubrimiento | Línea de visión (requiere rotación para formas complejas) | Conforme (uniforme en formas complejas y canales internos) |

| Ideal Para | Materiales sensibles al calor (acero templado, aluminio) | Geometrías complejas, recubrimientos de alta adhesión en sustratos tolerantes al calor |

| Limitación Clave | Limitado a superficies visibles desde la fuente | La alta temperatura puede dañar sustratos sensibles al calor |

¿Aún no está seguro de si PVD o CVD es adecuado para su aplicación específica?

KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles para la deposición de películas delgadas, sirviendo a una amplia gama de necesidades de laboratorio. Nuestros expertos pueden ayudarle a:

- Analizar el material y la geometría de su sustrato para determinar el proceso de recubrimiento óptimo

- Seleccionar el equipo adecuado para sus requisitos específicos de PVD o CVD

- Optimizar sus parámetros de recubrimiento para una calidad y rendimiento de película superiores

No deje los resultados de su recubrimiento al azar: ¡contacte a nuestro equipo técnico hoy mismo para una consulta personalizada y asegúrese de elegir la tecnología correcta para el éxito de su proyecto!

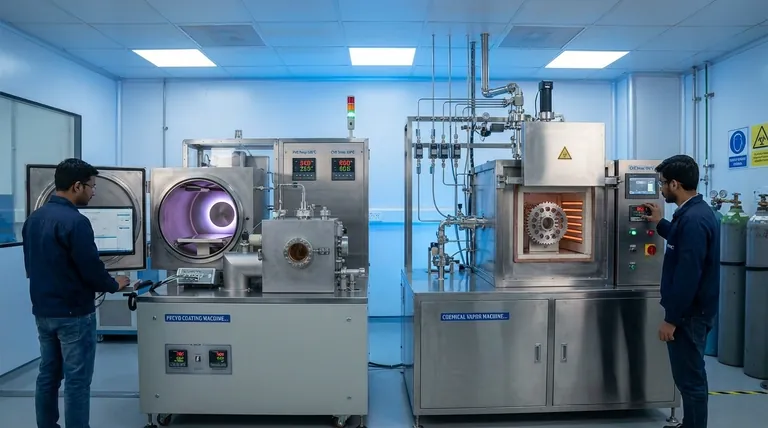

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Qué es el plasma en el proceso CVD? Reducción de las temperaturas de deposición para materiales sensibles al calor

- ¿Qué es la deposición de silicio PECVD? Consiga películas delgadas de alta calidad a baja temperatura

- ¿Cómo funciona la deposición química de vapor asistida por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es la diferencia entre CVD y PECVD? Elija el método de deposición de película delgada correcto

- ¿Qué es la deposición química de vapor asistida por plasma? Logre películas delgadas de alta calidad a baja temperatura