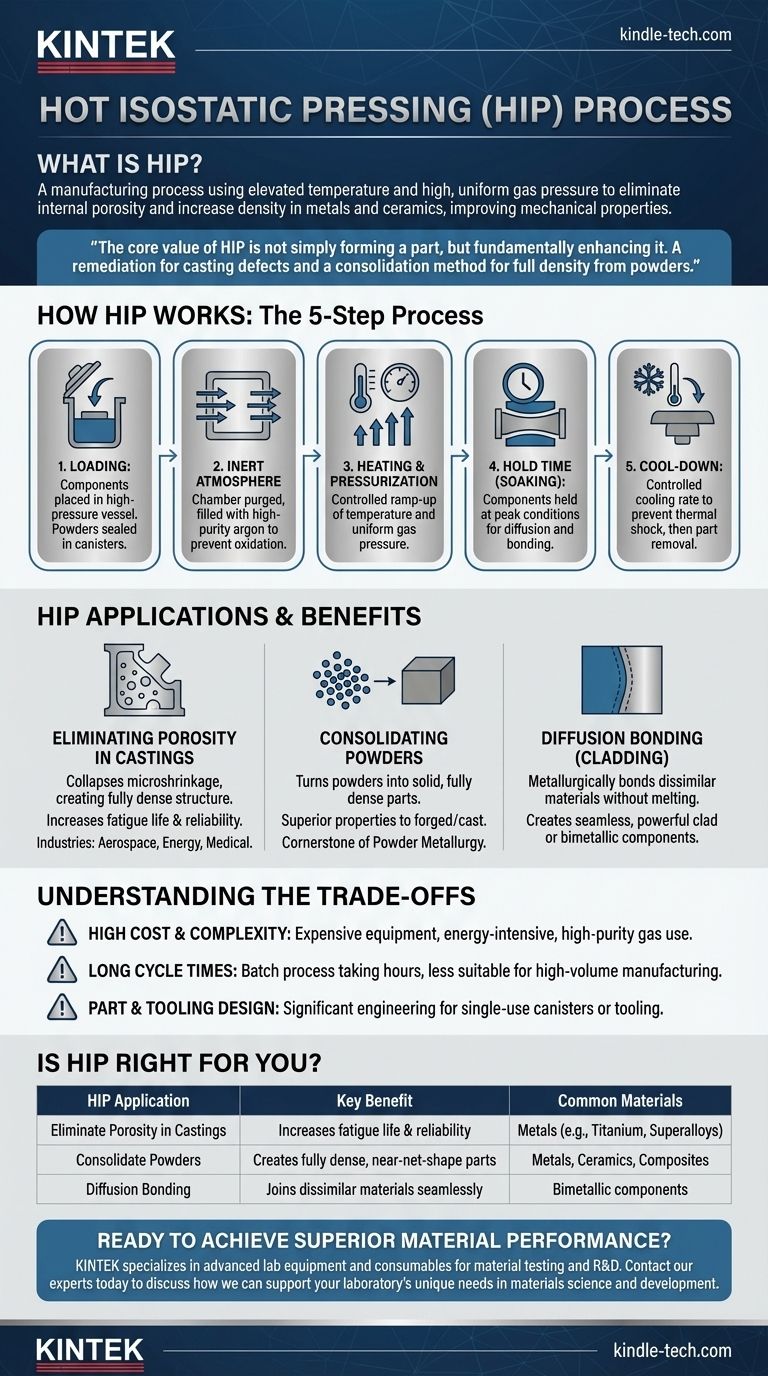

En resumen, el prensado isostático en caliente (HIP) es un proceso de fabricación que somete los componentes a una temperatura elevada y a una alta y uniforme presión de gas. Esta combinación se utiliza para eliminar la porosidad interna y aumentar la densidad de materiales como metales y cerámicas, mejorando drásticamente sus propiedades mecánicas y fiabilidad.

El valor fundamental del HIP no es simplemente formar una pieza, sino mejorarla fundamentalmente. Es un proceso de remediación que cierra los defectos internos en las piezas fundidas y un método de consolidación que crea componentes completamente densos a partir de polvos, logrando un nivel de integridad del material que a menudo es imposible con otros métodos.

¿Cómo funciona el prensado isostático en caliente?

El HIP combina tres elementos críticos —calor, presión y una atmósfera inerte— en un entorno estrictamente controlado para alterar la microestructura de un material para mejor.

El principio fundamental: presión uniforme

La parte "isostática" del nombre es clave. A diferencia del forjado o estampado, que aplican presión desde una dirección específica, el HIP aplica presión uniforme (isostática) desde todos los lados simultáneamente.

Esta presión hidrostática se transmite mediante un gas, asegurando que el componente se comprima de manera uniforme. Esta presión actúa sobre cualquier vacío o poro interno, haciendo que colapsen y se cierren a nivel microscópico.

El proceso paso a paso

Un ciclo HIP típico se gestiona mediante equipos controlados por computadora y sigue una secuencia precisa.

-

Carga: Los componentes se colocan dentro de un recipiente de alta presión. Para consolidar polvos, el polvo se sella primero en un molde flexible o en un recipiente metálico que actúa como una barrera estanca a la presión.

-

Atmósfera inerte: La cámara se purga de aire y se llena con un gas inerte de alta pureza, más comúnmente argón. Esto evita que el material se oxide o reaccione a altas temperaturas.

-

Calentamiento y presurización: La temperatura y la presión se aumentan de manera controlada. La temperatura, presión y duración específicas se adaptan al material que se procesa y al resultado deseado.

-

Tiempo de mantenimiento (Soaking): Los componentes se mantienen a la temperatura y presión máximas durante un período establecido. Durante esta fase, se produce la difusión del material y la deformación plástica, cerrando los poros internos y, en el caso de los polvos, uniendo las partículas.

-

Enfriamiento: El recipiente se enfría a una velocidad controlada para evitar el choque térmico de los componentes. Una vez a una temperatura y presión seguras, las piezas se retiran.

¿Qué problemas resuelve el HIP?

El HIP no es un método de conformado primario, sino un proceso especializado utilizado para tres aplicaciones principales. Se elige cuando los requisitos de rendimiento y fiabilidad de un componente justifican la inversión.

Eliminación de la porosidad en las piezas fundidas

Incluso los procesos de fundición más avanzados pueden dejar pequeños huecos internos llamados microrretracción. Aunque invisibles en la superficie, estos defectos actúan como concentradores de tensión y pueden provocar fallos prematuros.

El HIP colapsa estos huecos, creando una microestructura completamente densa y homogénea. Esto es fundamental para piezas fundidas de alto rendimiento en industrias como la aeroespacial, la energética y los implantes médicos.

Consolidación de polvos

El HIP puede convertir polvos metálicos, cerámicos o compuestos en una pieza sólida y completamente densa. El polvo se coloca en un recipiente sellado con la forma del componente final.

Bajo calor y presión, las partículas de polvo se deforman y difunden entre sí, creando una pieza sólida con propiedades que pueden ser superiores a las de sus equivalentes forjados o fundidos. Este es un pilar de la metalurgia de polvos moderna.

Unión por difusión (Cladding)

El proceso se puede utilizar para unir metalúrgicamente dos o más materiales diferentes sin fundirlos ni utilizar metales de relleno.

Al colocar materiales disímiles en contacto directo dentro del recipiente HIP, el alto calor y la presión promueven la difusión atómica a través de la interfaz. Esto crea una unión potente y sin fisuras, lo que permite la creación de componentes revestidos o bimetálicos con combinaciones de propiedades únicas.

Comprendiendo las ventajas y desventajas

Aunque potente, el HIP es un proceso especializado con consideraciones importantes. No es una solución universal para todos los desafíos de fabricación.

Alto costo y complejidad

El equipo HIP es caro de adquirir y operar. El proceso consume mucha energía y grandes cantidades de costoso gas argón de alta pureza, lo que lo convierte en una inversión significativa.

Tiempos de ciclo largos

Un solo ciclo HIP —incluyendo la carga, el calentamiento, el mantenimiento y el enfriamiento— puede durar muchas horas. Esto lo convierte en un proceso por lotes que es menos adecuado para la fabricación de gran volumen y bajo costo en comparación con los métodos continuos.

Diseño de piezas y herramientas

Para la consolidación de polvos o la unión por difusión, se requiere una ingeniería significativa para diseñar los recipientes o las herramientas. Estas herramientas suelen ser de un solo uso, lo que aumenta el costo y la complejidad general del proceso.

¿Es el prensado isostático en caliente adecuado para su aplicación?

La elección del HIP depende completamente de su objetivo final para el componente.

- Si su objetivo principal es mejorar componentes fundidos críticos: Utilice HIP para eliminar la porosidad interna, aumentando drásticamente la vida útil a la fatiga y la fiabilidad de las piezas utilizadas en aplicaciones aeroespaciales, energéticas o médicas exigentes.

- Si su objetivo principal es crear piezas complejas a partir de materiales avanzados: Utilice HIP para consolidar polvos en un componente completamente denso y con forma casi neta, evitando las limitaciones y el desperdicio del mecanizado tradicional a partir de un bloque sólido.

- Si su objetivo principal es unir materiales disímiles para un rendimiento extremo: Utilice HIP para la unión por difusión para crear piezas sin costuras, unidas metalúrgicamente, que superen a los conjuntos soldados o brazados en entornos corrosivos o de alta temperatura.

Al comprender sus principios, puede aprovechar el HIP no solo como un paso de fabricación, sino como una herramienta estratégica para lograr un rendimiento del material sin precedentes.

Tabla resumen:

| Aplicación HIP | Beneficio clave | Materiales comunes |

|---|---|---|

| Eliminar la porosidad en las piezas fundidas | Aumenta la vida útil a la fatiga y la fiabilidad | Metales (p. ej., titanio, superaleaciones) |

| Consolidar polvos | Crea piezas completamente densas y con forma casi neta | Metales, cerámicas, compuestos |

| Unión por difusión | Une materiales disímiles sin problemas | Componentes bimetálicos |

¿Listo para lograr un rendimiento superior del material para sus componentes críticos? KINTEK se especializa en equipos de laboratorio y consumibles avanzados, incluidas soluciones para pruebas de materiales e I+D en metalurgia de polvos y fabricación avanzada. Nuestra experiencia puede ayudarle a optimizar procesos como el prensado isostático en caliente para mejorar la fiabilidad y durabilidad de sus productos. Contacte hoy mismo con nuestros expertos para analizar cómo podemos satisfacer las necesidades únicas de su laboratorio en ciencia y desarrollo de materiales.

Guía Visual

Productos relacionados

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

- Molde de Prensado Antirrotura para Uso en Laboratorio

La gente también pregunta

- ¿Por qué es esencial un sistema de alto vacío para el prensado en caliente de Ti-22Al-25Nb? Proteja sus aleaciones contra la oxidación

- ¿Por qué es necesario un entorno de alto vacío para la unión por difusión de cobre y berilio? Clave para uniones metálicas superiores

- ¿Cuáles son las ventajas de utilizar un horno de prensado en caliente al vacío? Lograr dureza a nanoescala en la sinterización de materiales

- ¿Cuáles son las ventajas del proceso de SPS para los UHTC? Lograr cerámicas de grano fino y alta resistencia más rápido

- ¿Cuál es la función de un horno de prensa caliente al vacío en la sinterización de cerámicas? Lograr la máxima densidad y pureza.

- ¿Por qué se utiliza un horno de sinterización de prensa caliente al vacío para nano-AlN? Lograr alta densidad y retener nanoestructuras

- ¿Qué proceso físico ocurre con los materiales dentro de un horno de prensado en caliente al vacío? Lograr la densificación completa para materiales superiores

- ¿Cómo influye la precisión del horno de prensado en caliente al vacío en los compuestos SiC/Ti? Domine la calidad de la interfaz para obtener la máxima resistencia