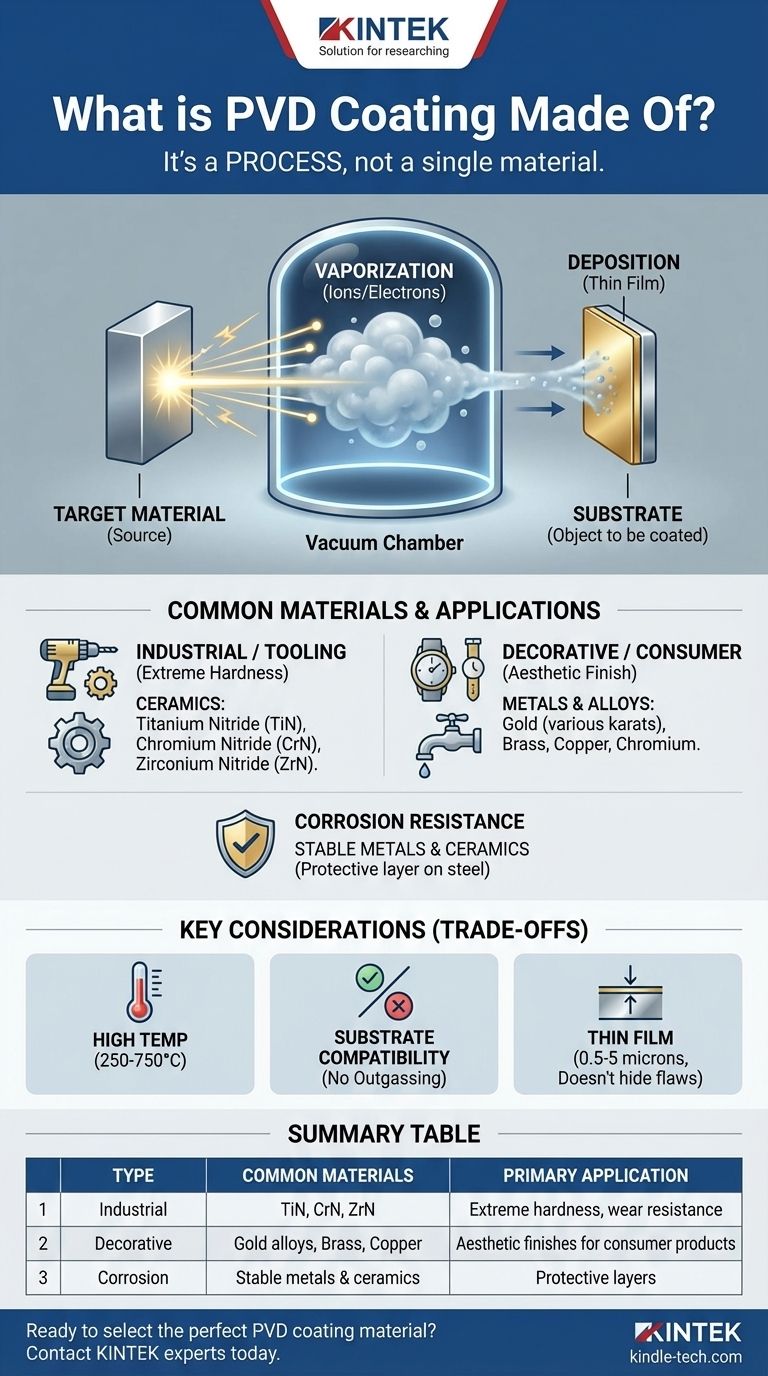

Fundamentalmente, el recubrimiento PVD no está hecho de una sola sustancia. Es una película delgada compuesta por el material específico —o combinación de materiales— que se vaporiza y deposita sobre la superficie de un producto. Los materiales comunes para recubrimientos PVD van desde cerámicas industriales como el Nitruro de Titanio (TiN) para herramientas duraderas hasta metales preciosos como el oro para acabados decorativos.

El concepto más importante a entender es que PVD (Physical Vapor Deposition - Deposición Física de Vapor) es un proceso, no un material. El recubrimiento final está hecho de cualquier material sólido que se elija como el "objetivo" a vaporizar y unir a la superficie del producto en una cámara de vacío de alta tecnología.

Cómo el Proceso Define el Material

La composición de un recubrimiento PVD es un resultado directo del método de deposición. Comprender este proceso aclara por qué no hay una respuesta única a la pregunta de qué está "hecho" el recubrimiento.

El Papel del Material "Objetivo"

Todo el proceso comienza con un material fuente sólido, conocido como el objetivo. Este objetivo es el ingrediente crudo para el recubrimiento.

El objetivo se coloca dentro de una cámara de vacío junto con el objeto a recubrir (el sustrato).

Vaporización y Deposición

Iones o electrones de alta energía bombardean el objetivo, desalojando átomos y vaporizándolos. Este vapor de material luego viaja a través de la cámara de vacío y se condensa sobre el sustrato.

Esta acción forma una película muy delgada y fuertemente unida en la superficie del objeto. El recubrimiento está, literalmente, hecho del material objetivo condensado.

Un Enlace Molecular, No Pintura

A diferencia del chapado o la pintura tradicionales, el PVD cambia las propiedades del metal a nivel molecular.

El resultado es un acabado extremadamente duradero que es altamente resistente a la corrosión y la oxidación, aunque solo tenga de 0.5 a 5 micras de espesor.

Materiales Comunes Utilizados para Recubrimientos PVD

La elección del material objetivo está dictada por el resultado deseado, ya sea dureza extrema, un color específico o resistencia química.

Para Aplicaciones Industriales y de Herramientas

Para aplicaciones que requieren dureza extrema y resistencia al desgaste, como brocas o componentes industriales, se utilizan materiales cerámicos.

El ejemplo más común es el Nitruro de Titanio (TiN), que aumenta significativamente la resistencia y el límite de fatiga del metal subyacente. Otras opciones populares incluyen el Nitruro de Cromo (CrN) y el Nitruro de Zirconio (ZrN).

Para Acabados Decorativos y de Consumo

Cuando la apariencia es el objetivo principal, se utilizan metales y sus aleaciones como material objetivo.

Para el "PVD dorado", el recubrimiento puede estar hecho de latón, cobre o incluso oro real en varios quilates (9k, 18k, 24k). Estos recubrimientos se aplican frecuentemente al acero inoxidable para productos como relojes, joyas y accesorios.

La Importancia del Sustrato

El rendimiento final también depende en gran medida del sustrato, el material que se está recubriendo.

El PVD funciona excepcionalmente bien en todas las familias de acero, metales no ferrosos como el cobre y el aluminio, y metales duros. El recubrimiento imparte propiedades superficiales, pero el sustrato proporciona la integridad estructural.

Comprendiendo las Ventajas y Desventajas

Aunque potente, el proceso PVD tiene requisitos y limitaciones específicos que dictan su uso.

Requisito de Alta Temperatura

El PVD es un proceso de alta temperatura, típicamente realizado entre 250°C y 750°C. Esto significa que el material del sustrato debe ser capaz de soportar estas temperaturas sin deformarse ni degradarse.

No Todos los Materiales Pueden Ser Recubiertos

Debido a que el proceso ocurre en alto vacío, ciertos materiales que "desgasifican" (liberan vapores) no son adecuados.

Por ejemplo, el latón sin una capa galvánica adecuada y la mayoría de los materiales galvanizados no pueden recubrirse eficazmente con PVD.

Una Solución de Película Delgada

El recubrimiento PVD es excepcionalmente delgado. Si bien crea una superficie dura y resistente, no ocultará ni corregirá imperfecciones subyacentes, arañazos o fallas estructurales en el material base.

Tomando la Decisión Correcta para su Objetivo

El material de un recubrimiento PVD siempre se elige para lograr un objetivo de ingeniería o estético específico.

- Si su enfoque principal es la durabilidad extrema y la resistencia al desgaste: Opte por recubrimientos PVD a base de cerámica como el Nitruro de Titanio (TiN) para crear una superficie excepcionalmente dura en herramientas y componentes.

- Si su enfoque principal es un color decorativo específico: Elija un objetivo PVD metálico, como una aleación de oro, latón o cromo, para lograr el acabado visual deseado para productos de consumo.

- Si su enfoque principal es la resistencia a la corrosión: El PVD es una excelente opción para aplicar una capa superficial estable y no reactiva, particularmente sobre un material base como el acero inoxidable.

En última instancia, el material de un recubrimiento PVD es una elección deliberada, seleccionada para impartir cualidades específicas de durabilidad, color o resistencia a la superficie de un producto.

Tabla Resumen:

| Tipo de Recubrimiento | Materiales Comunes | Aplicación Principal |

|---|---|---|

| Industrial / Herramientas | Nitruro de Titanio (TiN), Nitruro de Cromo (CrN), Nitruro de Zirconio (ZrN) | Dureza extrema, resistencia al desgaste para herramientas y componentes |

| Decorativo / Consumo | Aleaciones de oro (9k, 18k, 24k), Latón, Cobre, Cromo | Acabados estéticos para relojes, joyas y accesorios |

| Resistencia a la Corrosión | Varios metales y cerámicas estables y no reactivos | Capas superficiales protectoras en materiales base como el acero inoxidable |

¿Listo para seleccionar el material de recubrimiento PVD perfecto para su proyecto?

En KINTEK, nos especializamos en equipos y consumibles de laboratorio para aplicaciones avanzadas de recubrimiento de superficies. Nuestra experiencia puede ayudarle a:

- Lograr una durabilidad superior con recubrimientos a base de cerámica como el TiN para sus herramientas y componentes industriales.

- Crear impresionantes acabados decorativos con objetivos PVD metálicos para sus productos de consumo.

- Mejorar la resistencia a la corrosión con capas superficiales estables y no reactivas.

Permítanos ayudarle a tomar la decisión correcta de material para cumplir con sus objetivos de ingeniería o estéticos específicos. Contacte a nuestros expertos hoy para discutir sus necesidades de recubrimiento PVD y descubra cómo las soluciones de KINTEK pueden elevar el rendimiento y la apariencia de su producto.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Enfriador de trampa fría directa para vacío

- Esterilizador Autoclave Rápido de Laboratorio de Escritorio 20L 24L para Uso en Laboratorio

La gente también pregunta

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados