En esencia, el efecto de pulverización catódica es un proceso físico en el que los átomos son expulsados de un material sólido —llamado blanco— después de ser bombardeados por partículas energéticas. Este fenómeno no es aleatorio; es el mecanismo fundamental detrás de la deposición por pulverización catódica, una técnica de vacío ampliamente utilizada para aplicar recubrimientos extremadamente delgados y de alto rendimiento en superficies como vidrio, obleas de silicio o plásticos.

La pulverización catódica se entiende mejor no solo como un "efecto", sino como un proceso de fabricación altamente controlado. Utiliza un plasma de gas energizado para crear un vapor a partir de un material fuente sólido, que luego se condensa sobre un sustrato para formar una película delgada uniforme y diseñada con precisión.

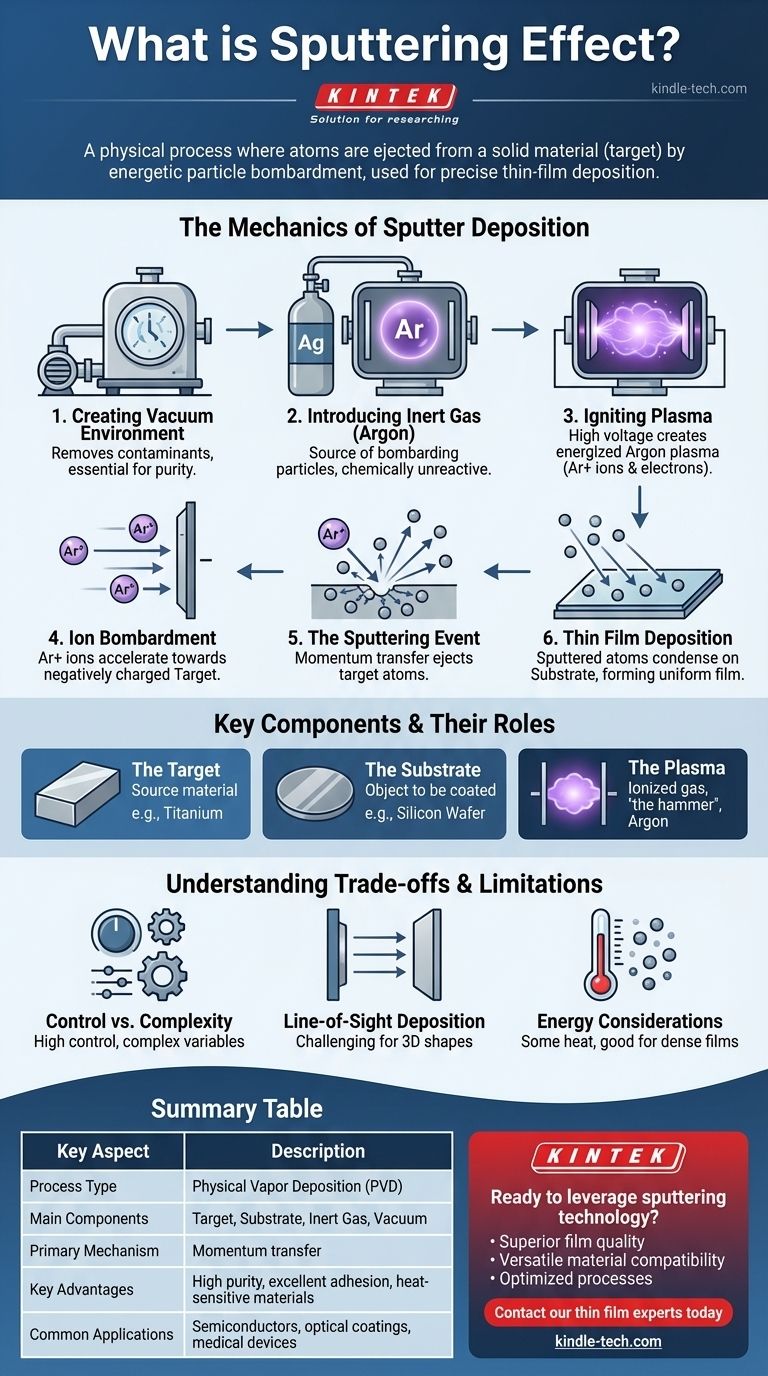

La mecánica de la deposición por pulverización catódica

Para comprender verdaderamente el efecto de pulverización catódica, debe visualizarlo como una secuencia de eventos que ocurren dentro de una cámara de vacío. Cada paso es crítico para producir una película de alta calidad.

Paso 1: Creación del entorno de vacío

Todo el proceso ocurre en una cámara de vacío. Esto es esencial para eliminar el aire y otras partículas que podrían contaminar la película o interferir con el proceso de pulverización catódica.

Paso 2: Introducción de un gas inerte

Se introduce una pequeña cantidad controlada de un gas inerte, más comúnmente Argón (Ar), en la cámara. Este gas no reaccionará químicamente con el material blanco; su único propósito es ser la fuente de las partículas de bombardeo.

Paso 3: Encendido del plasma

Se aplica un fuerte campo eléctrico dentro de la cámara, con el material blanco actuando como cátodo negativo y el sustrato (el objeto a recubrir) actuando como ánodo positivo. Este alto voltaje arranca electrones de los átomos de Argón, creando un plasma, un estado de la materia brillante y energizado que consiste en iones de Argón positivos (Ar+) y electrones libres.

Paso 4: Bombardeo de iones

Los iones de Argón cargados positivamente son acelerados con fuerza por el campo eléctrico y atraídos hacia la superficie del blanco cargada negativamente a velocidades muy altas.

Paso 5: El evento de pulverización catódica

Al impactar, los iones de Argón energéticos transfieren su momento a los átomos del material blanco. Esto desencadena una "cascada de colisiones" dentro de la red atómica del blanco. Cuando esta reacción en cadena llega a la superficie, expulsa átomos del blanco con suficiente energía para superar sus fuerzas de unión superficial.

Esta eyección de átomos del blanco es el efecto de pulverización catódica.

Paso 6: Deposición de película delgada

Los átomos pulverizados viajan a través de la cámara de vacío y aterrizan en el sustrato. A medida que se acumulan, se condensan y se acumulan, átomo por átomo, para formar una película delgada y sólida con un espesor y una estructura controlados con precisión.

Componentes clave y sus funciones

El proceso se basa en unos pocos componentes centrales que trabajan en conjunto.

El blanco

Este es el material fuente para la película. Es un bloque o placa sólida del material que desea depositar, como titanio, aluminio o dióxido de silicio.

El sustrato

Este es el objeto que está recubriendo. La versatilidad de la pulverización catódica permite una amplia gama de sustratos, desde obleas semiconductoras y vidrio arquitectónico hasta implantes médicos y componentes plásticos.

El plasma

El gas ionizado (por ejemplo, plasma de Argón) actúa como el "martillo". Proporciona los iones energéticos necesarios para bombardear el blanco e iniciar el efecto de pulverización catódica.

Comprensión de las ventajas y limitaciones

Aunque potente, la pulverización catódica es un proceso con características específicas que debe considerar.

Control vs. Complejidad

La pulverización catódica ofrece un control inigualable sobre las propiedades de la película, como la densidad, la estructura del grano y la pureza. Sin embargo, este control proviene de la gestión de varias variables (presión del gas, voltaje y potencia), lo que hace que el proceso sea más complejo que métodos más simples como la evaporación térmica.

Deposición en línea de visión

En su forma básica, la pulverización catódica es un proceso en línea de visión. Los átomos pulverizados viajan en líneas relativamente rectas desde el blanco hasta el sustrato. Esto puede dificultar la consecución de un recubrimiento uniforme en formas tridimensionales complejas sin una sofisticada rotación y fijación del sustrato.

Consideraciones energéticas

El bombardeo del sustrato por varias partículas en el plasma puede impartir algo de calor. Si bien la pulverización catódica se considera un proceso "frío" en comparación con la evaporación térmica, aún puede afectar a sustratos extremadamente sensibles al calor. La energía también puede ser un beneficio, promoviendo el crecimiento de películas densas y bien adheridas.

Tomar la decisión correcta para su objetivo

Comprender el efecto de pulverización catódica le ayuda a decidir cuándo y cómo aprovecharlo para un resultado de ingeniería específico.

- Si su objetivo principal es crear películas de alta pureza y densidad: La pulverización catódica es una excelente opción debido al ambiente de vacío limpio y al proceso de deposición energética.

- Si su objetivo principal es recubrir materiales sensibles al calor como plásticos: La pulverización catódica a menudo se prefiere sobre los métodos de alta temperatura porque transfiere significativamente menos calor al sustrato.

- Si su objetivo principal es lograr propiedades eléctricas u ópticas específicas: El control de grano fino de la pulverización catódica permite el ajuste preciso de las características de la película, como la resistividad, la reflectividad y la transparencia.

Comprender el efecto de pulverización catódica transforma su perspectiva de simplemente conocer una definición a comprender una poderosa herramienta para la ingeniería avanzada de materiales.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Tipo de proceso | Deposición física de vapor (PVD) utilizando bombardeo de partículas energéticas |

| Componentes principales | Material blanco, sustrato, gas inerte (Argón), cámara de vacío |

| Mecanismo principal | Transferencia de momento de iones de gas a átomos del blanco que provoca la eyección |

| Ventajas clave | Películas de alta pureza, excelente adhesión, funciona con materiales sensibles al calor |

| Aplicaciones comunes | Fabricación de semiconductores, recubrimientos ópticos, dispositivos médicos |

¿Listo para aprovechar la tecnología de pulverización catódica para sus necesidades de recubrimiento de precisión?

En KINTEK, nos especializamos en equipos de laboratorio avanzados y consumibles para la deposición de película delgada. Nuestras soluciones de pulverización catódica ayudan a laboratorios y fabricantes a lograr:

• Calidad de película superior con control preciso del espesor • Compatibilidad de materiales versátil para diversos materiales blanco • Procesos optimizados para escalas de investigación y producción

Ya sea que trabaje con obleas semiconductoras, componentes ópticos o sustratos especializados, nuestra experiencia garantiza que obtenga el sistema de pulverización catódica adecuado para sus requisitos específicos.

Contacte hoy mismo a nuestros expertos en películas delgadas para analizar cómo el equipo de pulverización catódica de KINTEK puede mejorar sus aplicaciones de recubrimiento e impulsar su innovación.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?