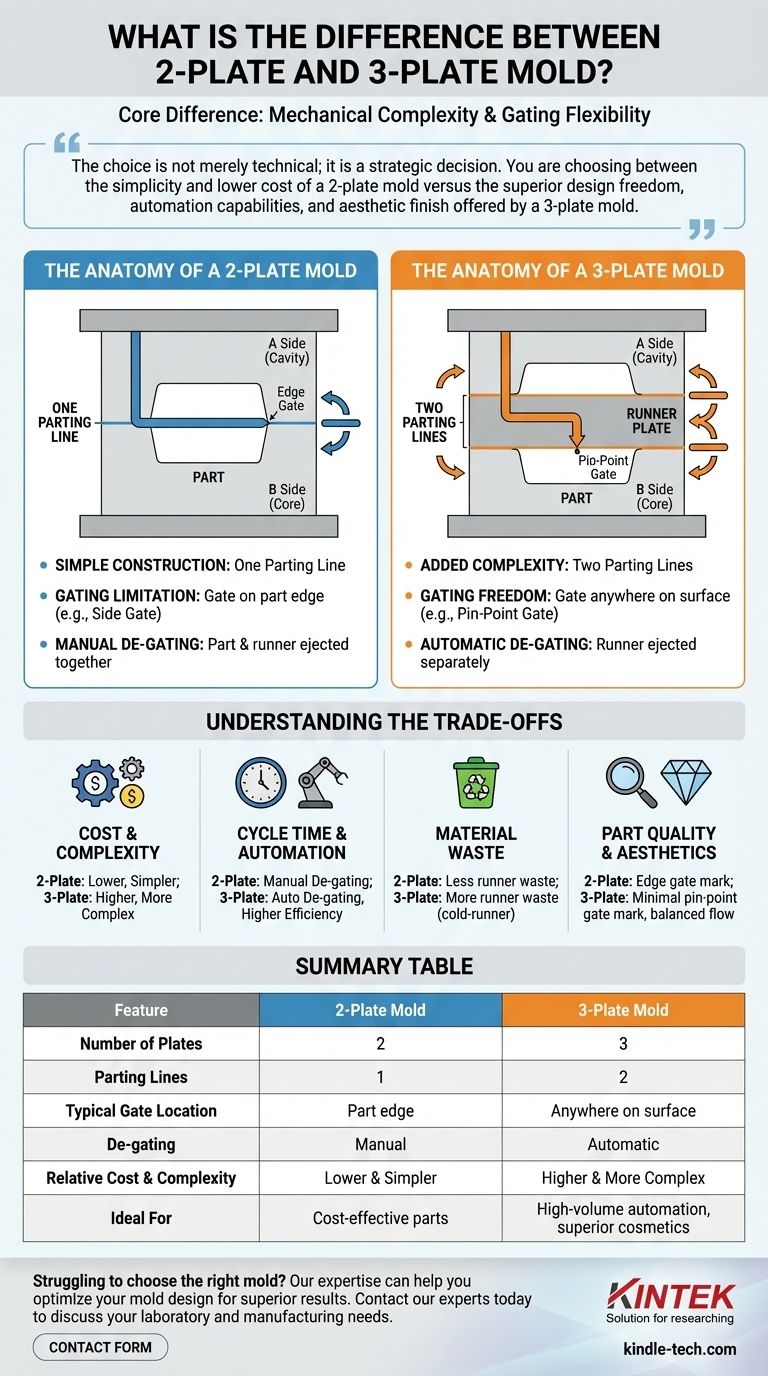

En esencia, la diferencia entre un molde de inyección de 2 placas y uno de 3 placas radica en su complejidad mecánica, lo que dicta directamente dónde se puede inyectar el plástico fundido en la pieza, un concepto conocido como "sistema de alimentación". Un molde de 2 placas es más simple y generalmente alimenta por el borde de la pieza, mientras que un molde de 3 placas más complejo añade una tercera placa para crear una trayectoria separada para el plástico, permitiendo que se alimente en casi cualquier parte de la superficie de la pieza.

La elección no es meramente técnica; es una decisión estratégica. Se elige entre la simplicidad y el menor costo de un molde de 2 placas frente a la libertad de diseño superior, las capacidades de automatización y el acabado estético que ofrece un molde de 3 placas.

La anatomía de un molde de 2 placas

Un molde de 2 placas es el tipo de construcción de molde de inyección más común y directo. Su diseño se define por su simplicidad.

Construcción simple: una línea de partición

Un molde de 2 placas consta de dos secciones principales, el lado "A" (cavidad) y el lado "B" (núcleo), que se unen en un único plano. Este punto de unión se llama línea de partición.

Cuando el molde se abre, se separa solo en esta única línea de partición para expulsar la pieza terminada, junto con su sistema de colada adjunto.

La limitación de la entrada y la colada

En un molde de 2 placas, la colada (el canal que transporta el plástico desde la boquilla de la máquina hasta la pieza) debe existir en la misma línea de partición que la pieza misma.

Esta restricción estructural significa que la entrada (la pequeña abertura por donde el plástico entra en la cavidad de la pieza) debe ubicarse en el perímetro de la pieza. Esto lleva a tipos de entrada comunes como entradas de borde o entradas laterales.

Requisito de desbarbado manual

Debido a que la pieza y la colada se moldean en el mismo plano y se conectan en la línea de partición, se expulsan como una sola unidad. Esto requiere una operación secundaria, a menudo manual, para separar la colada de la pieza terminada.

La anatomía de un molde de 3 placas

Un molde de 3 placas introduce una "placa de colada" entre la placa de sujeción superior y la placa de la cavidad, añadiendo una capa de complejidad para una ventaja significativa.

Complejidad añadida: dos líneas de partición

La característica definitoria de un molde de 3 placas es el uso de dos líneas de partición. El molde se abre en dos etapas separadas.

Primero, se crea una abertura para liberar el sistema de colada. Luego, una segunda abertura en la línea de partición principal permite la expulsión de la pieza terminada.

Liberando la libertad de entrada

Esta acción de doble partición es la clave. El sistema de colada reside en un plano separado de la pieza, conectado por una "caída" que pasa a través de la placa central.

Esto permite que la entrada se coloque prácticamente en cualquier lugar de la superficie de la pieza, no solo en el borde. Permite el uso de entradas de punta de alfiler, que son ideales para un flujo de plástico equilibrado y para superficies cosméticas donde la marca de la entrada debe ser mínima u oculta.

Desbarbado automático por diseño

A medida que el molde de 3 placas se abre, el movimiento inicial aleja la pieza de la entrada de punta de alfiler, cortando automáticamente la conexión.

El sistema de colada se expulsa por separado de la pieza, eliminando la necesidad de un proceso de desbarbado manual. Esta es una ventaja crítica para la producción automatizada de alto volumen.

Comprendiendo las compensaciones

Elegir entre estos dos tipos de moldes implica equilibrar el costo, la calidad y la eficiencia de la producción.

Costo y complejidad

Un molde de 3 placas es más intrincado de diseñar, fabricar y mantener. La placa adicional, los mecanismos y la precisión requerida lo hacen significativamente más caro de entrada que un molde de 2 placas.

Tiempo de ciclo y automatización

Aunque un molde de 3 placas tiene una secuencia de apertura más compleja que puede aumentar ligeramente el tiempo de ciclo mecánico, su capacidad para desbarbar automáticamente a menudo resulta en un menor tiempo de producción neto y costos de mano de obra reducidos por pieza.

Desperdicio de material

En una configuración de colada fría, un molde de 3 placas suele tener un sistema de colada más extenso y complejo. Esto resulta en más desperdicio de plástico por ciclo, lo que puede ser un factor de costo significativo dependiendo del precio del material.

Calidad y estética de la pieza

Para piezas grandes y planas, un molde de 3 placas permite la alimentación central, lo que promueve un flujo de plástico más uniforme y equilibrado. Esto reduce drásticamente el riesgo de defectos como la deformación. Las pequeñas entradas de punta de alfiler también dejan una marca mucho menos perceptible que las entradas de borde de un molde de 2 placas.

Tomar la decisión correcta para su diseño

Su decisión debe estar impulsada por los requisitos específicos de su pieza y sus objetivos de producción.

- Si su enfoque principal es la rentabilidad y la simplicidad: Un molde de 2 placas es la elección estándar, especialmente si una marca de entrada en el borde de la pieza es aceptable y los volúmenes de producción no exigen una automatización completa.

- Si su enfoque principal es la calidad de la pieza para componentes grandes: Un molde de 3 placas es superior para piezas grandes y planas que necesitan alimentación central para asegurar un flujo equilibrado y prevenir la deformación.

- Si su enfoque principal es la apariencia estética y la automatización: Un molde de 3 placas es la mejor opción, ya que su alimentación de punta de alfiler deja un vestigio mínimo y su acción de corte automático es ideal para la fabricación de alto volumen y "sin supervisión".

Comprender esta diferencia fundamental en las herramientas le permite tomar decisiones informadas de diseño y fabricación que se alinean con los objetivos específicos de costo, calidad y producción de su proyecto.

Tabla resumen:

| Característica | Molde de 2 Placas | Molde de 3 Placas |

|---|---|---|

| Número de Placas | 2 | 3 |

| Líneas de Partición | 1 | 2 |

| Ubicación Típica de la Entrada | Borde de la pieza (ej., entrada lateral) | Cualquier parte de la superficie de la pieza (ej., entrada de punta de alfiler) |

| Desbarbado | Manual | Automático |

| Costo y Complejidad Relativos | Menor y más Simple | Mayor y más Complejo |

| Ideal Para | Piezas rentables, diseños simples | Automatización de alto volumen, estética superior, piezas grandes y planas |

¿Le cuesta elegir el molde adecuado para su pieza de plástico? La decisión entre un molde de 2 placas y uno de 3 placas es fundamental para el costo, la calidad y la velocidad de producción de su proyecto. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles que respaldan todo el proceso de moldeo por inyección, desde el prototipado hasta la producción de alto volumen. Nuestra experiencia puede ayudarle a optimizar el diseño de su molde para obtener resultados superiores. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus necesidades de laboratorio y fabricación.

Guía Visual

Productos relacionados

- Moldes de Prensado Isostático para Laboratorio

- Homogeneizador de Laboratorio de Alto Rendimiento para I+D Farmacéutica, Cosmética y Alimentaria

- Lámina y Placa de Titanio de Alta Pureza para Aplicaciones Industriales

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

- Soportes personalizados de PTFE para obleas para laboratorios y procesamiento de semiconductores

La gente también pregunta

- ¿Cuál es la diferencia entre el moldeo por inyección de 2 placas y el de 3 placas? Elija el molde adecuado para su proyecto

- ¿Por qué son necesarios los moldes de grafito para el prensado en caliente de ZrB2-SiC? Desbloquee el sinterizado de cerámica de alto rendimiento

- ¿Cuál es el propósito del papel de grafito en los moldes de baterías de estado sólido? Optimizar el sinterizado y la extracción de muestras

- ¿Cuál es el papel físico de los moldes de grafito durante el prensado en caliente al vacío de cuerpos en verde compuestos de Cu-Al2O3?

- ¿Qué es un inserto en la fundición? Una herramienta estratégica para piezas complejas y multimateriales

- ¿Qué requisitos técnicos deben cumplir los moldes especializados que soportan presión? Optimizar la densificación de electrolitos de sulfuro

- ¿Qué es el método del molde a presión? Una guía para formas cerámicas consistentes y detalladas

- ¿Qué papel juegan los moldes de grafito de alta resistencia durante el prensado en caliente al vacío? Mejora la precisión en compuestos de CuAlMn