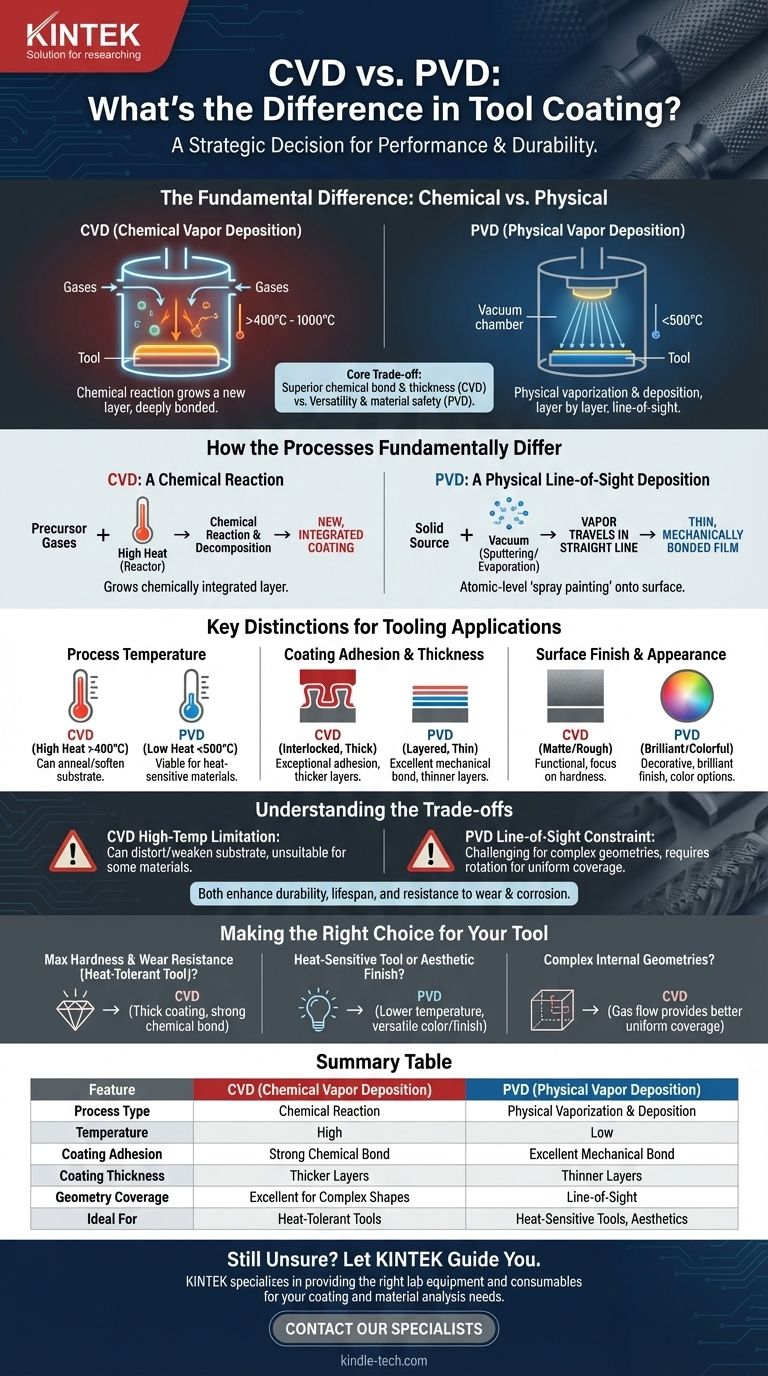

La diferencia fundamental entre la deposición química de vapor (CVD) y la deposición física de vapor (PVD) radica en cómo se aplica el material de recubrimiento a la superficie de la herramienta. CVD utiliza una reacción química en la que los gases precursores forman un nuevo recubrimiento directamente sobre el sustrato a altas temperaturas. En contraste, PVD es un proceso físico que vaporiza un material sólido en el vacío y lo deposita, capa por capa, sobre la herramienta a temperaturas mucho más bajas.

La elección entre CVD y PVD es una decisión estratégica que equilibra el enlace químico superior y el grosor del CVD a alta temperatura frente a la versatilidad y seguridad del material del PVD a menor temperatura. La elección correcta se determina completamente por el material base de la herramienta y su aplicación prevista.

Cómo difieren fundamentalmente los procesos

Para seleccionar el recubrimiento correcto, primero debe comprender el mecanismo central de cada método. No son procesos intercambiables; son fundamentalmente diferentes en su enfoque para construir una capa superficial.

CVD: Una reacción química en la superficie

En la deposición química de vapor, la herramienta se coloca en una cámara de reactor y se calienta a una temperatura alta. Luego se introducen gases precursores volátiles.

Estos gases reaccionan entre sí y con la superficie de la herramienta, descomponiéndose para formar un material de recubrimiento completamente nuevo, denso y fuertemente unido. Es menos como pintar una superficie y más como cultivar una nueva capa que está químicamente integrada con el sustrato.

PVD: Deposición física de línea de visión

En la deposición física de vapor, el proceso se lleva a cabo en una cámara de vacío. Un material fuente sólido (como titanio o cromo) se vaporiza mediante métodos como la pulverización catódica (sputtering) o la evaporación.

Este vapor viaja en línea recta y se condensa sobre la superficie más fría de la herramienta, formando una película delgada y adherida. Este es un proceso mecánico o físico, muy parecido a pintar con aerosol a nivel atómico, sin una transformación química del material de recubrimiento en sí.

Distinciones clave para aplicaciones de herramientas

Las diferencias en el proceso conducen a distinciones críticas en el rendimiento, la apariencia y qué herramientas pueden recubrirse de manera segura.

Temperatura del proceso

Este es a menudo el factor decisivo más importante. CVD es un proceso de alta temperatura, que opera típicamente entre 400 °C y 1000 °C.

PVD, por otro lado, es un proceso mucho más frío. Esta temperatura más baja lo convierte en la única opción viable para recubrir sustratos sensibles al calor, como ciertos aceros para herramientas o materiales cuya dureza (temple) se arruinaría por el calor alto del CVD.

Adhesión y espesor del recubrimiento

Debido a que el CVD implica una reacción química, el recubrimiento resultante está profundamente entrelazado con el sustrato, proporcionando una adhesión excepcional. Los recubrimientos CVD también se pueden aplicar en capas más gruesas.

Los recubrimientos PVD tienen una excelente adhesión, pero están unidos mecánicamente a la superficie en lugar de crecer químicamente a partir de ella. Estos recubrimientos son típicamente mucho más delgados que los recubrimientos CVD.

Acabado superficial y apariencia

PVD es reconocido por producir un acabado brillante y decorativo y se puede aplicar en una amplia gama de colores. Esto lo hace ideal para aplicaciones donde la apariencia es un factor.

Los recubrimientos CVD son principalmente funcionales, enfocados en la dureza y la resistencia al desgaste, y típicamente no ofrecen el mismo nivel de control estético.

Comprender las compensaciones

Ningún método es universalmente superior. Su elección implica aceptar un conjunto específico de ventajas y limitaciones.

La limitación de alta temperatura del CVD

El principal inconveniente del CVD es su calor. Si bien este calor crea un enlace muy fuerte, también puede revenir, ablandar o distorsionar el material subyacente de la herramienta. Es completamente inadecuado para materiales que no pueden soportar estas temperaturas sin perder sus propiedades estructurales esenciales.

La restricción de línea de visión del PVD

Debido a que el PVD deposita material en línea recta desde la fuente, puede ser difícil lograr un recubrimiento uniforme en herramientas con formas complejas o canales internos profundos. A menudo, las piezas deben girarse para garantizar una cobertura uniforme. Los gases CVD, por el contrario, pueden fluir alrededor y dentro de geometrías complejas, proporcionando un recubrimiento más uniforme.

Durabilidad y resistencia

Ambos procesos mejoran significativamente la durabilidad, la vida útil y la resistencia al desgaste y la corrosión de una herramienta. CVD a menudo proporciona una superficie más dura y más resistente al desgaste debido a su grosor y enlace químico, lo que lo convierte en una opción clásica para herramientas de corte exigentes hechas de materiales como el carburo cementado. PVD ofrece excelentes mejoras en lubricidad y resistencia al desgaste en una gama más amplia de materiales de herramientas.

Tomar la decisión correcta para su herramienta

Su aplicación específica y el material de la herramienta dictan la opción óptima. La decisión no debe basarse en qué proceso es "mejor" en el vacío, sino cuál es apropiado para el trabajo.

- Si su enfoque principal es la máxima dureza y resistencia al desgaste en una herramienta tolerante al calor (como insertos de carburo): CVD es a menudo la opción superior debido a su recubrimiento más grueso y su enlace químico increíblemente fuerte.

- Si su enfoque principal es recubrir un acero para herramientas sensible al calor o necesita un acabado estético: PVD es la única opción viable debido a su menor temperatura de proceso y versatilidad en color y acabado.

- Si su enfoque principal es recubrir una herramienta con geometrías internas complejas: La naturaleza basada en gas del CVD generalmente proporciona una cobertura más uniforme en áreas de difícil acceso en comparación con el proceso PVD de línea de visión.

Comprender estos principios básicos convierte la decisión de una suposición a una elección de ingeniería calculada.

Tabla de resumen:

| Característica | CVD (Deposición Química de Vapor) | PVD (Deposición Física de Vapor) |

|---|---|---|

| Tipo de Proceso | Reacción Química | Vaporización y Deposición Física |

| Temperatura | Alta (400°C - 1000°C) | Baja (Típicamente < 500°C) |

| Adhesión del Recubrimiento | Fuerte Enlace Químico | Excelente Enlace Mecánico |

| Espesor del Recubrimiento | Capas Más Gruesas | Capas Más Delgadas |

| Cobertura de Geometría | Excelente para Formas Complejas | Línea de Visión (Puede Requerir Rotación) |

| Ideal Para | Herramientas Tolerantes al Calor (p. ej., Carburo) | Herramientas Sensibles al Calor, Acabados Estéticos |

¿Aún no está seguro de qué proceso de recubrimiento es el mejor para sus herramientas específicas?

La elección entre CVD y PVD es fundamental para maximizar el rendimiento y la vida útil de su herramienta. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles adecuados para sus necesidades de análisis de materiales y recubrimiento. Nuestros expertos pueden ayudarlo a navegar estas decisiones técnicas para garantizar resultados óptimos para su laboratorio o entorno de producción.

Contacte a nuestros especialistas hoy mismo para discutir sus requisitos de recubrimiento de herramientas y descubrir cómo las soluciones de KINTEK pueden mejorar sus operaciones.

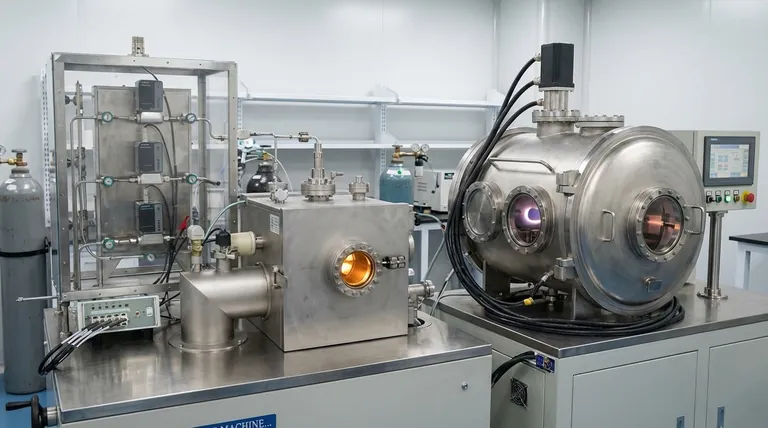

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Horno de Tubo de Cuarzo de Laboratorio Vertical Horno Tubular

La gente también pregunta

- ¿Qué materiales se depositan en PECVD? Descubra los materiales versátiles de película delgada para su aplicación

- ¿Qué es la deposición de silicio PECVD? Consiga películas delgadas de alta calidad a baja temperatura

- ¿Cuál es la diferencia entre CVD y PECVD? Elija el método de deposición de película delgada correcto

- ¿Para qué se utiliza la PECVD? Logre películas delgadas de alto rendimiento a baja temperatura

- ¿Cómo funciona la deposición química de vapor asistida por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura