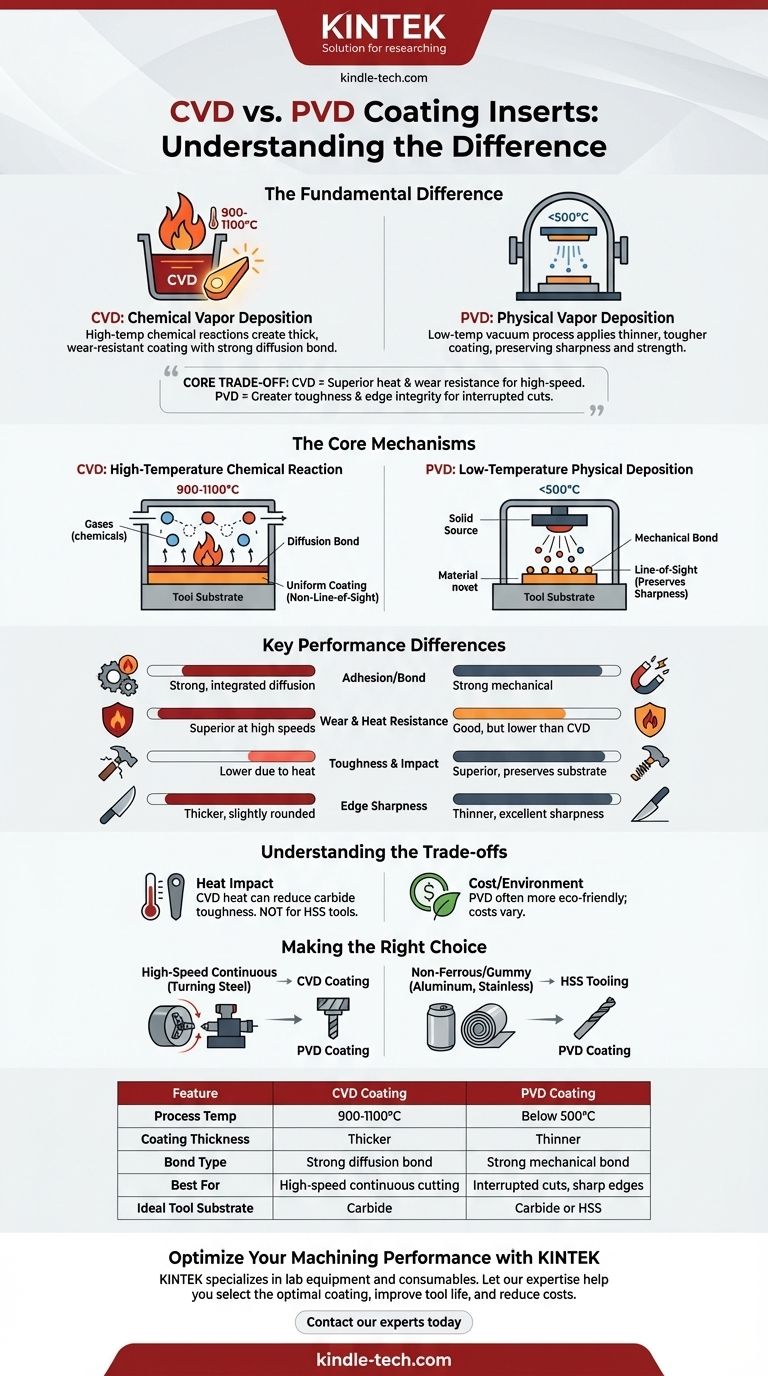

La diferencia fundamental entre los recubrimientos CVD y PVD radica en su proceso de aplicación y las propiedades resultantes. La Deposición Química de Vapor (CVD) utiliza altas temperaturas y reacciones químicas para crear un recubrimiento grueso y resistente al desgaste con un enlace químico muy fuerte con la herramienta. La Deposición Física de Vapor (PVD) utiliza temperaturas más bajas en el vacío para aplicar un recubrimiento más delgado y resistente que conserva mejor la nitidez y la resistencia originales de la herramienta.

El compromiso central es simple: CVD proporciona una resistencia superior al calor y al desgaste para cortes continuos y de alta velocidad, mientras que PVD ofrece mayor tenacidad e integridad del filo para cortes interrumpidos y aplicaciones donde la nitidez de la herramienta es crítica.

Los mecanismos centrales: cómo funcionan

Para comprender qué recubrimiento elegir, primero debe entender cómo se aplica cada uno. El proceso dicta directamente el rendimiento final del inserto de corte.

Deposición Química de Vapor (CVD)

CVD es un proceso de alta temperatura, que generalmente se ejecuta entre 900 y 1100 °C. Los productos químicos gaseosos reaccionan dentro de una cámara, lo que provoca que se forme una nueva capa de material y se difunda en la superficie del sustrato de la herramienta.

Esto crea un enlace de difusión excepcionalmente fuerte e intermezclado entre el recubrimiento y el inserto. Debido a que es una reacción química que involucra gases, CVD no es un proceso de "línea de visión", lo que da como resultado un recubrimiento muy uniforme, incluso en formas complejas.

Deposición Física de Vapor (PVD)

PVD es un proceso de temperatura más baja, que generalmente opera por debajo de los 500 °C dentro de un entorno de alto vacío. Se vaporiza una fuente de material sólido (como titanio) y los átomos o moléculas resultantes se depositan físicamente en la superficie de la herramienta.

Este proceso crea un fuerte enlace mecánico pero carece de la difusión profunda de CVD. PVD es un proceso de línea de visión, lo que da como resultado recubrimientos más delgados que son excelentes para preservar los detalles finos de un filo de corte afilado.

Diferencias clave de rendimiento explicadas

Las diferencias en el proceso de aplicación conducen a ventajas y desventajas distintas en un entorno de mecanizado del mundo real.

Adhesión y resistencia del enlace

El proceso de difusión a alta temperatura de CVD crea un enlace fundamentalmente más fuerte con el sustrato. Esto lo hace altamente resistente a la deslaminación bajo cargas térmicas extremas.

Resistencia al desgaste y al calor

Los recubrimientos CVD, particularmente aquellos que utilizan óxido de aluminio (Al2O3), ofrecen una estabilidad química y una dureza excepcionales a altas temperaturas. Esto los hace ideales para aplicaciones de corte de alta velocidad que generan un calor significativo, como el torneado de acero.

Tenacidad y resistencia al impacto

PVD es el claro ganador aquí. La temperatura de proceso más baja no degrada la tenacidad inherente del sustrato de carburo. Las capas PVD más delgadas también tienen tensiones internas más bajas, lo que las hace menos propensas a microfisuras durante cortes interrumpidos como el fresado.

Nitidez del filo y acabado

La aplicación más delgada de PVD preserva la nitidez original del filo de corte rectificado. Esto es fundamental para mecanizar materiales gomosos como el aluminio o para operaciones de acabado donde un corte limpio es primordial. El recubrimiento más grueso de CVD puede redondear ligeramente el filo.

Comprender los compromisos

Elegir entre CVD y PVD es una cuestión de equilibrar prioridades contrapuestas. No existe un único recubrimiento "mejor" para todas las situaciones.

El impacto del calor en el sustrato

Este es el compromiso más crítico. El calor extremo del proceso CVD puede reducir la tenacidad del carburo subyacente. Para las herramientas hechas de acero rápido (HSS), CVD no es una opción, ya que el calor arruinaría el temple de la herramienta y provocaría su distorsión.

Opciones de material de recubrimiento

Históricamente, CVD ha sido superior para aplicar recubrimientos de Al2O3 altamente estables. Sin embargo, la tecnología PVD moderna ha ampliado su gama de materiales (como TiN y TiAlN) y está mejorando continuamente su rendimiento, cerrando la brecha en muchas áreas.

Costo e impacto ambiental

Aunque los costos varían, los procesos PVD a menudo se consideran más respetuosos con el medio ambiente, ya que no producen los mismos subproductos químicos peligrosos que algunos procesos CVD.

Tomar la decisión correcta para su aplicación

Su decisión final siempre debe basarse en las demandas específicas de su operación de mecanizado.

- Si su enfoque principal es el corte continuo a alta velocidad (por ejemplo, torneado de acero): Elija un inserto con recubrimiento CVD por su calor superior y resistencia al desgaste del flanco.

- Si su enfoque principal es el corte interrumpido (por ejemplo, fresado, taladrado): Elija un inserto con recubrimiento PVD por su tenacidad superior y resistencia al astillado.

- Si su enfoque principal es el mecanizado de materiales no ferrosos o pegajosos (por ejemplo, aluminio, acero inoxidable): Elija un inserto con recubrimiento PVD para mantener un filo de corte más afilado y reducir la rebaba de soldadura.

- Si utiliza herramientas HSS: Debe utilizar PVD, ya que su baja temperatura de proceso no dañará la herramienta.

En última instancia, seleccionar la tecnología de recubrimiento correcta consiste en hacer coincidir las propiedades de la herramienta con los desafíos específicos del material y del corte.

Tabla de resumen:

| Característica | Recubrimiento CVD | Recubrimiento PVD |

|---|---|---|

| Temperatura del proceso | 900-1100°C | Por debajo de 500°C |

| Grosor del recubrimiento | Más grueso | Más delgado |

| Tipo de enlace | Fuerte enlace de difusión | Fuerte enlace mecánico |

| Ideal para | Corte continuo de alta velocidad (p. ej., torneado de acero) | Cortes interrumpidos, filos afilados (p. ej., fresado, aluminio) |

| Sustrato de herramienta ideal | Carburo | Carburo o acero rápido (HSS) |

Optimice su rendimiento de mecanizado con la solución de recubrimiento adecuada

Elegir entre recubrimientos CVD y PVD es fundamental para maximizar la vida útil de la herramienta, la productividad y la calidad de la pieza. La elección incorrecta puede provocar fallos prematuros de la herramienta, malos acabados superficiales y un mayor tiempo de inactividad.

KINTEK se especializa en equipos de laboratorio y consumibles, al servicio de las necesidades del laboratorio. Nuestra experiencia en ciencia de materiales y tecnología de herramientas de corte puede ayudarle a:

- Seleccionar el recubrimiento óptimo para su material y operación de mecanizado específicos

- Mejorar la vida útil y la eficiencia de la herramienta con la tecnología de recubrimiento adecuada

- Reducir los costos de mecanizado minimizando los cambios de herramienta y el tiempo de inactividad

No deje el rendimiento de su mecanizado al azar. Póngase en contacto con nuestros expertos hoy mismo para una consulta personalizada sobre la mejor solución de recubrimiento para su aplicación. Permítanos ayudarle a lograr resultados superiores y maximizar su retorno de la inversión.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Horno Tubular de 1200℃ con Tubo de Cuarzo para Laboratorio

- Máquina de corte de laboratorio de sierra de alambre de precisión con banco de trabajo de 800 mm x 800 mm para corte circular pequeño de alambre único de diamante

La gente también pregunta

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas

- ¿Todos los diamantes cultivados en laboratorio son CVD? Entendiendo los dos métodos principales

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación