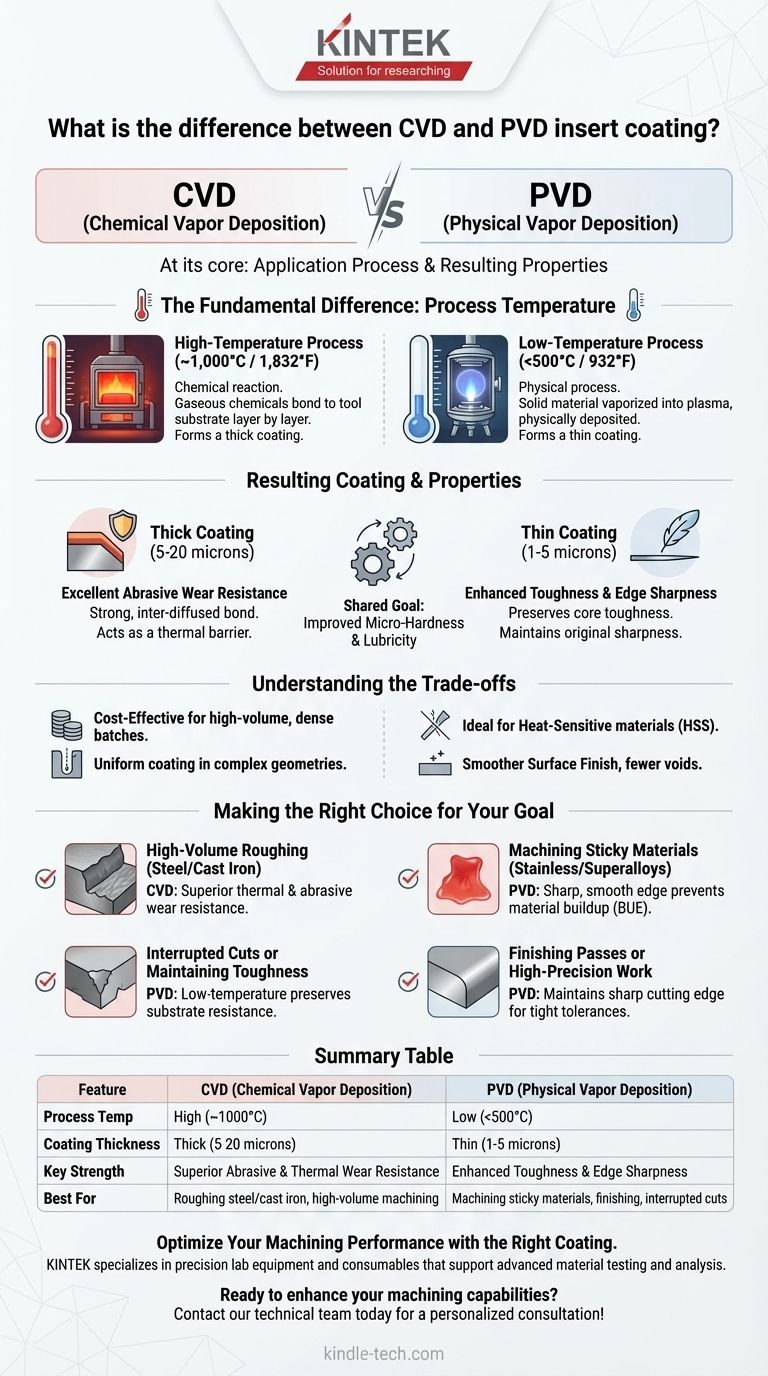

En esencia, la diferencia entre los recubrimientos CVD y PVD para insertos de herramientas de corte se reduce al proceso de aplicación y a las propiedades resultantes. La Deposición Química de Vapor (CVD) es un proceso de alta temperatura que crea recubrimientos gruesos y altamente resistentes al desgaste, mientras que la Deposición Física de Vapor (PVD) es un proceso de baja temperatura que produce recubrimientos más delgados, lisos y tenaces.

La elección no se trata de qué recubrimiento es universalmente "mejor", sino de hacer coincidir las características del recubrimiento con las demandas específicas de la aplicación de mecanizado. El CVD sobresale en entornos abrasivos y de alta temperatura, mientras que el PVD proporciona la tenacidad y el filo necesarios para materiales más delicados o exigentes.

La diferencia fundamental: temperatura del proceso

El método de fabricación es la distinción principal entre CVD y PVD y determina todas las demás características del recubrimiento final.

CVD (Deposición Química de Vapor): El proceso de alta temperatura

El CVD implica una reacción química a temperaturas muy altas, típicamente alrededor de 1.000°C (1.832°F). Los productos químicos gaseosos reaccionan en una cámara y se unen al sustrato de la herramienta, formando una capa de recubrimiento.

Este proceso de alta temperatura crea una unión interdifundida extremadamente fuerte entre el recubrimiento y la herramienta. El resultado es un recubrimiento grueso (típicamente de 5 a 20 micras) con una adhesión excepcional.

PVD (Deposición Física de Vapor): El proceso de baja temperatura

El PVD es un proceso físico que se lleva a cabo a temperaturas mucho más bajas, generalmente por debajo de 500°C (932°F). En un vacío, un material de recubrimiento sólido se vaporiza en un plasma y luego se deposita físicamente sobre la superficie de la herramienta.

Este método es más como una "pintura en aerosol" de átomos en línea de visión. Resulta en un recubrimiento delgado (típicamente de 1 a 5 micras) que se une mecánicamente, no químicamente, a la herramienta.

Cómo el proceso se traduce en rendimiento

Las diferencias de temperatura y espesor impactan directamente en cómo se desempeñará un inserto recubierto en un corte.

CVD: Resistencia superior al desgaste abrasivo

La naturaleza gruesa y dura de los recubrimientos CVD proporciona una protección excepcional contra el calor y la abrasión generados durante el corte a alta velocidad de materiales como el acero y el hierro fundido. Actúa como una potente barrera térmica.

Esto hace que los insertos recubiertos con CVD sean la herramienta principal para el mecanizado de propósito general y las operaciones de desbaste donde la eliminación de material en bruto y la longevidad de la herramienta en condiciones adversas son clave.

PVD: Mayor tenacidad y filo

La temperatura más baja del proceso PVD es crítica porque no altera la tenacidad central del sustrato de carburo. El CVD de alta temperatura a veces puede hacer que el carburo subyacente sea más quebradizo.

Además, la delgadez de un recubrimiento PVD permite mantener el filo original del borde de corte rectificado. Un filo afilado es crucial para reducir la fricción y prevenir la acumulación de filo (BUE) al mecanizar materiales "gomosos" o pegajosos como aceros inoxidables, superaleaciones y aluminio.

Objetivo compartido: Dureza y lubricidad

Ambos procesos mejoran la vida útil de la herramienta al impartir dos propiedades clave. Añaden una microdureza significativa para resistir el desgaste abrasivo y mejoran la lubricidad (un bajo coeficiente de fricción) para reducir el calor y evitar que el material se adhiera a la herramienta.

Comprendiendo las compensaciones

Elegir un recubrimiento requiere equilibrar las necesidades de rendimiento con consideraciones prácticas y financieras.

Costo y eficiencia por lote

El CVD es generalmente un proceso más rentable. La cámara se puede llenar densamente con herramientas, y la naturaleza gaseosa del proceso asegura que todas las superficies estén recubiertas uniformemente, incluso en agujeros profundos o geometrías internas complejas.

El PVD suele ser más caro debido a un proceso de carga más complejo que requiere accesorios para sujetar cada herramienta, lo que reduce la densidad del lote.

Sustrato y sensibilidad al calor

La aplicación a baja temperatura del PVD lo convierte en la única opción viable para materiales de herramientas sensibles al calor como el acero de alta velocidad (HSS) o para grados de carburo donde preservar la máxima tenacidad es la prioridad.

Integridad y acabado del recubrimiento

Los recubrimientos PVD tienden a tener un acabado superficial más liso y menos microvacíos que los recubrimientos CVD. Este acabado liso mejora aún más la lubricidad y el flujo de viruta.

La naturaleza gruesa de los recubrimientos CVD puede redondear ligeramente el filo de corte, lo cual es perjudicial para aplicaciones que requieren la máxima precisión y nitidez, como el acabado o el roscado.

Tomando la decisión correcta para su objetivo

Seleccione su recubrimiento basándose en el desafío principal de su aplicación de mecanizado.

- Si su enfoque principal es el desbaste de alto volumen de acero y hierro fundido: El CVD es su opción más confiable y rentable debido a su superior resistencia al desgaste térmico y abrasivo.

- Si su enfoque principal es el mecanizado de materiales pegajosos (inoxidables, superaleaciones): El PVD es el claro ganador porque su filo afilado y liso evita la acumulación de material y reduce las fuerzas de corte.

- Si su enfoque principal son los cortes interrumpidos o el mantenimiento de la tenacidad de la herramienta: El PVD es la opción más segura ya que su proceso de baja temperatura preserva la resistencia inherente del sustrato al astillamiento.

- Si su enfoque principal son las pasadas de acabado o el trabajo de alta precisión: El PVD mantiene el filo de corte afilado necesario para lograr tolerancias ajustadas y excelentes acabados superficiales.

En última instancia, comprender el proceso detrás del recubrimiento le permite seleccionar una herramienta que no solo está recubierta, sino optimizada para su trabajo.

Tabla resumen:

| Tipo de recubrimiento | Temperatura del proceso | Espesor del recubrimiento | Principal ventaja | Mejor para |

|---|---|---|---|---|

| CVD (Deposición Química de Vapor) | Alta (~1000°C / 1832°F) | Grueso (5-20 micras) | Resistencia superior al desgaste abrasivo y térmico | Desbaste de acero/hierro fundido, mecanizado de alto volumen |

| PVD (Deposición Física de Vapor) | Baja (<500°C / 932°F) | Delgado (1-5 micras) | Mayor tenacidad y filo | Mecanizado de materiales pegajosos (inoxidables, aluminio), acabado, cortes interrumpidos |

Optimice su rendimiento de mecanizado con el recubrimiento adecuado

Seleccionar el recubrimiento correcto es fundamental para maximizar la vida útil de la herramienta, mejorar la calidad de las piezas y aumentar la productividad. La elección entre CVD y PVD puede tener un impacto significativo en sus resultados.

KINTEK se especializa en equipos de laboratorio de precisión y consumibles que apoyan las pruebas y análisis avanzados de materiales, ayudándole a tomar decisiones basadas en datos sobre recubrimientos y procesos de herramientas.

Deje que nuestros expertos le ayuden a:

- Identificar el recubrimiento ideal para sus materiales y operaciones de mecanizado específicos.

- Obtener herramientas y consumibles de alta calidad para sus laboratorios de I+D o control de calidad.

- Mejorar la eficiencia de su proceso y reducir costos.

¿Listo para mejorar sus capacidades de mecanizado? ¡Contacte a nuestro equipo técnico hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Celda Electrolítica Electroquímica para Evaluación de Recubrimientos

La gente también pregunta

- ¿Cuánto dura el recubrimiento de diamante? Maximice la vida útil con el recubrimiento adecuado para su aplicación

- ¿Cómo se recubren las herramientas con diamante? Logre una dureza superior y baja fricción para sus herramientas

- ¿Qué es la película de recubrimiento de diamante? Una capa delgada de diamante para un rendimiento extremo

- ¿Cuáles son los tres tipos de recubrimiento? Una guía para recubrimientos arquitectónicos, industriales y de propósito especial

- ¿Vale la pena el recubrimiento de diamante? Maximice la vida útil y el rendimiento del componente