A un nivel fundamental, la diferencia entre la Deposición Química de Vapor (CVD) y la Deposición Física de Vapor (PVD) radica en cómo el material de recubrimiento llega y se forma en un sustrato. La PVD es un proceso físico que transporta un material sólido a través de un vacío para depositarlo, átomo por átomo. En contraste, la CVD es un proceso químico que utiliza gases precursores que reaccionan en la superficie del sustrato para formar un material completamente nuevo.

La elección entre CVD y PVD no se trata de qué proceso es "mejor", sino de cuál es el apropiado para su aplicación específica. La unión química a alta temperatura de la CVD sobresale en la creación de recubrimientos extremadamente duraderos, mientras que el proceso físico a baja temperatura de la PVD ofrece una versatilidad inigualable para una gama más amplia de materiales.

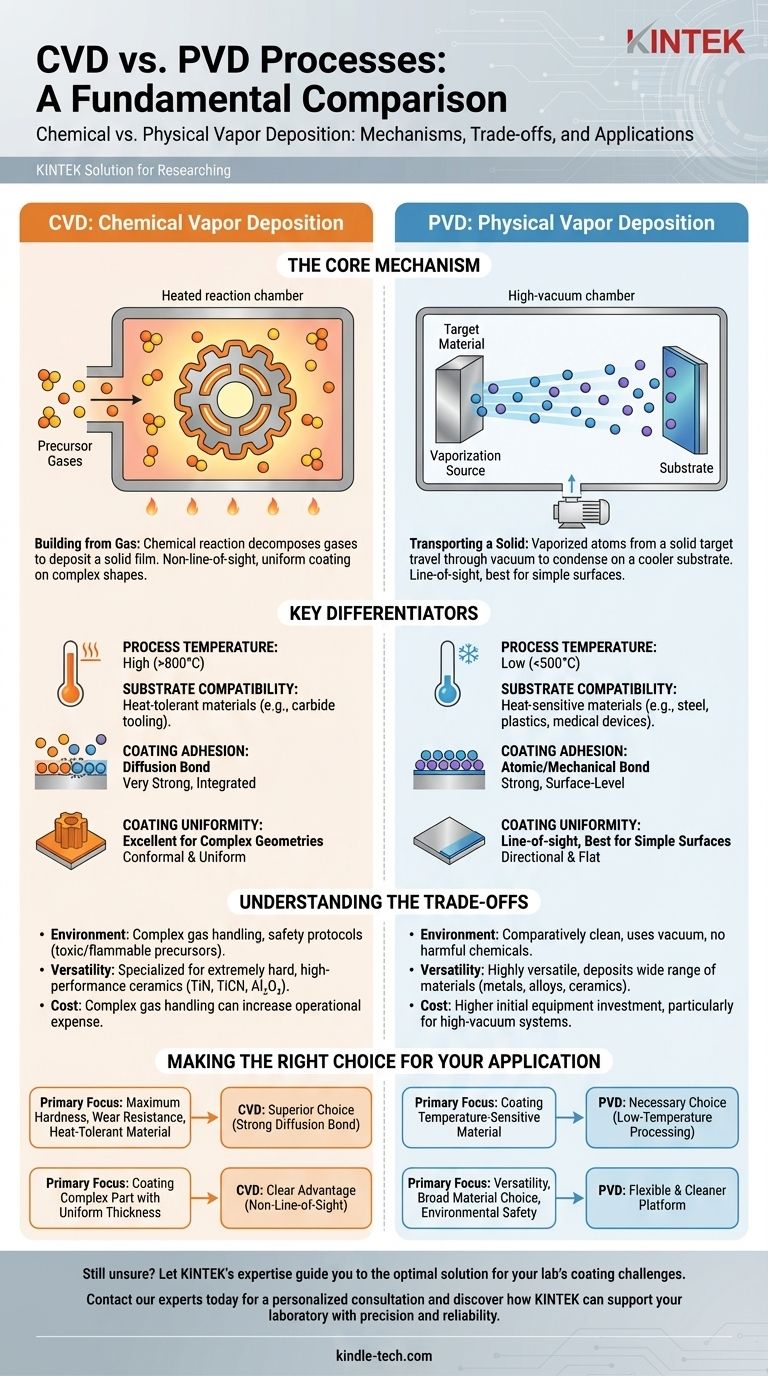

El Mecanismo Central: Reacción Química vs. Transferencia Física

Comprender cómo funciona cada proceso a nivel molecular es clave para apreciar sus distintas ventajas y limitaciones.

Cómo funciona la CVD: Construyendo a partir de gas

En la CVD, se introducen uno o más gases precursores volátiles en una cámara de reacción que contiene el sustrato calentado. La alta temperatura desencadena una reacción química entre los gases, lo que hace que se descompongan y depositen una película sólida sobre el sustrato.

Este proceso no es de línea de visión. Los gases envuelven toda la pieza, permitiendo que el recubrimiento se forme uniformemente en todas las superficies expuestas, incluso en geometrías internas complejas.

Cómo funciona la PVD: Transportando un sólido

La PVD tiene lugar en una cámara de alto vacío. Un material fuente sólido, conocido como "blanco", se vaporiza mediante métodos como la pulverización catódica (bombardeándolo con iones) o la evaporación térmica.

Estos átomos vaporizados viajan en línea recta a través del vacío y se condensan sobre el sustrato más frío, formando una película delgada y densa. Este es fundamentalmente un proceso de línea de visión, similar a la pintura en aerosol.

Diferenciadores clave y su impacto

Las diferencias en el mecanismo crean distinciones críticas en cómo se desempeñan los recubrimientos resultantes y a qué materiales se pueden aplicar.

Temperatura del proceso y compatibilidad del sustrato

Este suele ser el factor decisivo más significativo. La CVD requiere temperaturas muy altas (a menudo >800°C) para impulsar las reacciones químicas necesarias. Esto limita su uso a materiales que pueden soportar este calor sin deformarse, fundirse o perder su temple, como las herramientas de carburo.

La PVD, por el contrario, es un proceso de baja temperatura (típicamente <500°C). Esto la hace segura para usar en una amplia gama de materiales, incluidos aceros templados, aleaciones, plásticos e implantes médicos, sin alterar sus propiedades fundamentales.

Adhesión y durabilidad del recubrimiento

La CVD crea un enlace por difusión. El alto calor hace que los átomos del recubrimiento y del sustrato se mezclen, formando un enlace excepcionalmente fuerte e integrado. Esto da como resultado una adhesión y resistencia al desgaste sobresalientes.

Los recubrimientos PVD forman un fuerte enlace atómico, pero es principalmente un enlace mecánico y a nivel de superficie. Aunque muy duradero para la mayoría de las aplicaciones, no suele igualar la pura fuerza adhesiva de un enlace por difusión CVD a alta temperatura.

Uniformidad y geometría del recubrimiento

Debido a que los gases en la CVD fluyen alrededor de toda la pieza, produce un recubrimiento altamente conforme y uniforme, incluso en piezas con formas complejas, orificios y superficies internas.

La naturaleza de línea de visión de la PVD significa que sobresale en el recubrimiento de superficies exteriores planas o simples. Recubrir geometrías complejas de manera uniforme requiere accesorios sofisticados para rotar y reposicionar la pieza durante el proceso.

Comprendiendo las compensaciones

Elegir una tecnología de recubrimiento requiere una mirada objetiva a las compensaciones prácticas y operativas involucradas.

Entorno operativo y seguridad

Los procesos CVD pueden ser complejos y a menudo implican el uso de gases precursores tóxicos, inflamables o corrosivos. Esto requiere una inversión significativa en protocolos de seguridad y sistemas de manejo y abatimiento de gases.

La PVD es un proceso comparativamente limpio y respetuoso con el medio ambiente, ya que opera en vacío y no utiliza productos químicos nocivos. Si bien existe un riesgo de falla de la cámara, los peligros operativos diarios son generalmente menores.

Automatización y versatilidad

Los procesos PVD son típicamente más fáciles de automatizar y pueden depositar una gama más amplia de materiales, incluidos metales puros, aleaciones y una vasta gama de compuestos cerámicos. Esto lo hace altamente versátil tanto para aplicaciones funcionales como decorativas.

La CVD es más especializada, enfocada en producir recubrimientos cerámicos extremadamente duros y de alto rendimiento como el Nitruro de Titanio (TiN), Carbonitruro de Titanio (TiCN) y Óxido de Aluminio (Al₂O₃).

Consideraciones de costo

La inversión inicial para equipos PVD especializados, particularmente los sistemas de alto vacío, puede ser mayor que para algunos reactores CVD. Sin embargo, el costo total por pieza puede verse influenciado por factores como la complejidad del proceso, los requisitos de seguridad y la automatización. El complejo manejo de gases de la CVD puede añadir un gasto operativo significativo.

Tomando la decisión correcta para su aplicación

Su decisión final debe estar impulsada por su material y el rendimiento que requiere del recubrimiento.

- Si su enfoque principal es la máxima dureza y resistencia al desgaste en un material tolerante al calor: la CVD es probablemente la opción superior debido a su enlace por difusión más fuerte.

- Si su enfoque principal es recubrir un material sensible a la temperatura como acero templado, plásticos o dispositivos médicos: la PVD es la opción necesaria debido a su procesamiento a baja temperatura.

- Si su enfoque principal es recubrir una pieza compleja con un espesor uniforme en todas las superficies: la naturaleza no lineal de la CVD proporciona una clara ventaja.

- Si su enfoque principal es la versatilidad, una amplia elección de materiales de recubrimiento o la seguridad ambiental: la PVD a menudo proporciona una plataforma más flexible y limpia para un conjunto más amplio de aplicaciones.

Al comprender estos principios fundamentales, puede seleccionar con confianza la tecnología de deposición que se alinea perfectamente con sus objetivos de ingeniería y limitaciones de materiales.

Tabla resumen:

| Característica | CVD (Deposición Química de Vapor) | PVD (Deposición Física de Vapor) |

|---|---|---|

| Tipo de proceso | Reacción química a partir de gases | Transferencia física de material sólido |

| Temperatura | Alta (>800°C) | Baja (<500°C) |

| Uniformidad del recubrimiento | Excelente para geometrías complejas | Línea de visión, mejor para superficies simples |

| Fuerza de adhesión | Enlace por difusión (muy fuerte) | Enlace atómico/mecánico (fuerte) |

| Compatibilidad del sustrato | Materiales tolerantes al calor (ej., carburo) | Materiales sensibles a la temperatura (ej., acero, plásticos) |

| Versatilidad del material | Especializado (ej., TiN, TiCN, Al₂O₃) | Amplia gama (metales, aleaciones, cerámicas) |

¿Aún no está seguro de qué proceso de recubrimiento es el adecuado para las necesidades de su laboratorio? Deje que la experiencia de KINTEK le guíe. Como especialistas en equipos y consumibles de laboratorio, ofrecemos soluciones personalizadas para sus requisitos de deposición. Ya sea que necesite la durabilidad a alta temperatura de la CVD o las capacidades versátiles y de baja temperatura de la PVD, nuestro equipo puede ayudarle a seleccionar el equipo óptimo para mejorar sus resultados de investigación y producción.

Contacte a nuestros expertos hoy mismo para una consulta personalizada y descubra cómo KINTEK puede apoyar los desafíos de recubrimiento de su laboratorio con precisión y fiabilidad.

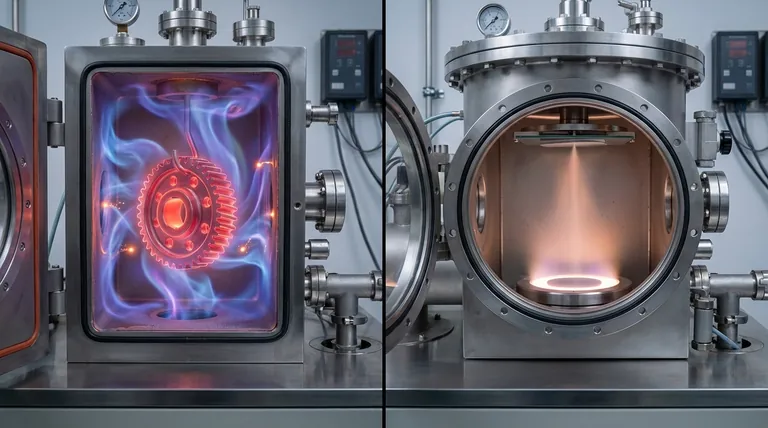

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

La gente también pregunta

- ¿Qué es la deposición química de vapor asistida por plasma? Logre películas delgadas de alta calidad a baja temperatura

- ¿Qué es la deposición de silicio PECVD? Consiga películas delgadas de alta calidad a baja temperatura

- ¿Cómo funciona la deposición química de vapor asistida por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Para qué se utiliza la PECVD? Logre películas delgadas de alto rendimiento a baja temperatura

- ¿Qué materiales se depositan en PECVD? Descubra los materiales versátiles de película delgada para su aplicación