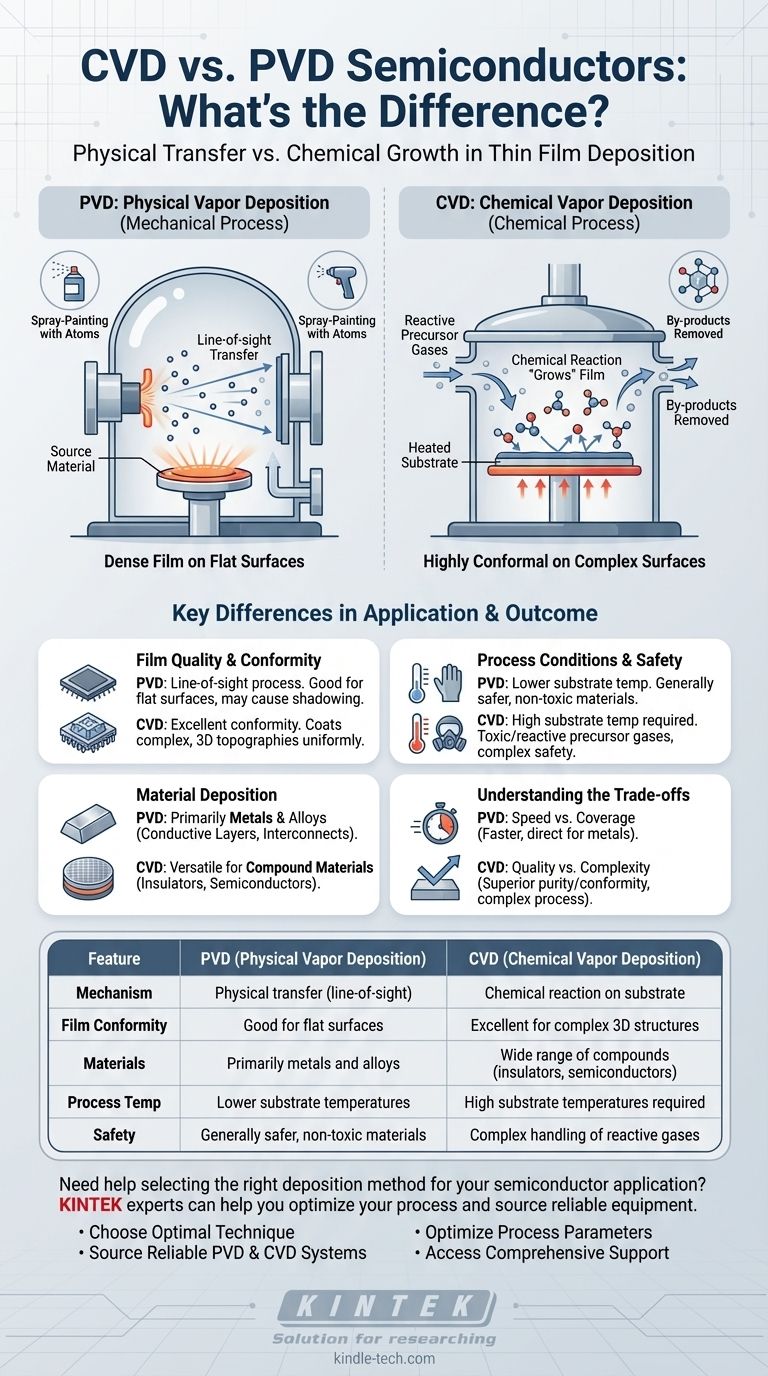

La diferencia fundamental es que la Deposición Física de Vapor (PVD) es un proceso mecánico, mientras que la Deposición Química de Vapor (CVD) es un proceso químico. PVD utiliza fuerzas físicas para transferir un material de una fuente a un sustrato, como pintar con atomos en aerosol. En contraste, CVD utiliza gases reactivos que experimentan una reacción química directamente en la superficie del sustrato para hacer crecer una nueva capa de material.

Si bien tanto PVD como CVD son métodos para depositar películas delgadas cruciales en la fabricación de semiconductores, la distinción principal radica en su mecanismo. PVD es un proceso de transferencia física de línea de visión, mientras que CVD es una reacción química que "hace crecer" una película, permitiéndole adaptarse a superficies complejas.

La Mecánica de la Deposición: Física vs. Química

Para entender cuándo y por qué usar cada método, primero debemos observar cómo funcionan. Los nombres mismos revelan sus principios operativos centrales.

Cómo Funciona la Deposición Física de Vapor (PVD)

PVD es un proceso de transferencia física realizado en el vacío. Un material fuente sólido o líquido se convierte en vapor mediante un método físico, como calentamiento o pulverización catódica (sputtering).

Este vapor luego viaja en línea recta, una "línea de visión", y se condensa sobre el sustrato más frío, formando una película densa. No ocurren reacciones químicas durante esta deposición.

Cómo Funciona la Deposición Química de Vapor (CVD)

CVD es un proceso impulsado por reacciones químicas. Se introducen gases precursores volátiles, que contienen los átomos necesarios para la película, en una cámara de reacción.

Estos gases reaccionan en la superficie de un sustrato calentado, descomponiéndose para formar la película sólida deseada. Luego, los subproductos gaseosos de la reacción se eliminan de la cámara.

Diferencias Clave en Aplicación y Resultado

La elección entre PVD y CVD tiene implicaciones significativas para las propiedades de la película resultante, las condiciones del proceso y los tipos de materiales que se pueden depositar.

Calidad y Conformidad de la Película

CVD sobresale en la creación de películas altamente conformes. Debido a que la deposición se basa en una reacción química que ocurre en toda la superficie, puede recubrir uniformemente estructuras tridimensionales complejas comunes en los microchips modernos.

PVD es un proceso de línea de visión. Esto lo hace excelente para depositar películas densas en superficies planas, pero puede provocar una cobertura desigual o "sombreado" en topografías intrincadas.

Condiciones del Proceso y Seguridad

PVD generalmente no requiere calentar el sustrato a temperaturas muy altas, aunque las condiciones de la cámara son calientes. Típicamente utiliza materiales fuente no tóxicos, lo que hace que el proceso sea más simple y seguro de manejar.

CVD a menudo requiere altas temperaturas del sustrato para activar e impulsar las reacciones químicas necesarias. Los gases precursores utilizados pueden ser tóxicos, corrosivos o inflamables, lo que exige protocolos de seguridad y manipulación más complejos.

Deposición de Materiales

PVD se utiliza principalmente para depositar elementos y algunas aleaciones, especialmente metales para crear capas conductoras e interconexiones en un chip.

CVD es más versátil para crear materiales compuestos. Seleccionando cuidadosamente los gases precursores, es posible depositar una amplia gama de aislantes de alta pureza (como dióxido de silicio) y semiconductores (como nitruro de silicio), que son críticos para el rendimiento del dispositivo.

Comprender las Compensaciones

Ningún método es universalmente superior; son herramientas diseñadas para diferentes tareas, cada una con su propio conjunto de ventajas y limitaciones.

PVD: Velocidad vs. Cobertura

PVD es a menudo un método de deposición más rápido y directo, especialmente para metales puros. Su limitación principal es la naturaleza de línea de visión, lo que lo hace inadecuado para aplicaciones que requieren una cobertura perfecta y uniforme sobre superficies complejas y no planas.

CVD: Calidad vs. Complejidad

CVD proporciona una calidad de película, pureza y conformidad excepcionales, que son esenciales para construir transistores de alto rendimiento y otros dispositivos a microescala. Esta calidad tiene el costo de la complejidad del proceso, temperaturas más altas y la necesidad de gestionar reacciones químicas y sus subproductos peligrosos.

Tomar la Decisión Correcta para su Aplicación

Su decisión final depende enteramente de la capa específica que está tratando de crear dentro del dispositivo semiconductor.

- Si su enfoque principal es depositar una capa de metal puro para interconexiones en una superficie relativamente plana: PVD es típicamente la opción más directa, eficiente y rentable.

- Si su enfoque principal es hacer crecer una capa aislante o semiconductora uniforme y de alta pureza sobre topografía compleja: CVD es el método superior para lograr la calidad y conformidad requeridas.

En última instancia, elegir entre estas técnicas se trata de seleccionar la herramienta adecuada —transferencia física o crecimiento químico— para construir la estructura de escala atómica precisa que necesita.

Tabla Resumen:

| Característica | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Mecanismo | Transferencia física (línea de visión) | Reacción química en el sustrato |

| Conformidad de la Película | Buena para superficies planas | Excelente para estructuras 3D complejas |

| Materiales | Principalmente metales y aleaciones | Amplia gama de compuestos (aislantes, semiconductores) |

| Temp. del Proceso | Temperaturas del sustrato más bajas | Se requieren altas temperaturas del sustrato |

| Seguridad | Generalmente más seguro, materiales no tóxicos | Manejo complejo de gases reactivos |

¿Necesita ayuda para seleccionar el método de deposición adecuado para su aplicación de semiconductores?

En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio avanzados para la fabricación de semiconductores. Nuestros expertos pueden ayudarle a:

• Elegir la técnica de deposición óptima para sus materiales específicos y requisitos del dispositivo • Obtener sistemas PVD y CVD confiables que ofrezcan películas delgadas precisas y de alta calidad • Optimizar los parámetros de su proceso para máxima eficiencia y rendimiento • Acceder a soporte integral para instalación, mantenimiento y solución de problemas

Ya sea que esté trabajando en interconexiones, aislantes o estructuras 3D complejas, tenemos las soluciones para mejorar su proceso de fabricación de semiconductores.

Contacte a nuestros especialistas técnicos hoy mismo para discutir sus necesidades específicas y descubrir cómo el equipo de semiconductores de KINTEK puede acelerar su éxito en investigación y producción.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Qué es la deposición química de vapor asistida por plasma? Logre películas delgadas de alta calidad a baja temperatura

- ¿Qué es la deposición de silicio PECVD? Consiga películas delgadas de alta calidad a baja temperatura

- ¿Para qué se utiliza la PECVD? Logre películas delgadas de alto rendimiento a baja temperatura

- ¿Qué materiales se depositan en PECVD? Descubra los materiales versátiles de película delgada para su aplicación

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado