En esencia, la diferencia fundamental entre PVD y CVD radica en cómo el material de recubrimiento llega y se forma en una superficie. La Deposición Química de Vapor (CVD) utiliza una reacción química entre gases precursores en una superficie calentada para crear una película sólida. En contraste, la Deposición Física de Vapor (PVD) utiliza un proceso puramente físico, donde un material sólido se vaporiza en vacío y luego se condensa sobre la superficie objetivo.

La elección entre estas dos potentes técnicas depende de una compensación crítica: el CVD ofrece una cobertura excelente y uniforme en formas complejas mediante un proceso químico de alta temperatura, mientras que el PVD proporciona un recubrimiento denso y de alta pureza a temperaturas más bajas utilizando un proceso físico directo y de línea de visión.

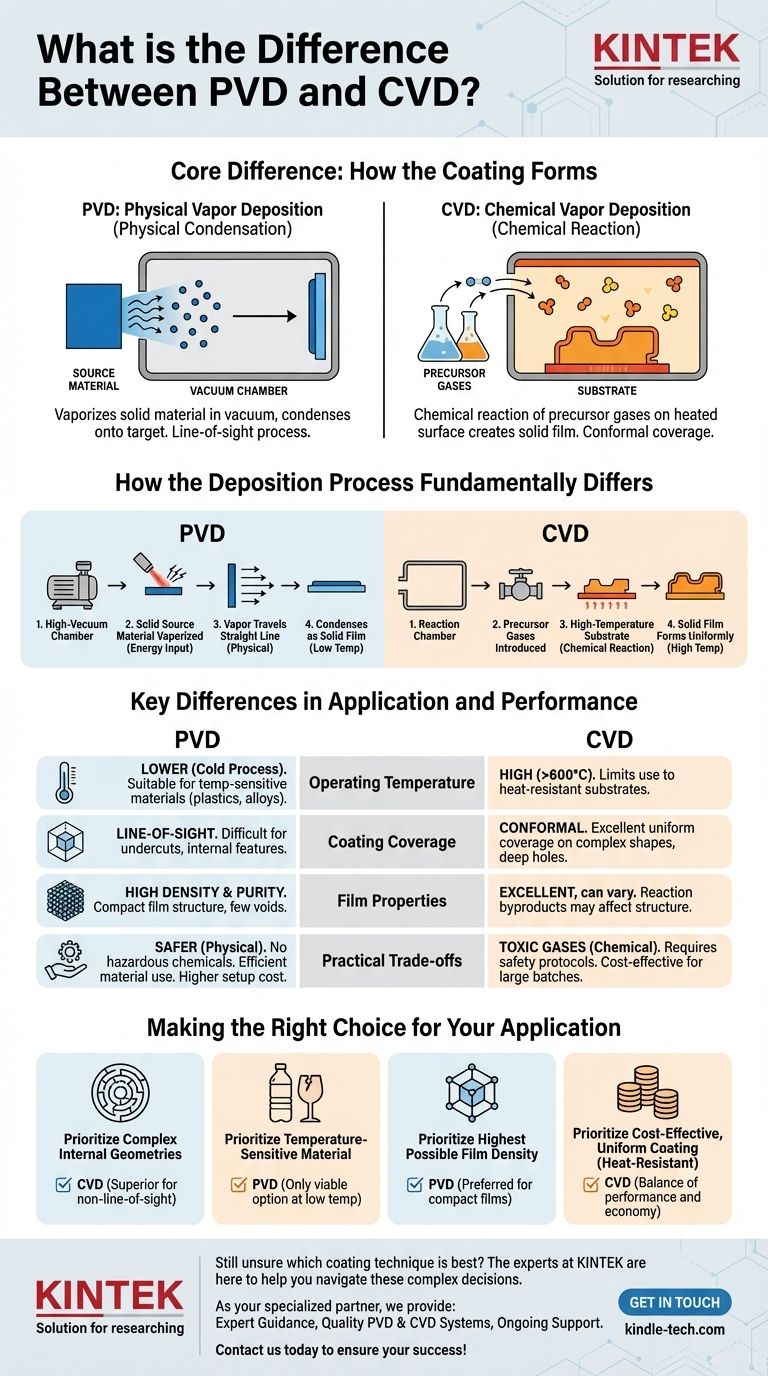

Cómo difiere fundamentalmente el proceso de deposición

Para seleccionar el método correcto, primero debe comprender el mecanismo detrás de cada uno. El "cómo" dicta el "qué", es decir, las propiedades del recubrimiento final.

CVD: Una reacción química en la superficie

En la Deposición Química de Vapor, se introducen gases precursores volátiles en una cámara de reacción que contiene el sustrato.

El sustrato se calienta a una temperatura alta, lo que proporciona la energía necesaria para desencadenar una reacción química entre los gases.

Esta reacción da como resultado la formación de un material sólido que se deposita uniformemente en todas las superficies expuestas del sustrato, creando el recubrimiento deseado.

PVD: Una condensación física de vapor

La Deposición Física de Vapor es un proceso mecánico, no químico. Tiene lugar en una cámara de alto vacío.

Un material fuente sólido (el "objetivo") es bombardeado con energía —a menudo mediante calentamiento o pulverización iónica—, lo que hace que se vaporice en átomos o moléculas individuales.

Este vapor luego viaja en línea recta a través del vacío y se condensa como una película delgada y sólida sobre el sustrato más frío colocado en su camino.

Diferencias clave en aplicación y rendimiento

Las diferencias en sus procesos subyacentes conducen a ventajas y limitaciones distintas que impactan directamente en el método que debe elegir.

Temperatura de operación y compatibilidad del sustrato

El CVD típicamente requiere temperaturas muy altas (a menudo >600°C) para impulsar las reacciones químicas necesarias. Esto limita su uso a sustratos que pueden soportar calor extremo sin deformarse o fundirse.

El PVD se considera un proceso "frío" en comparación, operando a temperaturas mucho más bajas. Esto lo hace adecuado para una amplia gama de materiales, incluyendo plásticos, ciertas aleaciones y otros sustratos sensibles a la temperatura.

Cobertura y geometría del recubrimiento

Debido a que el CVD se basa en un gas que impregna toda la cámara, proporciona un recubrimiento altamente conformado. Destaca en la cobertura uniforme de formas complejas, orificios profundos y superficies internas.

El PVD es un proceso de línea de visión. El material vaporizado viaja en línea recta desde la fuente hasta el sustrato, lo que dificulta el recubrimiento de socavados o características internas intrincadas sin una rotación compleja de la pieza.

Propiedades y densidad de la película

Los recubrimientos PVD son conocidos por su alta densidad y bajo número de vacíos o defectos. El proceso de condensación física resulta en una estructura de película muy pura y compacta.

Aunque excelentes, los recubrimientos CVD a veces pueden tener diferentes propiedades estructurales debido a la naturaleza de la reacción química y los subproductos formados durante la deposición.

Comprendiendo las compensaciones prácticas

Más allá de la ciencia fundamental, consideraciones prácticas como el costo, la seguridad y los materiales a menudo guían la decisión final.

Costo y complejidad

El CVD puede ser una solución más rentable para recubrir grandes lotes de piezas, especialmente cuando se requiere una cobertura uniforme en todas las superficies.

Los procesos PVD pueden ser más caros debido a la necesidad de equipos de alto vacío y accesorios más complejos para sujetar y orientar las piezas para el recubrimiento de línea de visión.

Seguridad y manejo

Los gases precursores utilizados en CVD son a menudo tóxicos, corrosivos o inflamables, lo que requiere estrictos protocolos de seguridad y procedimientos de manejo.

El PVD, al ser un proceso físico, evita el uso de productos químicos reactivos peligrosos, lo que generalmente lo convierte en un proceso más seguro y fácil de manejar.

Utilización del material

El PVD es altamente eficiente en el uso del material fuente. Dado que el vapor viaja directamente al sustrato, hay menos deposición desperdiciada en las paredes de la cámara en comparación con el CVD.

Tomando la decisión correcta para su aplicación

Seleccionar la técnica correcta requiere que priorice el requisito más crítico de su proyecto.

- Si su enfoque principal es recubrir geometrías internas complejas u orificios profundos: el CVD es la opción superior debido a su deposición basada en gas, sin línea de visión.

- Si su enfoque principal es recubrir un material sensible a la temperatura como plástico o una aleación templada: el PVD es la única opción viable porque opera a temperaturas significativamente más bajas.

- Si su enfoque principal es lograr la mayor densidad y pureza de película posible: el PVD es generalmente preferido por su capacidad para crear películas compactas con menos vacíos estructurales.

- Si su enfoque principal es un recubrimiento uniforme y rentable en piezas resistentes al calor: el CVD a menudo proporciona un excelente equilibrio entre rendimiento y economía.

Comprender estos principios básicos le permite seleccionar la técnica de deposición que se alinea precisamente con sus limitaciones de material y objetivos de rendimiento.

Tabla resumen:

| Característica | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Tipo de proceso | Físico (vaporización y condensación) | Químico (reacción de gases) |

| Temperatura | Baja (proceso "frío") | Alta (>600°C) |

| Cobertura | Línea de visión | Conformado (uniforme en formas complejas) |

| Compatibilidad del sustrato | Excelente para materiales sensibles a la temperatura (ej., plásticos) | Limitado a materiales resistentes al calor |

| Densidad de la película | Alta densidad y pureza | Excelente, pero puede variar con los subproductos de la reacción |

| Seguridad | Generalmente más seguro (sin gases peligrosos) | Requiere manejo de gases tóxicos/corrosivos |

¿Aún no está seguro de qué técnica de recubrimiento es la mejor para su proyecto específico?

La elección entre PVD y CVD es fundamental para lograr un rendimiento, durabilidad y rentabilidad óptimos. Los expertos de KINTEK están aquí para ayudarle a navegar por estas decisiones complejas.

Como su socio especializado en equipos y consumibles de laboratorio, ofrecemos:

- Orientación experta: Nuestros especialistas técnicos analizarán el material de su sustrato, las propiedades de recubrimiento deseadas y los requisitos de aplicación para recomendar el proceso ideal.

- Equipos de calidad: Suministramos sistemas PVD y CVD fiables adaptados a la escala y las necesidades de precisión de su laboratorio.

- Soporte continuo: Desde la instalación hasta el mantenimiento, KINTEK garantiza que sus procesos de recubrimiento funcionen sin problemas y de manera efectiva.

Contáctenos hoy para hablar sobre su proyecto y permita que KINTEK le proporcione la solución que garantice su éxito. ¡Póngase en contacto a través de nuestro formulario de contacto!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuál es la diferencia entre CVD y PECVD? Elija el método de deposición de película delgada correcto

- ¿Qué es la deposición química de vapor asistida por plasma? Logre películas delgadas de alta calidad a baja temperatura

- ¿Qué es la deposición de silicio PECVD? Consiga películas delgadas de alta calidad a baja temperatura

- ¿Qué se entiende por deposición de vapor? Una guía sobre la tecnología de recubrimiento a nivel atómico

- ¿Cómo funciona la deposición química de vapor asistida por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura