La diferencia fundamental entre el recubrimiento PVD y el chapado radica en el proceso de aplicación y la naturaleza del enlace creado. PVD (Deposición Física de Vapor) es un método de deposición al vacío que une físicamente una película delgada a una superficie a nivel atómico, creando un acabado extremadamente duradero. En contraste, el chapado tradicional (galvanoplastia) utiliza un proceso electroquímico en un baño líquido para depositar una capa de metal sobre una superficie, la cual está menos integrada y es menos duradera.

Su elección entre estos dos procesos se reduce a una compensación fundamental. El chapado ofrece una forma rentable de lograr un acabado superficial deseado, mientras que el PVD proporciona una solución de alto rendimiento y larga duración que es mucho más resistente al desgaste y la corrosión.

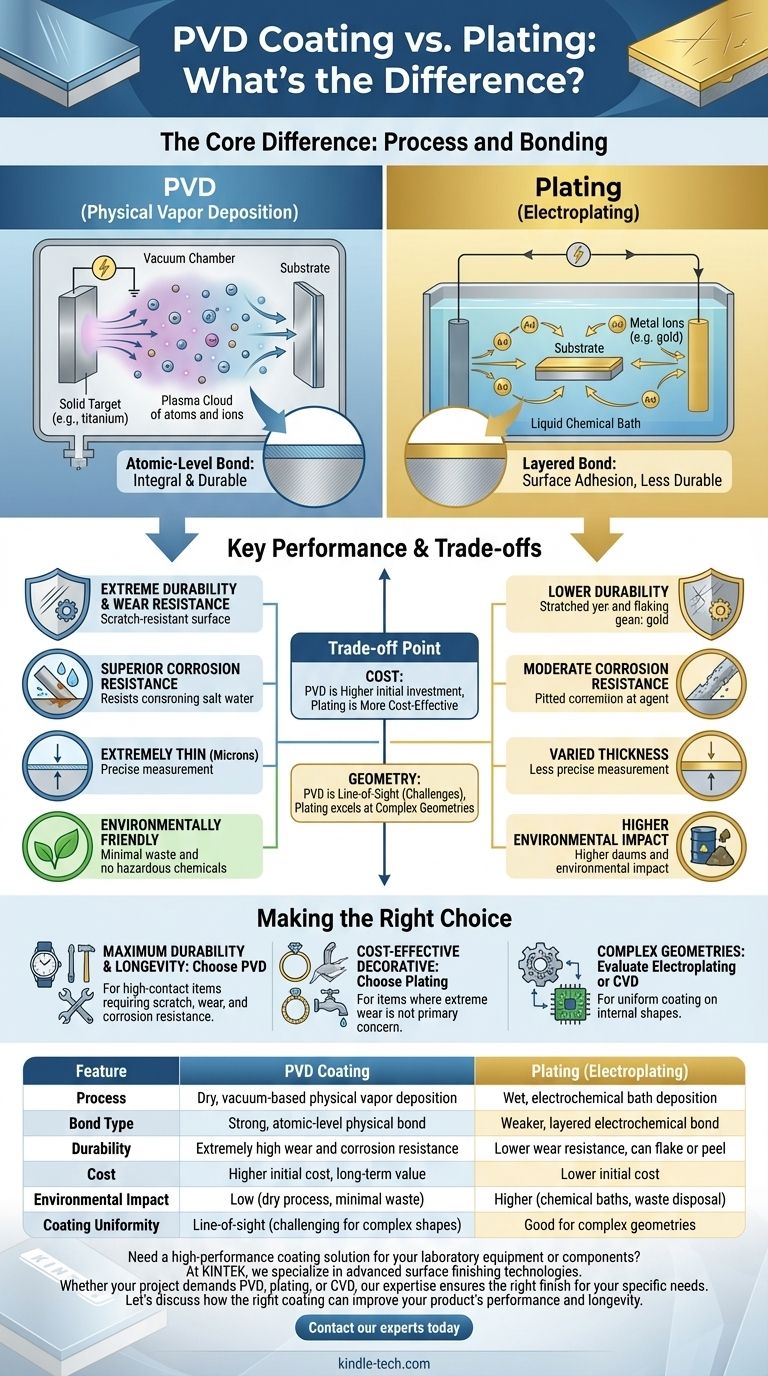

La diferencia fundamental: proceso y unión

Para comprender los resultados prácticos de cada método, primero debe entender cómo funcionan. El "cómo" dicta la durabilidad, el costo y la idoneidad de aplicación del producto final.

Cómo funciona el PVD: un enlace físico en el vacío

El PVD es un proceso de recubrimiento en seco realizado en una cámara de alto vacío. No es una inmersión líquida ni una reacción química en el sentido tradicional.

El proceso implica vaporizar un material fuente sólido, como titanio o circonio, en un plasma de átomos o iones. Una carga eléctrica de alto voltaje luego guía estas partículas hacia el objeto objetivo, donde se condensan y forman una película delgada y fuertemente unida.

Piense en ello como una forma de unión a nivel atómico. El material depositado se convierte en una parte integral de la superficie en lugar de solo una capa superficial.

Cómo funciona el chapado: un depósito electroquímico

La forma más común de chapado es la galvanoplastia. Este proceso implica sumergir el objeto (el sustrato) en un baño químico que contiene iones disueltos del metal a chapar, como oro o níquel.

Se hace pasar una corriente eléctrica a través del baño, lo que hace que los iones metálicos migren y se depositen en la superficie del sustrato. Esto crea una nueva capa metálica, pero es una capa distinta adherida a la parte superior del material base.

Una nota sobre el CVD (Deposición Química de Vapor)

También es útil distinguir el PVD del CVD. Si bien ambos son métodos de deposición de vapor, el CVD utiliza reacciones químicas entre gases precursores para crear la película en la superficie del sustrato. El CVD sobresale en la creación de recubrimientos altamente uniformes (conformes), incluso en geometrías internas complejas.

Comparando métricas clave de rendimiento

Las diferencias en el proceso de aplicación conducen a variaciones significativas en el rendimiento, lo que a menudo es el factor decisivo al elegir un acabado.

Durabilidad y resistencia al desgaste

El PVD es significativamente más duradero que el chapado. Debido a que el recubrimiento se une a nivel atómico, es increíblemente duro y altamente resistente a los arañazos y la abrasión. No se descascarillará ni se pelará.

Una superficie chapada, por el contrario, es una capa más blanda y separada. Cuando se raya, el recubrimiento puede verse comprometido, exponiendo el metal base debajo y provocando fallas.

Resistencia a la corrosión

La naturaleza densa y no porosa de un recubrimiento PVD proporciona una barrera superior contra la corrosión causada por el sudor, el agua salada y otros factores ambientales.

Si bien el chapado ofrece cierta protección contra la corrosión, cualquier arañazo o imperfección en el recubrimiento se convierte en un punto de falla donde la corrosión puede comenzar y extenderse debajo de la capa chapada.

Apariencia y grosor

Ambos procesos pueden lograr una amplia gama de colores y acabados. Sin embargo, las películas PVD son extremadamente delgadas, a menudo solo unas pocas micras, pero proporcionan su inmensa durabilidad sin alterar la textura o las dimensiones de la superficie subyacente de la pieza.

Comprendiendo las compensaciones

Ninguna tecnología es universalmente superior; son herramientas diseñadas para diferentes objetivos, con distintas ventajas y desventajas.

Costo y consumo de energía

El chapado es generalmente un proceso menos costoso que el PVD. El equipo es menos complejo y los requisitos de energía son menores, típicamente involucrando solo una corriente eléctrica de bajo voltaje.

El PVD requiere una inversión de capital significativa en cámaras de vacío y tecnología de soporte. El proceso también consume mucha energía, a menudo requiriendo altas temperaturas y potentes arcos eléctricos para vaporizar el material fuente.

Impacto ambiental

El PVD es ampliamente considerado un proceso respetuoso con el medio ambiente. Es un proceso en seco realizado al vacío, que produce un mínimo de residuos y evita los productos químicos peligrosos comunes en la galvanoplastia.

La galvanoplastia tradicional se basa en baños químicos que a menudo contienen metales pesados y ácidos, que requieren un manejo cuidadoso y crean productos de desecho que necesitan una eliminación especializada.

Limitaciones geométricas

El PVD es un proceso de línea de visión. Esto significa que es difícil recubrir uniformemente huecos profundos, esquinas internas afiladas o formas tridimensionales complejas.

El chapado, debido a que ocurre en un baño líquido, generalmente puede recubrir formas intrincadas más fácilmente, aunque lograr una uniformidad de espesor perfecta aún puede ser un desafío.

Tomando la decisión correcta para su aplicación

Su selección debe ser una decisión deliberada basada en las demandas específicas de su proyecto.

- Si su enfoque principal es la máxima durabilidad y longevidad: Elija PVD por su resistencia superior a los arañazos, el desgaste y la corrosión, especialmente para artículos de alto contacto como relojes, herramientas o herrajes.

- Si su enfoque principal es la rentabilidad para fines decorativos: El chapado es una opción viable y tradicional para artículos donde el desgaste extremo no es la preocupación principal.

- Si su enfoque principal es el recubrimiento de geometrías internas complejas: Evalúe la galvanoplastia por su buena cobertura, o considere un proceso como el CVD para las necesidades de recubrimiento más precisas y uniformes.

Comprender el proceso fundamental detrás de cada acabado le permite seleccionar una solución que se alinee perfectamente con el ciclo de vida y los objetivos de rendimiento de su producto.

Tabla resumen:

| Característica | Recubrimiento PVD | Chapado (Galvanoplastia) |

|---|---|---|

| Proceso | Deposición física de vapor en seco, basada en vacío | Deposición en baño electroquímico húmedo |

| Tipo de enlace | Enlace físico fuerte, a nivel atómico | Enlace electroquímico más débil, en capas |

| Durabilidad | Extremadamente alta resistencia al desgaste y la corrosión | Menor resistencia al desgaste, puede descascarillarse o pelarse |

| Costo | Mayor costo inicial, valor a largo plazo | Menor costo inicial |

| Impacto ambiental | Bajo (proceso en seco, residuos mínimos) | Mayor (baños químicos, eliminación de residuos) |

| Uniformidad del recubrimiento | Línea de visión (desafiante para formas complejas) | Bueno para geometrías complejas |

¿Necesita una solución de recubrimiento de alto rendimiento para su equipo o componentes de laboratorio?

En KINTEK, nos especializamos en tecnologías avanzadas de acabado de superficies. Ya sea que su proyecto demande la durabilidad extrema del recubrimiento PVD para herramientas de laboratorio críticas o una solución de chapado rentable para piezas decorativas, nuestra experiencia garantiza el acabado adecuado para sus necesidades específicas.

Ofrecemos:

- Durabilidad superior: Proteja su equipo con recubrimientos PVD que resisten el desgaste, la corrosión y los productos químicos.

- Experiencia técnica: Obtenga orientación sobre el mejor proceso (PVD, chapado o CVD) para la geometría y los requisitos de rendimiento de su aplicación.

- Calidad y precisión: Logre acabados consistentes y de alta calidad que mejoren la vida útil y el rendimiento del producto.

Analicemos cómo el recubrimiento adecuado puede mejorar el rendimiento y la longevidad de su producto. ¡Contacte a nuestros expertos hoy mismo para una consulta!

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

La gente también pregunta

- ¿Qué es la película de recubrimiento de diamante? Una capa delgada de diamante para un rendimiento extremo

- ¿Qué es el recubrimiento de diamante CVD? Cultive una capa de diamante súper dura y de alto rendimiento

- ¿Cuánto dura el recubrimiento de diamante? Maximice la vida útil con el recubrimiento adecuado para su aplicación

- ¿Cuál es el proceso de recubrimiento de diamante CVD? Cultive una capa de diamante superior y unida químicamente

- ¿Cuáles son los tres tipos de recubrimiento? Una guía para recubrimientos arquitectónicos, industriales y de propósito especial