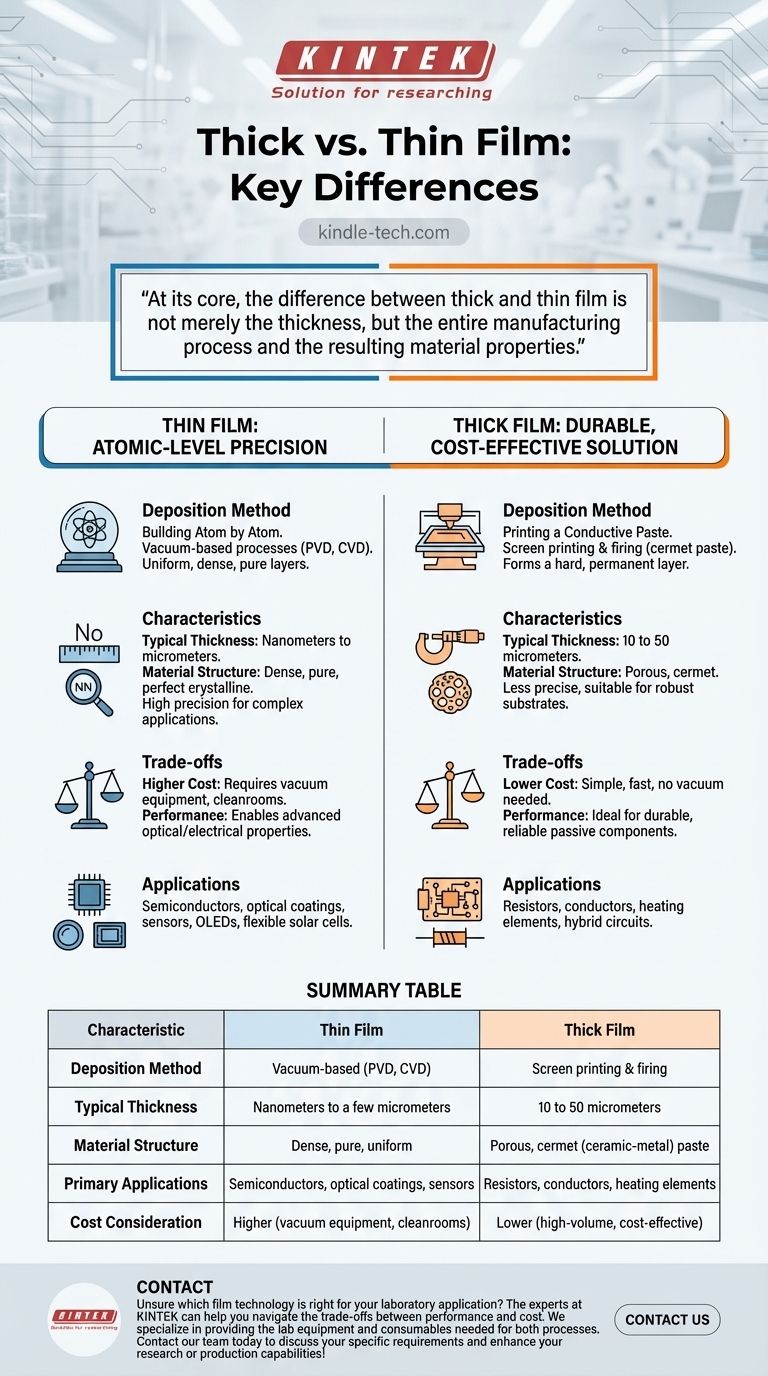

En esencia, la diferencia entre película gruesa y película delgada no es meramente el grosor, sino todo el proceso de fabricación y las propiedades resultantes del material. Una película delgada es una capa de material, a menudo de solo átomos o moléculas de espesor, depositada en el vacío. En contraste, una película gruesa es una tinta similar a una pasta que se imprime sobre una superficie y luego se cuece en un horno.

La elección entre la tecnología de película delgada y película gruesa representa una compensación fundamental. La película delgada ofrece precisión a nivel atómico para aplicaciones ópticas y semiconductoras complejas, mientras que la película gruesa proporciona una solución duradera y rentable para componentes electrónicos más simples.

El Factor Definitorio: Método de Deposición

La distinción más importante surge de cómo se crea cada película. El proceso dicta la estructura, pureza y capacidades finales de la película.

Película Delgada: Construyendo Átomo por Átomo

Las películas delgadas se crean mediante procesos de deposición que construyen la capa un átomo o molécula a la vez. Métodos como la Deposición Física de Vapor (PVD) o la Deposición Química de Vapor (CVD) se realizan en el vacío.

Este control a nivel atómico da como resultado películas que son extremadamente uniformes, densas y puras. Pueden variar desde una sola capa de átomos (fracciones de nanómetro) hasta varios micrómetros de espesor.

Película Gruesa: Imprimiendo una Pasta Conductora

Las películas gruesas se fabrican utilizando un proceso similar a la serigrafía. Una pasta cermet—una mezcla de metal, vidrio y aglutinantes orgánicos—se exprime a través de una malla sobre un sustrato.

Después de la impresión, el sustrato se cuece en un horno de alta temperatura. Esto quema el aglutinante orgánico y fusiona las partículas, formando una capa dura y permanente que generalmente tiene entre 10 y 50 micrómetros de espesor.

Comparación de Características Centrales

Los diferentes métodos de fabricación conducen a propiedades físicas y características de rendimiento muy diferentes.

Grosor y Precisión

Las películas delgadas ofrecen una precisión excepcional, con el grosor controlado hasta el nanómetro. Esto es esencial para aplicaciones como recubrimientos ópticos y semiconductores.

Las películas gruesas son inherentemente menos precisas. Su grosor es órdenes de magnitud mayor y tiene un grado de control mucho menor, lo cual es perfectamente aceptable para sus aplicaciones previstas.

Pureza y Densidad del Material

Debido a que se depositan en el vacío, las películas delgadas son altamente puras y densas, con una estructura cristalina casi perfecta. Esto es fundamental para lograr propiedades eléctricas y ópticas específicas.

Las películas gruesas son naturalmente porosas. El proceso de cocción sinteriza las partículas, pero deja vacíos microscópicos, lo que resulta en un material menos denso en comparación con su contraparte de película delgada.

Compatibilidad con el Sustrato

La deposición de películas delgadas a menudo requiere sustratos muy lisos y limpios (como obleas de silicio o vidrio) y debe realizarse en un entorno de sala limpia altamente controlado.

La tecnología de película gruesa es mucho más indulgente. Se utiliza comúnmente en sustratos cerámicos robustos como la alúmina y puede tolerar entornos menos prístinos, lo que reduce los costos de producción.

Comprender las Compensaciones: Costo vs. Rendimiento

Su elección entre estas tecnologías es casi siempre una decisión entre el costo de fabricación y los requisitos de rendimiento.

La Ecuación de Costos

El procesamiento de película gruesa es relativamente simple, rápido y no requiere vacío. Esto lo hace significativamente más barato e ideal para la fabricación de alto volumen de componentes como resistencias o circuitos híbridos.

La deposición de película delgada requiere equipos de vacío costosos, salas limpias y tiempos de procesamiento más largos. Este mayor costo se justifica por las capacidades únicas que permite.

El Límite de Rendimiento

La tecnología de película gruesa sobresale en la creación de componentes pasivos duraderos y confiables. Sin embargo, su porosidad y falta de precisión limitan su uso en aplicaciones de alta frecuencia o alta precisión.

La tecnología de película delgada abre la puerta a aplicaciones avanzadas. Como señalan las referencias, permite materiales que son antirreflectantes, ópticamente transparentes pero eléctricamente conductores, y adecuados para semiconductores, células solares flexibles y OLEDs.

Tomar la Decisión Correcta para su Objetivo

Para seleccionar la tecnología correcta, debe alinear sus características fundamentales con el objetivo principal de su proyecto.

- Si su enfoque principal es la precisión, las propiedades ópticas/eléctricas avanzadas o la miniaturización: La tecnología de película delgada es la opción necesaria para crear semiconductores, sensores y recubrimientos ópticos de alto rendimiento.

- Si su enfoque principal es la durabilidad, la producción rentable y las funciones electrónicas más simples: La tecnología de película gruesa es la solución más práctica y económica para componentes como resistencias, conductores y elementos calefactores sobre cerámica.

En última instancia, comprender el vínculo entre el proceso de fabricación y el rendimiento final es la clave para tomar una decisión informada.

Tabla de Resumen:

| Característica | Película Delgada | Película Gruesa |

|---|---|---|

| Método de Deposición | Basado en vacío (PVD, CVD) | Serigrafía y cocción |

| Grosor Típico | Nanómetros a unos pocos micrómetros | 10 a 50 micrómetros |

| Estructura del Material | Densa, pura, uniforme | Porosa, pasta cermet (cerámico-metal) |

| Aplicaciones Principales | Semiconductores, recubrimientos ópticos, sensores | Resistencias, conductores, elementos calefactores |

| Consideración de Costo | Más alto (equipo de vacío, salas limpias) | Más bajo (alto volumen, rentable) |

¿No está seguro de qué tecnología de película es adecuada para su aplicación de laboratorio? Los expertos de KINTEK pueden ayudarle a navegar las compensaciones entre rendimiento y costo. Nos especializamos en proporcionar el equipo de laboratorio y los consumibles necesarios para los procesos de película delgada y película gruesa. ¡Póngase en contacto con nuestro equipo hoy para discutir sus requisitos específicos y mejorar sus capacidades de investigación o producción!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Máquina de fundición de película estirable de PVC de plástico de laboratorio para pruebas de película

La gente también pregunta

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados