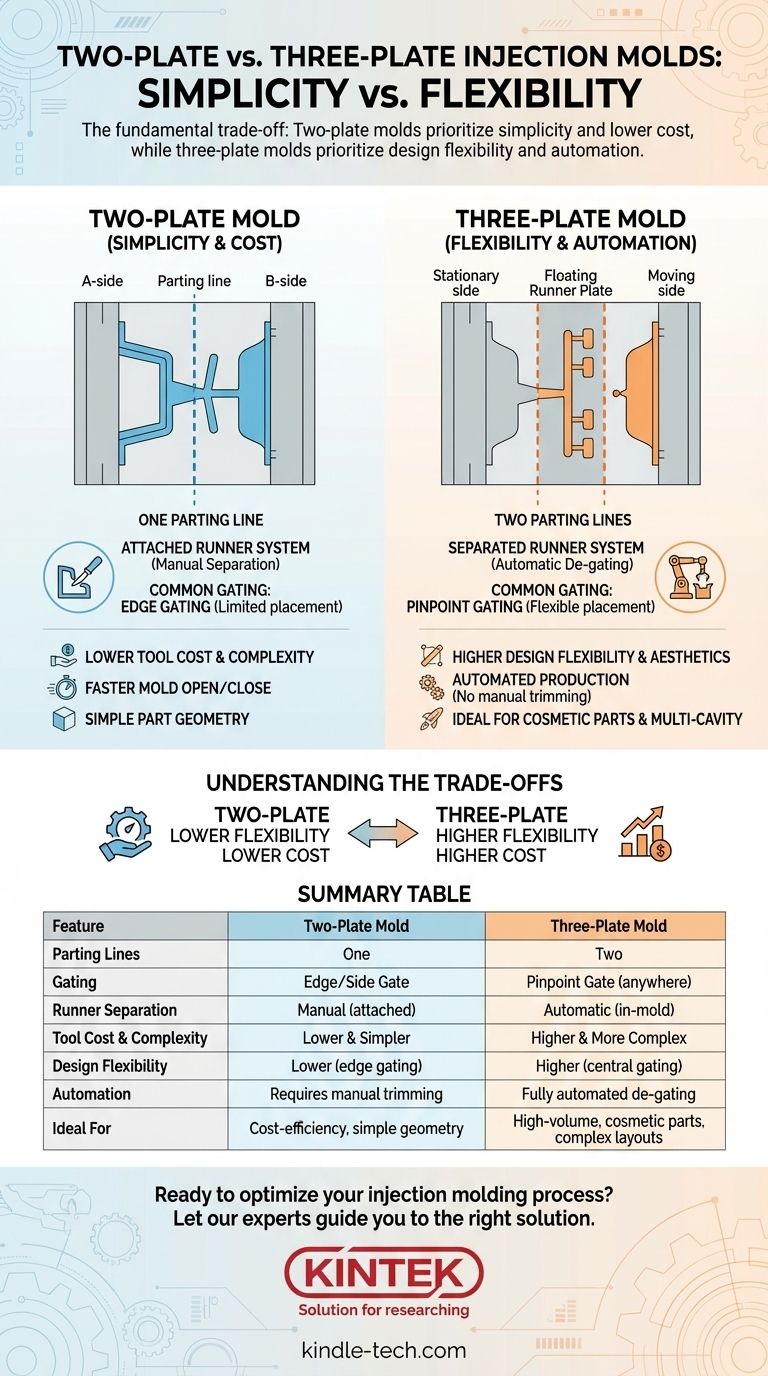

En esencia, la diferencia entre un molde de inyección de dos placas y uno de tres placas radica en cómo se separa la pieza final del sistema de suministro de plástico, conocido como bebedero. Un molde de dos placas es más simple, con una línea de partición donde la pieza y el bebedero se eyectan juntos. Un molde de tres placas es más complejo, utilizando dos líneas de partición para separar automáticamente el bebedero de la pieza dentro del molde antes de la eyección.

La elección es una compensación fundamental. Los moldes de dos placas priorizan la simplicidad y un menor costo de herramienta, mientras que los moldes de tres placas priorizan la flexibilidad de diseño y la producción automatizada, a menudo con un costo inicial más alto.

La anatomía de un molde de dos placas

Un molde de dos placas es el tipo de molde de inyección más común y sencillo. Consta de dos mitades principales, a menudo llamadas lado A (cavidad) y lado B (núcleo), que se unen en un único plano.

Cómo funciona: una línea de partición

Cuando el molde se abre, se separa a lo largo de una única línea de partición. La pieza moldeada y el sistema de bebederos adjunto son empujados fuera de la cavidad del molde juntos por los pasadores eyectores.

El sistema de bebederos adjunto

En este diseño, los canales que transportan el plástico fundido a la pieza —el bebedero y los canales de distribución— están en el mismo plano que la pieza misma. En consecuencia, el bebedero solidificado permanece unido a la pieza tras la eyección.

Estrategia de alimentación común: alimentación por el borde

Debido a que el bebedero está en la línea de partición, la entrada (la pequeña abertura que conecta el bebedero con la pieza) casi siempre se ubica en el borde de la pieza. Esto se conoce como entrada de borde o entrada lateral. Esto a menudo requiere una operación secundaria manual para recortar el bebedero y la entrada de la pieza terminada.

El diseño avanzado de un molde de tres placas

Un molde de tres placas introduce una placa adicional, creando una herramienta más compleja con mayor capacidad funcional. Consta de un lado estacionario, un lado móvil y una placa de bebederos "flotante" en el medio.

Cómo funciona: dos líneas de partición

Este diseño presenta dos líneas de partición distintas. A medida que el molde comienza a abrirse, la primera línea de partición se abre para romper la conexión de la entrada entre la pieza y el bebedero. A medida que se abre más, la segunda línea de partición se abre para eyectar el sistema de bebederos ahora separado.

El sistema de bebederos separado

La innovación clave es que el sistema de bebederos está contenido en su propio plano en la placa de bebederos. Esto permite que el molde corte automáticamente la entrada y separe el bebedero de la pieza durante la secuencia de apertura del molde. Esto a menudo se conoce como desmoldeo automático.

El poder de la alimentación puntual

Esta separación permite el uso de entradas puntuales, que pueden colocarse en casi cualquier lugar de la superficie de la pieza, no solo en el borde. Esto es ideal para llenar piezas grandes de forma centralizada, alimentar en superficies no cosméticas o alimentar múltiples cavidades simétricamente para un llenado equilibrado.

Entendiendo las compensaciones

Elegir entre estos dos tipos de moldes tiene consecuencias significativas para el costo, el diseño y la eficiencia de producción.

Flexibilidad de diseño y estética

Un molde de tres placas ofrece mucha mayor flexibilidad. Permite colocar una entrada en el centro de una pieza redonda para asegurar un flujo uniforme u ocultarla en una superficie no visible, preservando la apariencia cosmética de la pieza.

Un molde de dos placas es más restrictivo. La ubicación de la entrada se limita al perímetro de la pieza, lo que puede no ser ideal para el llenado o puede dejar una imperfección cosmética indeseable.

Costo y complejidad de la herramienta

Los moldes de dos placas son más simples en construcción, tienen menos componentes y, por lo tanto, son menos costosos y más rápidos de fabricar.

Los moldes de tres placas son inherentemente más complejos debido a la placa adicional y los mecanismos necesarios para controlar las dos acciones de apertura separadas. Esto resulta en un costo inicial de herramientas significativamente mayor y más mantenimiento.

Tiempo de ciclo y automatización

Un molde de tres placas permite un proceso totalmente automatizado. Al eyectar la pieza y el bebedero por separado, elimina la necesidad de que una persona o un robot recorte manualmente el bebedero. Esto puede reducir el costo total de producción por pieza, especialmente en tiradas de alto volumen.

Un molde de dos placas puede tener un tiempo de apertura y cierre del molde más rápido, pero el tiempo total del ciclo puede ser más largo una vez que se considera la necesaria eliminación manual del bebedero.

Desperdicio de material

El sistema de bebederos en un molde de tres placas suele ser más grande y complejo que en un molde de dos placas, lo que puede llevar a un mayor desperdicio de material plástico por ciclo. Esta es una consideración crítica a menos que se utilice un sistema de canal caliente más avanzado (y aún más costoso).

Tomando la decisión correcta para su objetivo

Los requisitos específicos de su pieza dictarán el diseño de molde correcto.

- Si su enfoque principal es la eficiencia de costos y la geometría de pieza simple: Un molde de dos placas es la opción superior, especialmente si una marca de entrada en el borde de la pieza es aceptable y los volúmenes de producción son bajos a moderados.

- Si su enfoque principal es la flexibilidad de diseño y la apariencia cosmética: Un molde de tres placas es necesario para piezas que requieren alimentación central, tienen superficies estéticas críticas o están destinadas a producción automatizada de alto volumen.

- Si está moldeando múltiples piezas pequeñas idénticas en una sola inyección: Un molde de tres placas permite un diseño de bebedero equilibrado que alimenta cada cavidad desde su punto central ideal, asegurando mayor calidad y consistencia.

Comprender esta elección fundamental entre simplicidad y flexibilidad es el primer paso para diseñar una pieza que esté verdaderamente optimizada para la fabricación.

Tabla resumen:

| Característica | Molde de dos placas | Molde de tres placas |

|---|---|---|

| Líneas de partición | Una | Dos |

| Alimentación | Entrada de borde/lateral | Entrada puntual (en cualquier lugar) |

| Separación del bebedero | Manual (adjunto) | Automática (dentro del molde) |

| Costo y complejidad de la herramienta | Menor y más simple | Mayor y más complejo |

| Flexibilidad de diseño | Menor (alimentación por el borde) | Mayor (alimentación central) |

| Automatización | Requiere recorte manual | Desmoldeo totalmente automatizado |

| Ideal para | Eficiencia de costos, geometría simple | Alto volumen, piezas cosméticas, diseños complejos |

¿Listo para optimizar su proceso de moldeo por inyección? La elección entre un molde de dos placas y uno de tres placas es fundamental para el éxito de su proyecto, impactando el costo, la calidad y la velocidad de producción. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para la creación de prototipos y la fabricación, ayudándole a tomar decisiones informadas para sus piezas de plástico. Deje que nuestros expertos le guíen hacia la solución correcta. Contacte a KINTEK hoy para discutir sus necesidades específicas de laboratorio y producción.

Guía Visual

Productos relacionados

- Molde especial para prensa de calor para uso en laboratorio

- Molde de Prensa Cilíndrico para Aplicaciones de Laboratorio

- Molde de Prensado de Polígonos para Laboratorio

- Molde de Prensado de Forma Especial para Laboratorio

- Molde de Prensa de Laboratorio de Carburo para Aplicaciones de Laboratorio

La gente también pregunta

- ¿Qué papel juegan los moldes de grafito en la sinterización de compuestos de diamante y cobre? Dominio de la precisión y el control térmico

- ¿Qué funciones desempeñan los moldes de grafito en la fabricación de composites (WC + B4C)p/6063Al? Mejora de la densificación y la precisión

- ¿Cuál es la función principal de las matrices especializadas para celdas de prueba de baterías presurizadas? Optimización de las pruebas de baterías de estado sólido

- ¿Cuál es el propósito del papel de grafito en los moldes de baterías de estado sólido? Optimizar el sinterizado y la extracción de muestras

- ¿Cuáles son las funciones principales de los moldes de grafito en la metalurgia de polvos de NiCr? Optimice la densidad de su material compuesto

- ¿Qué es un molde de dos placas? La base sencilla y rentable del moldeo por inyección

- ¿Cuál es la función de un molde metálico en la conformación por prensado en frío de cerámicas de Al2O3/ZrO2? Lograr la conformación de precisión

- ¿Cómo moldear arcilla para alfarería? Domina el amasado para obtener resultados perfectos y sin aire