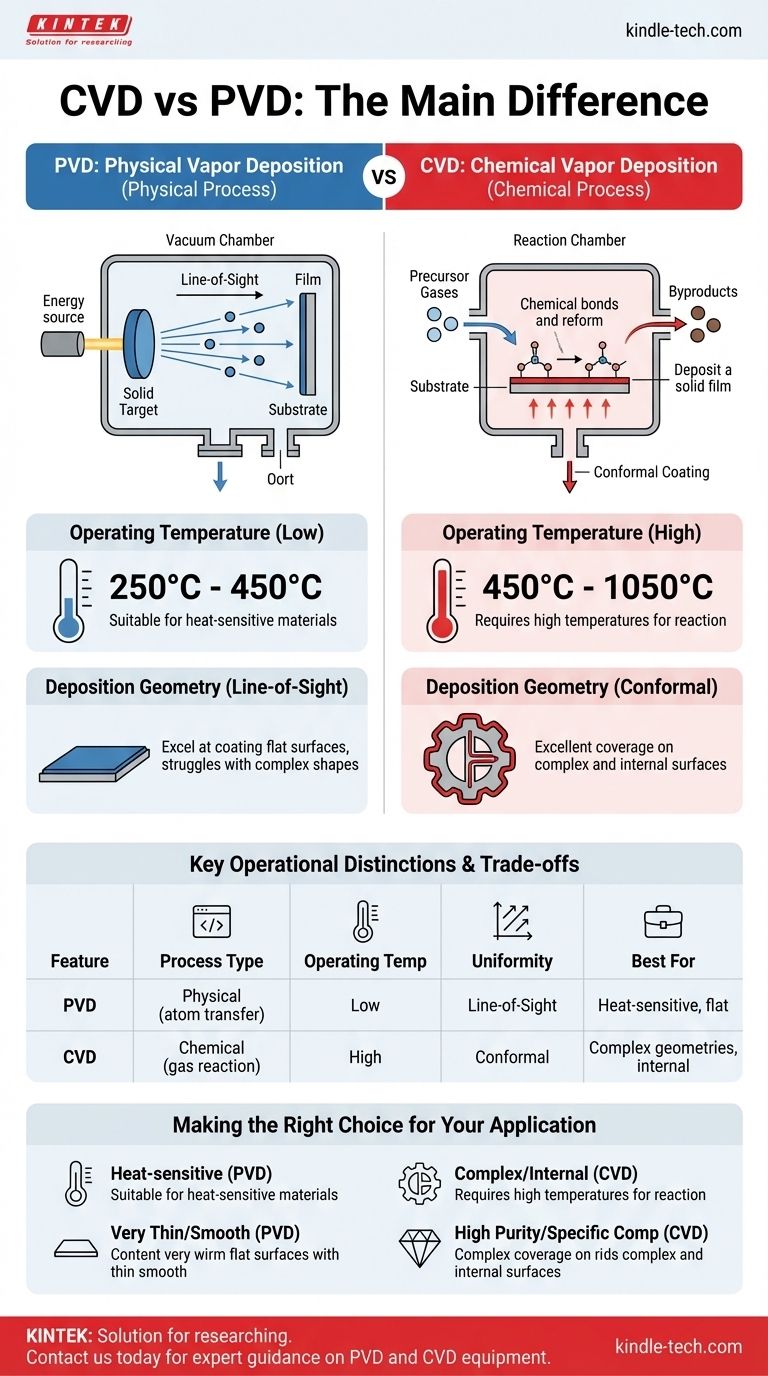

La diferencia principal entre CVD y PVD radica en el estado del material fuente y la naturaleza del proceso de deposición. La Deposición Física de Vapor (PVD) es un proceso físico que vaporiza un material sólido, el cual luego viaja en línea recta para condensarse sobre un sustrato. En contraste, la Deposición Química de Vapor (CVD) es un proceso químico que utiliza gases precursores que experimentan una reacción directamente en la superficie del sustrato para formar la película sólida deseada.

PVD es un proceso físico de "línea de visión", muy parecido a pintar con atomizador, lo que lo hace ideal para recubrir superficies a temperaturas más bajas. CVD es un proceso de reacción química, donde el gas envuelve un componente, permitiéndole recubrir uniformemente formas complejas, pero esto requiere temperaturas mucho más altas.

Comprendiendo los Mecanismos Centrales

Tanto PVD como CVD son técnicas avanzadas de deposición al vacío utilizadas para crear películas delgadas y funcionales en una superficie. Sin embargo, la forma en que crean esa película es fundamentalmente diferente.

PVD: Un Proceso Físico de Línea de Visión

En PVD, el material de recubrimiento comienza como un objetivo sólido en una cámara de vacío. Este sólido es bombardeado con energía (como un haz de iones) para desalojar físicamente los átomos y vaporizarlos.

Estos átomos vaporizados viajan en línea recta —una "línea de visión"— hasta que golpean el sustrato y se condensan, formando una película delgada y sólida. No hay cambio químico en el material en sí.

CVD: Un Proceso de Reacción Química

En CVD, el proceso comienza con gases precursores volátiles. Estos gases se introducen en una cámara de reacción que contiene el sustrato.

La cámara se calienta a una temperatura alta, lo que proporciona la energía para que los gases reaccionen entre sí y con la superficie del sustrato. Esta reacción química da como resultado la deposición de una película sólida, con otros subproductos químicos que se agotan de la cámara.

Distinciones Operativas Clave

Las diferencias mecánicas entre PVD y CVD conducen a distinciones críticas en su operación y aplicación.

Temperatura de Operación

PVD opera a temperaturas relativamente bajas, típicamente entre 250°C y 450°C. Esto lo hace adecuado para una gama más amplia de materiales de sustrato, incluidos algunos sensibles al calor.

CVD requiere temperaturas significativamente más altas para impulsar las reacciones químicas necesarias, generalmente desde 450°C hasta 1050°C. Este alto calor limita su uso a sustratos que pueden soportar tales condiciones extremas sin deformarse o fundirse.

Geometría de Deposición

Debido a que PVD es un proceso de línea de visión, sobresale en el recubrimiento de superficies planas o las caras expuestas de un objeto. Sin embargo, le cuesta recubrir uniformemente formas complejas, canales internos o las partes inferiores de los componentes debido a los efectos de "sombreado".

La naturaleza gaseosa de CVD significa que las moléculas precursoras envuelven toda la pieza. Esto le permite crear un recubrimiento altamente uniforme o conformable sobre geometrías intrincadas e incluso dentro de estructuras complejas. También permite recubrir muchas piezas simultáneamente en un solo lote.

Propiedades de la Película

PVD generalmente produce recubrimientos muy delgados, lisos y densos. El proceso ofrece un control preciso sobre la estructura y durabilidad de la película.

CVD puede producir una gama más amplia de espesores de película, desde muy delgados hasta bastante gruesos. Los recubrimientos son excepcionalmente puros debido al proceso de reacción química, pero a veces pueden ser más rugosos que los producidos por PVD.

Comprendiendo las Ventajas y Desventajas

Ninguno de los métodos es universalmente superior; la elección implica un claro conjunto de ventajas y desventajas basadas en los requisitos de la aplicación.

PVD: La Ventaja de Baja Temperatura

La principal fortaleza de PVD es su menor temperatura de procesamiento. Esto abre su uso para materiales como ciertas aleaciones de acero, aluminio e incluso algunos polímeros que serían destruidos por el calor de CVD.

La limitación principal es su naturaleza de línea de visión. Lograr un recubrimiento uniforme en una pieza con geometría compleja, como una rosca de tornillo o un molde detallado, es extremadamente difícil.

CVD: Cobertura Superior a un Costo

La capacidad de CVD para depositar una película uniforme en cualquier superficie expuesta es su mayor ventaja, lo que la convierte en la única opción para recubrir el interior de tuberías o piezas de máquinas complejas.

Su principal inconveniente es el calor extremo requerido. Este alto presupuesto térmico restringe severamente la lista de materiales de sustrato compatibles y, a veces, puede alterar las propiedades del propio sustrato.

Tomando la Decisión Correcta para su Aplicación

Su elección entre PVD y CVD depende completamente de su material de sustrato, la geometría de su pieza y las propiedades deseadas de la película final.

- Si su enfoque principal es recubrir un material sensible al calor: PVD es la elección correcta debido a sus temperaturas de operación mucho más bajas.

- Si su enfoque principal es lograr un recubrimiento uniforme en formas 3D complejas o superficies internas: CVD es superior porque sus precursores gaseosos pueden alcanzar todas las áreas expuestas.

- Si su enfoque principal es una superficie muy delgada, lisa y duradera en un objeto relativamente plano: PVD a menudo proporciona un mejor control y un acabado más suave para estas aplicaciones.

- Si su enfoque principal es una alta pureza de la película o una composición química específica que no se encuentra fácilmente como objetivo sólido: CVD ofrece más flexibilidad a través de la química de sus gases precursores.

En última instancia, comprender estas diferencias mecánicas y operativas fundamentales le permite seleccionar la tecnología de deposición que se alinea perfectamente con sus objetivos de ingeniería.

Tabla Resumen:

| Característica | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Tipo de Proceso | Físico (transferencia de átomos) | Químico (reacción de gases) |

| Temperatura de Operación | 250°C - 450°C (Baja) | 450°C - 1050°C (Alta) |

| Uniformidad del Recubrimiento | Línea de visión (posibles sombras) | Conforme (uniforme en formas complejas) |

| Mejor Para | Materiales sensibles al calor, superficies planas | Geometrías complejas, superficies internas |

¿Aún no está seguro de qué método de deposición es el adecuado para su aplicación? ¡Los expertos de KINTEK están aquí para ayudarle!

Nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles para todas sus necesidades de recubrimiento. Ya sea que esté trabajando con materiales sensibles al calor que requieren la ventaja de baja temperatura de PVD o geometrías complejas que necesitan la cobertura superior de CVD, nuestro equipo puede guiarlo hacia la solución perfecta.

Contáctenos hoy mismo para discutir sus requisitos específicos y descubra cómo nuestra experiencia puede mejorar las capacidades de su laboratorio. ¡Póngase en contacto con nuestros especialistas ahora!

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Horno Tubular de 1200℃ con Tubo de Cuarzo para Laboratorio

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Qué máquina se utiliza para fabricar diamantes cultivados en laboratorio? Descubra las tecnologías HPHT y CVD

- ¿Cuál es el proceso de deposición de recubrimientos? Una guía paso a paso para la ingeniería de películas delgadas

- ¿Qué es la pulverización catódica por magnetrón de corriente continua (CC)? Una guía para la deposición de películas delgadas de alta calidad

- ¿Qué es la deposición química de vapor con filamento caliente de diamante? Una guía para el recubrimiento de diamante sintético

- ¿Cómo se aplica un recubrimiento de diamante? Una guía sobre el crecimiento por CVD frente a los métodos de galvanoplastia