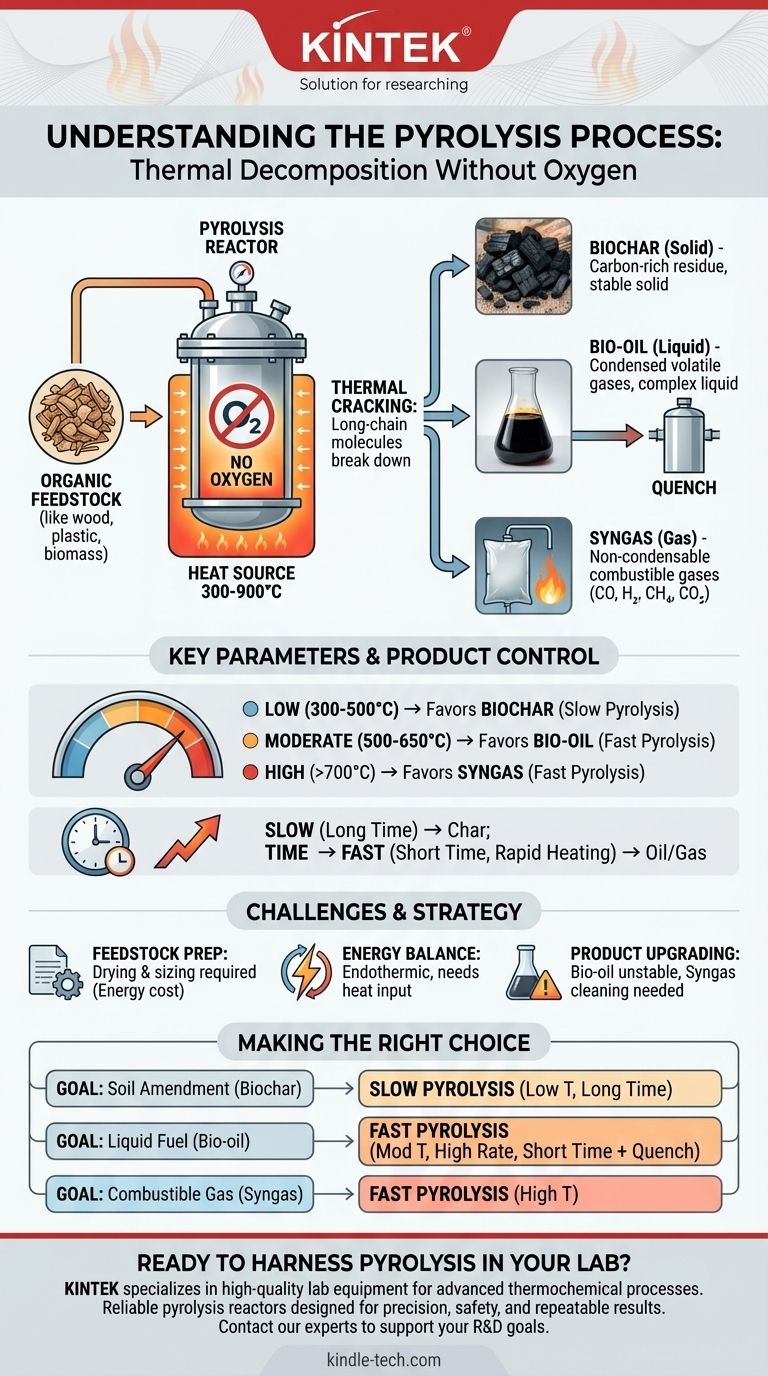

En esencia, la pirólisis es la descomposición térmica de materiales de base orgánica a temperaturas elevadas en una ausencia casi total de oxígeno. A diferencia de la combustión, que es una reacción con oxígeno, la pirólisis utiliza el calor para descomponer moléculas complejas como la celulosa, la lignina o los plásticos en productos más simples y valiosos. No es quemar; es una descomposición química controlada.

El principio fundamental de la pirólisis es prevenir la combustión. Al calentar el material sin oxígeno, se fuerzan sus moléculas de cadena larga a romperse en una mezcla de carbono sólido (carbón o char), hidrocarburos líquidos (aceite) y gases combustibles (gas de síntesis) en lugar de convertirse en ceniza y humo.

Cómo funciona fundamentalmente la pirólisis

Para comprender el proceso, debemos observar los roles del calor y el entorno libre de oxígeno, que en conjunto dictan la transformación del material de entrada, o materia prima (feedstock).

El papel del calor: Rompiendo moléculas

El proceso comienza calentando la materia prima en un reactor cerrado. A medida que aumenta la temperatura (típicamente entre 300 y 900 °C), la intensa energía térmica provoca que las cadenas poliméricas largas y complejas que componen el material vibren y se separen.

Este "craqueo" térmico descompone inicialmente la materia prima sólida en componentes volátiles más pequeños. Estos componentes luego escapan como gas o se enfrían y condensan en un líquido. Lo que queda es un residuo sólido y rico en carbono.

El factor crítico: Ausencia de oxígeno

Todo el proceso debe llevarse a cabo en una atmósfera inerte. Si hubiera oxígeno presente, el material orgánico simplemente se combustionaría, liberando su energía como calor y produciendo dióxido de carbono, agua y cenizas.

Al eliminar el oxígeno, se previene esta reacción de oxidación. Esto obliga al cambio químico de un proceso de quema destructiva a un proceso de deconstrucción controlada, preservando la energía química en los productos resultantes.

Los tres productos principales: Sólido, Líquido y Gas

La pirólisis produce consistentemente tres corrientes de productos distintas, cuyas proporciones están determinadas por las condiciones del proceso.

- Biocarbón (Sólido): Un sólido estable y rico en carbono similar al carbón vegetal. Es el residuo que queda después de que los componentes volátiles han sido expulsados.

- Bioaceite/Aceite de pirólisis (Líquido): Un líquido oscuro y viscoso creado cuando los gases volátiles calientes se enfrían y condensan rápidamente. Es una mezcla compleja de hidrocarburos oxigenados.

- Gas de síntesis (Gas): Una mezcla de gases combustibles no condensables, principalmente monóxido de carbono (CO), hidrógeno (H₂), metano (CH₄) y dióxido de carbono (CO₂).

Parámetros clave que controlan el resultado

La proporción y composición específica de los tres productos no son fijas. Se pueden controlar con precisión manipulando tres parámetros clave del proceso.

Temperatura: El motor principal

La temperatura tiene la influencia más significativa en la distribución del producto.

- Temperaturas bajas (300-500 °C): Favorecen la producción de biocarbón sólido.

- Temperaturas moderadas (500-650 °C): Maximizan el rendimiento de bioaceite líquido.

- Temperaturas altas (>700 °C): Favorecen la producción de gas de síntesis gaseoso, ya que el calor más alto provoca un craqueo adicional de los componentes líquidos.

Velocidad de calentamiento y tiempo de residencia

La rapidez con la que se calienta el material (velocidad de calentamiento) y cuánto tiempo se mantiene a la temperatura objetivo (tiempo de residencia) también son críticos.

- Pirólisis lenta: Una velocidad de calentamiento lenta y un tiempo de residencia largo (horas) permiten más reacciones sólido-sólido, maximizando el rendimiento de biocarbón. Este es el método tradicional para hacer carbón vegetal.

- Pirólisis rápida: Una velocidad de calentamiento muy rápida y un tiempo de residencia corto (segundos) vaporizan rápidamente la materia prima. Cuando estos vapores se enfrían rápidamente (apagado o quenching), se maximiza el rendimiento de bioaceite.

Comprender las compensaciones y los desafíos

Aunque es potente, la pirólisis es un proceso técnicamente exigente con varios desafíos inherentes que deben gestionarse para una operación exitosa.

Preparación de la materia prima

Los reactores de pirólisis son sensibles a las propiedades físicas de la materia prima. A menudo, los materiales deben secarse hasta un bajo contenido de humedad y molerse hasta obtener un tamaño de partícula uniforme para garantizar un calentamiento uniforme y una conversión eficiente. Este preprocesamiento añade coste energético y complejidad.

Balance energético

La pirólisis es un proceso endotérmico, lo que significa que requiere una entrada continua de energía para mantener las altas temperaturas necesarias para romper los enlaces químicos. Una parte del gas de síntesis producido se utiliza a menudo para calentar el reactor, pero garantizar un balance energético neto positivo sigue siendo un desafío clave de ingeniería.

Complejidad y mejora de los productos

Los productos de la pirólisis no son productos finales refinados. El bioaceite es ácido, corrosivo y químicamente inestable, y a menudo requiere una mejora significativa (por ejemplo, hidrotratamiento) antes de poder utilizarse como combustible directo. El gas de síntesis también requiere limpieza para eliminar alquitranes y otras impurezas.

Tomar la decisión correcta para su objetivo

La estrategia óptima de pirólisis depende totalmente del producto final deseado.

- Si su enfoque principal es producir un producto estable de enmienda del suelo o de secuestro de carbono (biocarbón): Emplee pirólisis lenta con temperaturas más bajas (~450 °C) y tiempos de residencia largos para maximizar el rendimiento sólido.

- Si su enfoque principal es crear un intermedio de combustible líquido (bioaceite): Utilice pirólisis rápida con temperaturas moderadas (~500 °C), velocidades de calentamiento extremadamente altas y tiempos de residencia de vapor cortos seguidos de un enfriamiento rápido.

- Si su enfoque principal es generar un gas combustible (gas de síntesis): Utilice pirólisis rápida a temperaturas muy altas (>700 °C) para fomentar el craqueo secundario de los vapores en gases no condensables.

En última instancia, la pirólisis es una herramienta termoquímica versátil para convertir materiales orgánicos de bajo valor en un espectro de recursos valiosos.

Tabla de resumen:

| Parámetro | Impacto en el proceso de pirólisis |

|---|---|

| Temperatura | Motor principal de la distribución del producto (carbón, aceite o gas). |

| Velocidad de calentamiento | El calentamiento rápido maximiza el aceite líquido; el calentamiento lento maximiza el carbón sólido. |

| Ausencia de oxígeno | Crítico para prevenir la combustión y permitir la descomposición química. |

| Tiempo de residencia | La duración a la temperatura afecta la integridad de la conversión. |

¿Listo para aprovechar el poder de la pirólisis en su laboratorio? KINTEK se especializa en equipos de laboratorio y consumibles de alta calidad para procesos termoquímicos avanzados. Ya sea que esté investigando la producción de biocarbón, la optimización del bioaceite o el análisis de gas de síntesis, nuestros reactores de pirólisis confiables y aparatos de soporte están diseñados para la precisión, la seguridad y resultados repetibles. Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar sus necesidades específicas de laboratorio y ayudarle a alcanzar sus objetivos de investigación y desarrollo.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cómo es útil la pirólisis en la gestión de residuos? Transformar los residuos en energía y productos valiosos

- ¿Cuál es el retorno de la inversión (ROI) del biocarbón? Desbloquee el valor real de los créditos de carbono y la salud del suelo

- ¿Cuáles son los usos de los productos de pirólisis? Desbloquee el valor del bioaceite, el biocarbón y el syngas

- ¿Qué es la teoría de la calcinación? Domine la descomposición térmica precisa para sus materiales

- ¿Cuál es el proceso de pirólisis y combustión? Una guía sobre la descomposición térmica frente a la quema

- ¿Cómo es sostenible la pirólisis? Convirtiendo Residuos en Energía y Materiales Circulares

- ¿Cuál es la temperatura y el tiempo para la pirólisis lenta? Optimice su proceso de producción de biocarbón

- ¿Cuál es la diferencia entre la pirólisis rápida y la lenta de biomasa? Optimice su producción de biocombustibles o biocarbón