En esencia, la producción de bioaceite es un proceso de dos etapas. Primero, la biomasa como madera o residuos agrícolas se calienta rápidamente en un ambiente sin oxígeno en un proceso llamado pirólisis, que la descompone en vapor. Este vapor se enfría rápidamente y se condensa en un líquido conocido como bioaceite crudo o aceite de pirólisis.

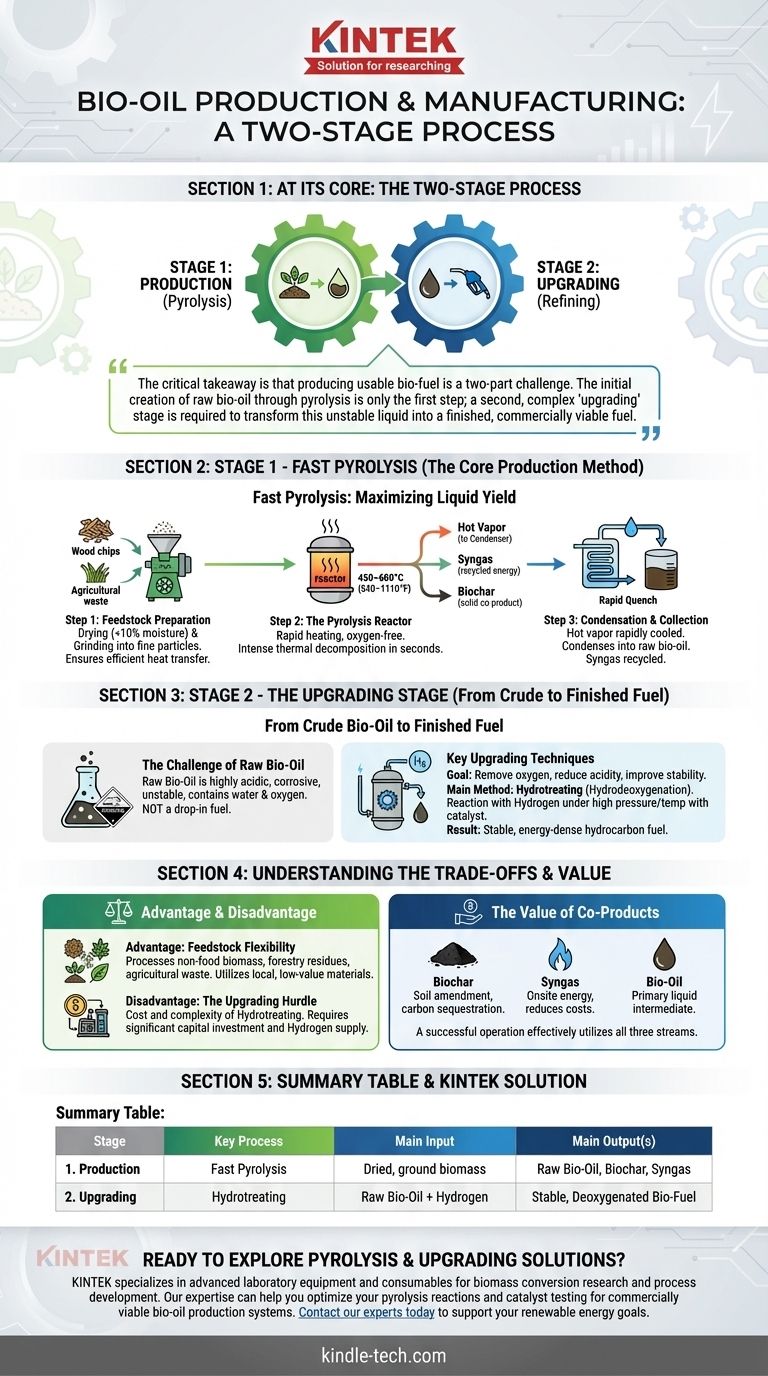

La conclusión fundamental es que producir biocombustible utilizable es un desafío de dos partes. La creación inicial de bioaceite crudo mediante pirólisis es solo el primer paso; se requiere una segunda etapa compleja de "mejora" para transformar este líquido inestable en un combustible terminado y comercialmente viable.

El Método Central de Producción: Pirólisis Rápida

La pirólisis rápida es la tecnología central para convertir la biomasa sólida en bioaceite líquido. Todo el proceso está diseñado para maximizar el rendimiento líquido calentando la materia prima extremadamente rápido y luego enfriando los vapores resultantes con la misma rapidez.

Paso 1: Preparación de la Materia Prima

Antes de entrar en el reactor, la biomasa cruda debe prepararse. Esto implica secar el material hasta un bajo contenido de humedad (típicamente por debajo del 10%) y molerlo en partículas finas y uniformes.

La preparación adecuada es crucial para garantizar una transferencia de calor eficiente y reacciones químicas consistentes dentro del reactor de pirólisis.

Paso 2: El Reactor de Pirólisis

La biomasa preparada se introduce en un reactor calentado a 450–600°C (840–1110°F) en la casi total ausencia de oxígeno. El calor intenso provoca la descomposición térmica, descomponiendo los polímeros complejos de la biomasa en cuestión de segundos.

Esta rápida descomposición produce tres productos principales: un vapor caliente (que se convierte en bioaceite), gases no condensables (gas de síntesis) y un material sólido rico en carbono (biocarbón).

Paso 3: Condensación y Recolección

La corriente de vapor caliente se dirige inmediatamente lejos del carbón sólido y se pasa a través de un condensador. Aquí, se enfría rápidamente (templa), haciendo que las porciones condensables del vapor se conviertan en un líquido oscuro y denso.

Este líquido es el bioaceite crudo. Los gases no condensables a menudo se reciclan para proporcionar la energía necesaria para calentar el reactor, haciendo que el proceso sea más eficiente energéticamente.

Del Bioaceite Crudo al Combustible Terminado: La Etapa de Mejora

El líquido recolectado directamente del proceso de pirólisis no es un combustible "directamente sustituible". Es un producto intermedio que requiere un procesamiento significativo antes de poder utilizarse en motores o refinerías convencionales.

El Desafío del Bioaceite Crudo

El bioaceite crudo es altamente ácido, corrosivo e inestable. Contiene una cantidad significativa de agua (15-30%) y oxígeno, lo que lo hace químicamente diferente de los combustibles de hidrocarburos convencionales.

Si se deja sin tratar, se espesará e incluso puede separarse en fases con el tiempo, lo que dificulta su almacenamiento y transporte.

Técnicas Clave de Mejora

La mejora tiene como objetivo eliminar el oxígeno, reducir la acidez y mejorar la estabilidad del aceite. El método más común es el hidrotratamiento (o hidrodesoxigenación).

En este proceso, el bioaceite reacciona con gas hidrógeno bajo alta presión y temperatura en presencia de un catalizador. Esto elimina los átomos de oxígeno (como agua) y satura los enlaces químicos inestables, dando como resultado un combustible de hidrocarburo más estable y con mayor densidad energética, similar al diésel o la gasolina.

Comprender las Compensaciones

Aunque prometedor, la ruta de la pirólisis al bioaceite implica claros desafíos técnicos y económicos que deben considerarse.

Ventaja: Flexibilidad de la Materia Prima

Un gran beneficio de la pirólisis es su capacidad para procesar una amplia variedad de biomasa no alimentaria. Esto incluye residuos forestales, desechos agrícolas (como rastrojo de maíz) y cultivos energéticos dedicados.

Esta flexibilidad permite que la producción de bioaceite utilice materiales de bajo valor disponibles localmente, evitando la competencia con la producción de alimentos.

Desventaja: El Obstáculo de la Mejora

El principal cuello de botella es el costo y la complejidad de la mejora. El hidrotratamiento requiere una inversión de capital significativa para reactores de alta presión y un suministro continuo de hidrógeno, que a menudo se produce a partir de gas natural.

La eficiencia y el costo de este paso de mejora son los factores más críticos que determinan la viabilidad económica de una instalación de bioaceite.

El Valor de los Coproductos

La pirólisis no solo produce aceite. El biocarbón sólido es un valioso coproducto que se puede vender como acondicionador de suelo para mejorar la fertilidad y secuestrar carbono.

Como se mencionó, la corriente de gas de síntesis proporciona energía in situ, reduciendo los costos de energía externa y mejorando la huella de carbono general del proceso. Una operación exitosa debe utilizar eficazmente las tres corrientes de salida.

Tomar la Decisión Correcta para su Objetivo

Su evaluación del proceso de bioaceite depende enteramente de su objetivo.

- Si su enfoque principal es el potencial de energía renovable: Reconozca que la pirólisis es una tecnología poderosa para convertir biomasa voluminosa y de bajo valor en un intermedio líquido transportable y con alta densidad energética.

- Si su enfoque principal es la inversión en tecnología: Centre su debida diligencia casi por completo en el costo, la eficiencia y la escalabilidad del proceso de mejora posterior, ya que esta es la clave para producir un combustible fungible y listo para el mercado.

- Si su enfoque principal es la ingeniería de procesos: La clave para un sistema eficiente radica en optimizar la transferencia de calor del reactor y desarrollar una estrategia integrada para utilizar las tres salidas: el aceite, el biocarbón y el gas de síntesis.

Comprender este proceso de dos partes de pirólisis y mejora es la clave para evaluar el verdadero potencial de cualquier tecnología de bioaceite.

Tabla Resumen:

| Etapa | Proceso Clave | Entrada Principal | Salida(s) Principal(es) |

|---|---|---|---|

| 1. Producción | Pirólisis Rápida | Biomasa seca y molida (madera, residuos agrícolas) | Bioaceite Crudo, Biocarbón, Gas de Síntesis |

| 2. Mejora | Hidrotratamiento (Hidrodesoxigenación) | Bioaceite Crudo + Hidrógeno | Biocombustible Estable y Desoxigenado |

¿Listo para explorar soluciones de pirólisis y mejora para su proyecto de biocombustibles? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para la investigación de conversión de biomasa y el desarrollo de procesos. Nuestra experiencia puede ayudarle a optimizar sus reacciones de pirólisis y pruebas de catalizadores para crear sistemas de producción de bioaceite eficientes y comercialmente viables. Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar sus objetivos de energía renovable.

Guía Visual

Productos relacionados

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

La gente también pregunta

- ¿Cuál es el propósito del vidrio sinterizado? Una guía para la filtración de precisión y la resistencia química

- ¿Cuáles son 5 usos de la incubadora en el laboratorio? Una guía para entornos controlados para la investigación

- ¿Se pueden probar los diamantes con una máquina? Una guía para elegir la herramienta adecuada

- ¿Cuáles son los beneficios del proceso de sinterización? Desbloquee la precisión, la pureza del material y la producción en masa rentable

- ¿Es el grafito un metal conductor? Descubra por qué este no metal impulsa la tecnología moderna

- ¿Qué significa CIP para los Crip? Entendiendo el significado de Crip In Peace

- ¿Qué método no se puede utilizar para la producción de nanotubos de carbono? Comprenda los principios clave de la síntesis

- ¿Por qué es esencial el tratamiento ultrasónico para la síntesis de PAAMP-b-PVK? Lograr la polimerización por emulsión sin tensioactivos