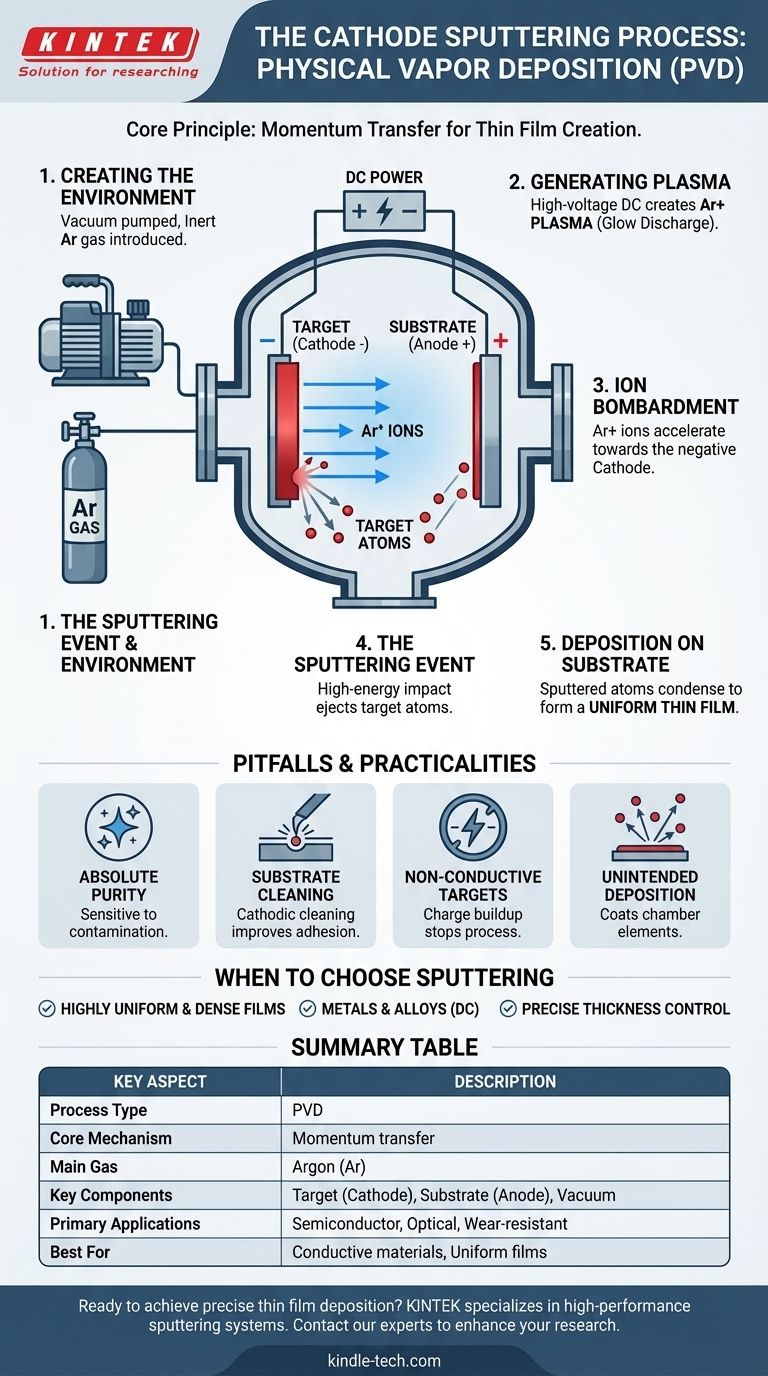

En esencia, la pulverización catódica es una técnica de deposición física de vapor (PVD) utilizada para crear películas ultrafinas. El proceso utiliza iones de alta energía para bombardear un material fuente, conocido como el objetivo, desalojando físicamente átomos de su superficie. Estos átomos eyectados viajan a través de un vacío y se condensan sobre una superficie separada, el sustrato, formando un recubrimiento uniforme átomo por átomo.

El principio central de la pulverización catódica es la transferencia de momento. Al crear un plasma y utilizar un campo eléctrico para acelerar iones hacia un objetivo, el proceso esencialmente "chorrea arena" al material objetivo a escala atómica, lo que resulta en una deposición controlada y altamente uniforme de ese material en otro lugar.

El Mecanismo Central: Del Plasma a la Película

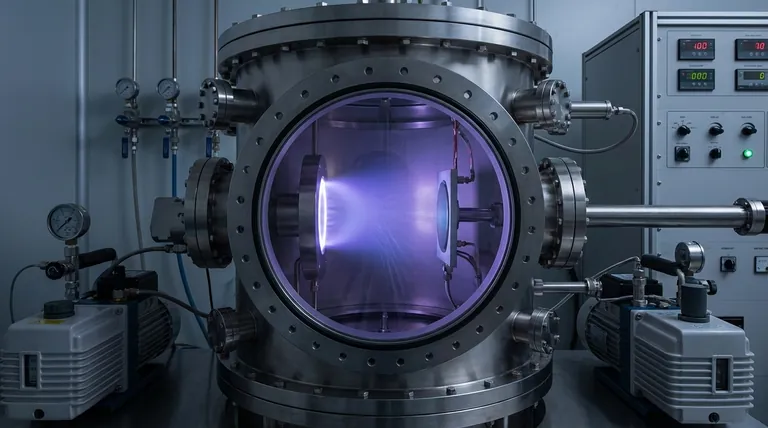

Todo el proceso de pulverización tiene lugar dentro de una cámara de vacío sellada. Comprenderlo implica una secuencia clara de cinco pasos que transforma un material sólido en una película delgada y precisa.

Paso 1: Creación del Entorno

Antes de que comience el proceso, la cámara se bombea a una presión muy baja, creando un vacío. Esto es fundamental para eliminar el aire y otros contaminantes. Luego se introduce un gas inerte, el más comúnmente Argón (Ar), en la cámara a una presión baja y controlada.

Paso 2: Generación del Plasma

Se aplica un campo eléctrico de CC de alto voltaje entre dos electrodos: el material objetivo, que actúa como cátodo (electrodo negativo), y el sustrato, que actúa como ánodo (electrodo positivo). Este fuerte campo eléctrico arranca electrones de algunos de los átomos de Argón, creando una mezcla de electrones libres e iones de Argón cargados positivamente (Ar+). Este gas ionizado y energizado se conoce como plasma o "descarga luminiscente".

Paso 3: El Bombardeo Iónico

Los iones de Argón cargados positivamente (Ar+) son fuertemente atraídos y acelerados hacia el objetivo cargado negativamente (el cátodo). Ganan una energía cinética significativa mientras viajan a través del campo eléctrico.

Paso 4: El Evento de Pulverización

Tras el impacto, los iones de alta energía golpean la superficie del objetivo. Esta colisión desencadena una "cascada de colisiones", transfiriendo momento a los átomos dentro del material objetivo. Si la energía transferida a un átomo superficial es mayor que la energía que lo une al objetivo, ese átomo es eyectado o "pulverizado".

Paso 5: Deposición sobre el Sustrato

Los átomos pulverizados del objetivo viajan a través de la cámara de baja presión. Finalmente llegan al sustrato, donde se condensan en la superficie. Con el tiempo, esta deposición atómica se acumula para formar una película delgada densa, uniforme y de alta pureza.

Comprensión de las Trampas y las Prácticas

Aunque el principio es sencillo, el éxito de la pulverización depende del control cuidadoso del entorno del proceso y de la conciencia de sus limitaciones.

La Necesidad de Pureza Absoluta

La calidad de la película final es muy sensible a la contaminación. El gas de pulverización debe estar limpio y seco para mantener la composición deseada del recubrimiento. Asimismo, el sustrato en sí debe estar prístino para garantizar que la película depositada se adhiera correctamente.

Limpieza del Sustrato

Para mejorar la adhesión de la película, a menudo se utiliza una técnica llamada limpieza catódica. Antes de que comience la deposición, la polaridad del voltaje se invierte temporalmente. Esto convierte el sustrato en el cátodo, haciendo que sea bombardeado por iones que graban cualquier contaminante superficial.

El Desafío de los Objetivos No Conductores

El simple proceso de pulverización de CC descrito aquí funciona excepcionalmente bien para materiales conductores como los metales. Sin embargo, al pulverizar materiales aislantes (no conductores), los iones positivos se acumulan en la superficie del objetivo. Esta acumulación de carga finalmente repele a los iones de Argón entrantes, deteniendo el proceso de pulverización.

Deposición No Intencionada

El material pulverizado viaja en muchas direcciones. Si bien la mayor parte recubre el sustrato, algo puede terminar en otros elementos dentro de la cámara de vacío. Esto puede alterar las propiedades eléctricas de la cámara con el tiempo o incluso causar cortocircuitos.

Cuándo Elegir la Pulverización Catódica

Decidir si la pulverización es el método correcto depende de los objetivos específicos de su aplicación.

- Si su enfoque principal es crear películas altamente uniformes y densas: La pulverización sobresale en la deposición de capas delgadas con excelente cobertura y fuerte adhesión en todo el sustrato.

- Si su enfoque principal es trabajar con metales y aleaciones: La pulverización catódica de CC es un proceso confiable, repetible y bien establecido para depositar materiales conductores.

- Si su enfoque principal es el control preciso del espesor de la película: El proceso ofrece una tasa de deposición muy estable y controlable, lo que permite la creación de películas con espesores exactos hasta el nivel atómico.

En última instancia, la pulverización catódica es una tecnología fundamental en la fabricación moderna, que permite la producción de todo, desde dispositivos semiconductores hasta recubrimientos ópticos y superficies resistentes al desgaste.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Tipo de Proceso | Deposición Física de Vapor (PVD) |

| Mecanismo Central | Transferencia de momento a través de bombardeo iónico |

| Gas Principal Utilizado | Argón (Ar) |

| Componentes Clave | Objetivo (cátodo), Sustrato (ánodo), Cámara de vacío |

| Aplicaciones Principales | Dispositivos semiconductores, recubrimientos ópticos, superficies resistentes al desgaste |

| Mejor Para | Materiales conductores, películas altamente uniformes y densas |

¿Listo para lograr una deposición precisa de películas delgadas en su laboratorio? KINTEK se especializa en sistemas de pulverización de alto rendimiento y equipos de laboratorio diseñados para investigadores y fabricantes que exigen una calidad de película, uniformidad y control de proceso superiores. Ya sea que trabaje con metales, aleaciones o materiales avanzados, nuestras soluciones brindan la confiabilidad y precisión que su laboratorio necesita. ¡Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestra tecnología de pulverización puede mejorar sus capacidades de investigación y producción!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato