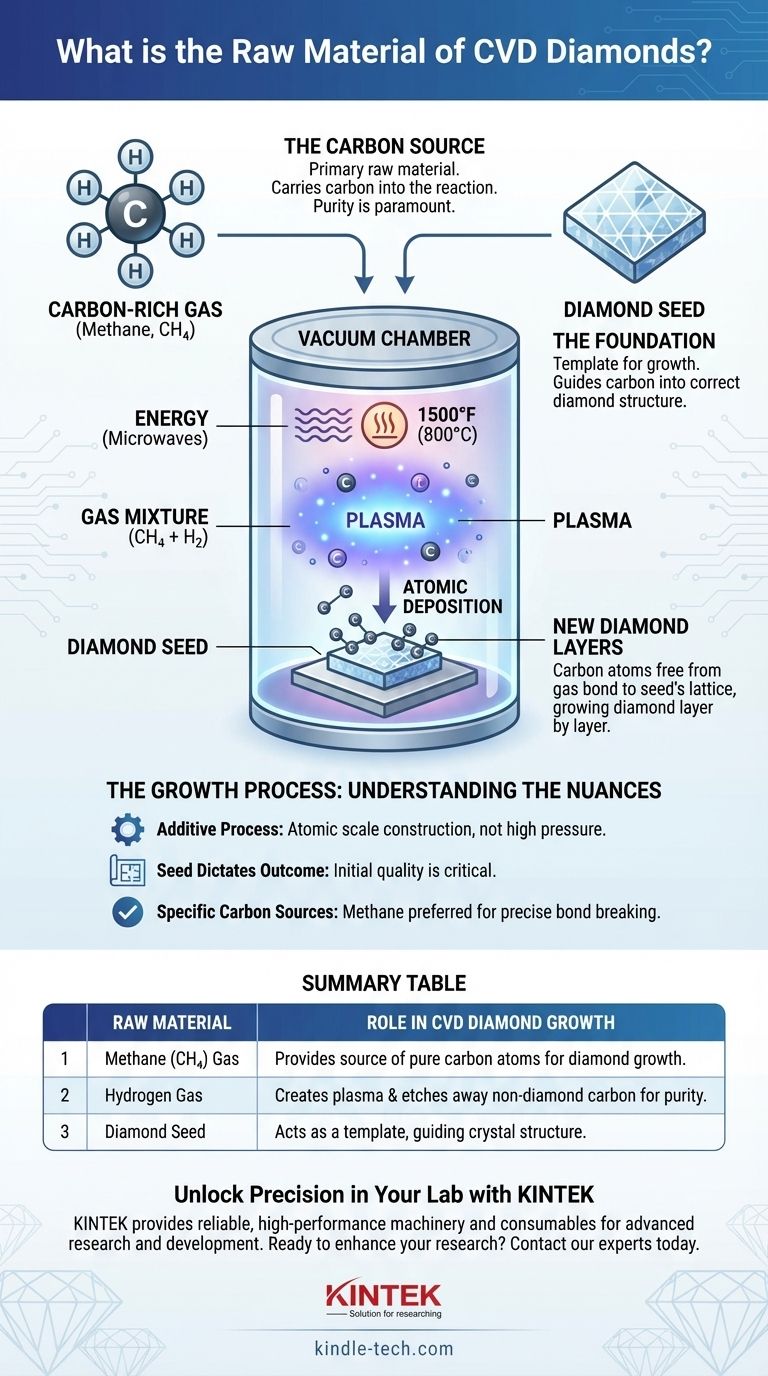

Las materias primas principales para crear un diamante CVD son un gas rico en carbono y de alta pureza (típicamente metano) y una pequeña porción preexistente de diamante conocida como "semilla". Estos materiales se colocan dentro de una cámara de vacío donde se utiliza energía intensa para descomponer el gas, permitiendo que los átomos de carbono se depositen sobre la semilla y hagan crecer un nuevo diamante, capa por capa atómica.

El principio fundamental no es fundir y reformar el carbono, sino utilizar un gas especializado como fuente de átomos de carbono individuales. Estos átomos se colocan meticulosamente sobre una plantilla de diamante, esencialmente "cultivando" una gema con la misma estructura cristalina que una natural.

Los Ingredientes Centrales de un Diamante Cultivado en Laboratorio

Comprender el proceso CVD requiere observar sus dos componentes esenciales: la fuente de los átomos de carbono y la base sobre la que se ensamblan.

La Fuente de Carbono: Un Gas Especializado

La materia prima principal es un gas hidrocarburo, más comúnmente metano (CH4), mezclado con hidrógeno.

Este gas es el vehículo que transporta el carbono a la reacción. Utilizar un gas, en lugar de un sólido como el grafito, permite una precisión y un control extremos sobre el entorno de crecimiento.

La pureza de estos gases es primordial, ya que cualquier contaminante, como el nitrógeno, puede incorporarse a la estructura cristalina del diamante, afectando su color y claridad finales.

La Base: La Semilla de Diamante

El proceso comienza con una semilla de diamante, que es una lámina muy delgada y plana de un diamante de alta calidad cultivado previamente (ya sea natural o cultivado en laboratorio).

Esta semilla no es una materia prima en el sentido de ser consumida, sino más bien una plantilla. Su estructura cristalina existente proporciona el plano que guía a los nuevos átomos de carbono a adoptar la estructura rígida y correcta del diamante.

Sin esta semilla, los átomos de carbono se unirían caóticamente, formando grafito o carbono amorfo (hollín) en lugar de una gema.

Cómo el Gas y la Semilla se Convierten en una Gema

La transformación de gas simple a un diamante impecable ocurre dentro de un entorno altamente controlado a través de un proceso de deposición atómica.

Creación del Entorno: La Cámara de Vacío

La semilla de diamante se coloca dentro de una cámara de vacío sellada. Se elimina todo el aire para evitar la contaminación por gases atmosféricos.

Luego se introduce la mezcla de gas rica en carbono en la cámara a una presión muy baja.

Activación del Carbono: Formación de Plasma

Se utiliza energía, típicamente en forma de microondas, para calentar la mezcla de gas a temperaturas extremas, a menudo alrededor de 1500 °F (aproximadamente 800 °C).

Esta energía intensa rompe los enlaces moleculares del gas (por ejemplo, separando el metano en carbono e hidrógeno), creando una nube brillante de iones y átomos químicamente reactivos conocida como plasma.

El Proceso de Crecimiento: Deposición Atómica

Dentro de este plasma, los átomos de carbono individuales se liberan de sus moléculas de gas originales.

Estos átomos de carbono libres son entonces atraídos hacia la superficie ligeramente más fría de la semilla de diamante. Se unen directamente a la red cristalina de la semilla, extendiendo su estructura átomo por átomo.

Durante cientos de horas, estas capas se acumulan unas sobre otras, haciendo crecer el diamante verticalmente hasta alcanzar el tamaño deseado. El gas hidrógeno acompañante juega un papel crucial al grabar selectivamente cualquier carbono no diamantino que intente formarse, asegurando la pureza del cristal en crecimiento.

Comprender los Matices Clave

Aunque el proceso es sencillo en principio, la calidad del producto final depende enteramente de la precisión y el control.

Es un Proceso Aditivo

CVD es fundamentalmente una forma de fabricación aditiva a escala atómica. No imita la presión de fuerza bruta de la formación natural de diamantes. En cambio, construye cuidadosamente un diamante con un control increíble.

La Semilla Dicta el Resultado

La calidad de la semilla de diamante inicial es fundamental. Cualquier imperfección o tensión dentro de la estructura de la semilla puede propagarse al nuevo diamante a medida que crece, afectando su calidad final.

No Todas las Fuentes de Carbono Funcionan

No se puede utilizar simplemente cualquier gas que contenga carbono. El metano es el preferido porque los enlaces químicos son relativamente fáciles de romper en el plasma, y el hidrógeno acompañante es esencial para la parte de control de calidad del proceso, asegurando que solo se forme una red cristalina de diamante pura.

Tomar la Decisión Correcta para su Objetivo

Comprender las materias primas proporciona una visión de la naturaleza de la gema final.

- Si su enfoque principal es la ciencia: Recuerde que CVD es un proceso de construcción atómica que construye un cristal de diamante directamente a partir de los átomos en un gas cuidadosamente seleccionado.

- Si su enfoque principal es la calidad: La pureza del gas fuente de carbono y la perfección de la semilla de diamante son los factores más críticos que determinan la claridad y el color de la gema final.

- Si su enfoque principal es la "materia prima" en sí: Los verdaderos ingredientes iniciales son un gas hidrocarburo, hidrógeno y una plantilla de diamante, todos controlados meticulosamente por energía dentro de un vacío.

Este notable proceso transforma gas simple en uno de los materiales más duros y brillantes conocidos por el hombre.

Tabla Resumen:

| Materia Prima | Función en el Crecimiento del Diamante CVD |

|---|---|

| Gas Metano (CH₄) | Proporciona la fuente de átomos de carbono puros para el crecimiento del diamante. |

| Gas Hidrógeno | Crea plasma y graba el carbono no diamantino, asegurando la pureza. |

| Semilla de Diamante | Actúa como plantilla, guiando la estructura cristalina sobre la que crecerá el nuevo diamante. |

Desbloquee la Precisión en su Laboratorio con KINTEK

Comprender el intrincado proceso de crecimiento del diamante CVD destaca la importancia de la precisión, la pureza y el control, los mismos principios que aplicamos a todos nuestros equipos de laboratorio. Ya sea que esté investigando materiales avanzados o desarrollando nuevas aplicaciones, KINTEK proporciona la maquinaria y los consumibles fiables y de alto rendimiento que su laboratorio necesita para innovar con confianza.

¿Listo para mejorar sus capacidades de investigación? Contacte con nuestros expertos hoy mismo para encontrar la solución perfecta para los desafíos únicos de su laboratorio.

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Cúpulas de Diamante CVD para Aplicaciones Industriales y Científicas

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Herramientas de Rectificado de Diamante CVD para Aplicaciones de Precisión

La gente también pregunta

- ¿Cuál es la diferencia entre PECVD y HDPCVD? Elija el proceso CVD adecuado para su aplicación

- ¿Cuáles son los ejemplos de deposición química? Desde CVD hasta el chapado, encuentre su método de recubrimiento

- ¿Qué es una máquina de CVD? Desbloquee el poder de la deposición de capa fina de alto rendimiento

- ¿Cuál es el mecanismo del grafeno CVD? Dominando el proceso para películas de gran área y alta calidad

- ¿Por qué se utiliza gas argón en la CVD? Garantice la deposición de películas delgadas uniformes y de alta pureza

- ¿Qué ventajas ofrecen los reactores de lecho giratorio en comparación con los reactores de lecho fijo? Desbloquee un rendimiento preciso de los materiales

- ¿Cuánto cuesta un sistema de deposición química de vapor? Desde $50k hasta más de $10M

- ¿Cuál es la función de un reactor de flujo en la SHS de nitinol poroso? Domina la ingeniería de superficies y la pureza del material