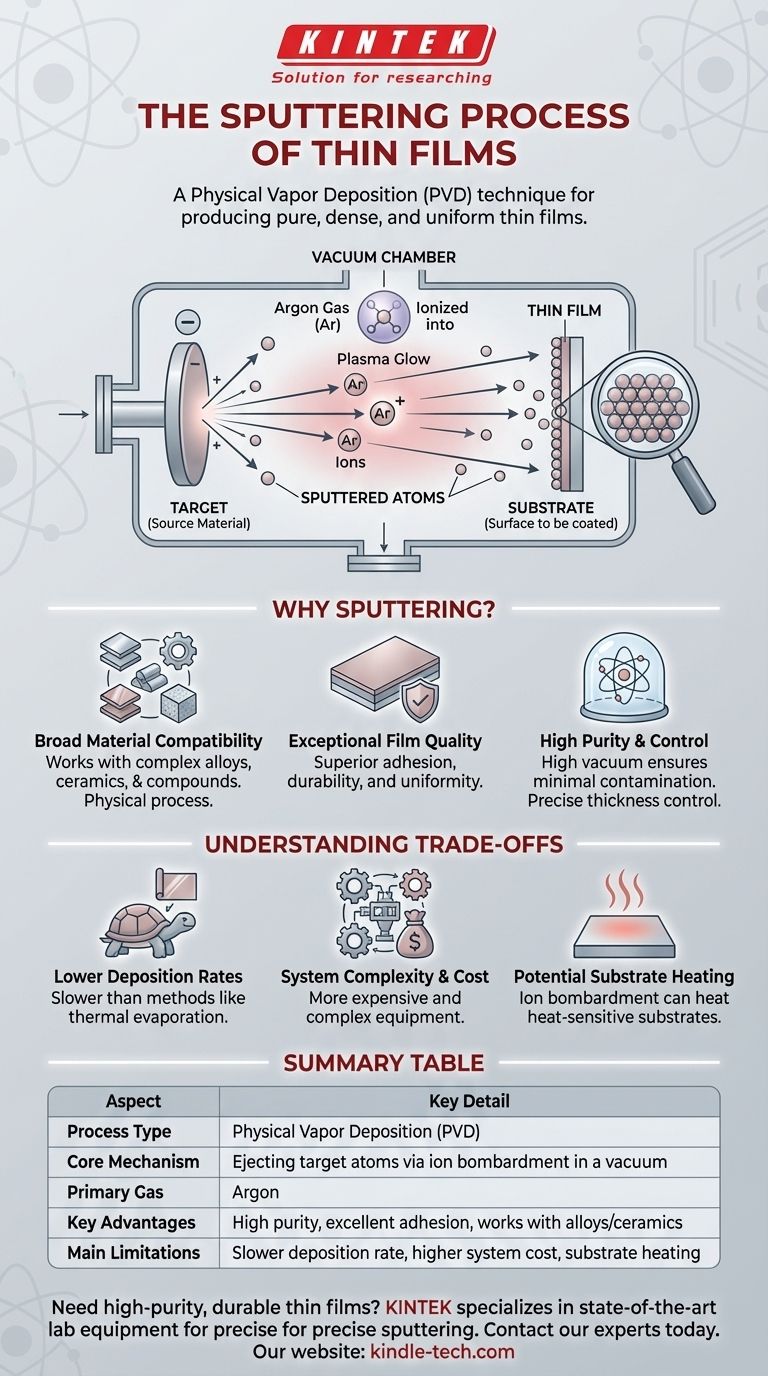

En los términos más simples, la pulverización catódica es un proceso físico utilizado para depositar una capa excepcionalmente delgada de material sobre una superficie. Funciona expulsando átomos de un material fuente (llamado "blanco") bombardeándolo con iones energizados dentro de una cámara de vacío. Estos átomos expulsados luego viajan y recubren una superficie secundaria (el "sustrato"), formando la película delgada.

La pulverización catódica es una técnica de deposición física de vapor (PVD) altamente controlada y versátil. Su valor fundamental radica en su capacidad para producir películas delgadas muy puras, densas y uniformes a partir de una amplia gama de materiales, lo que la convierte en una piedra angular de la fabricación moderna.

El mecanismo central: del ion a la película

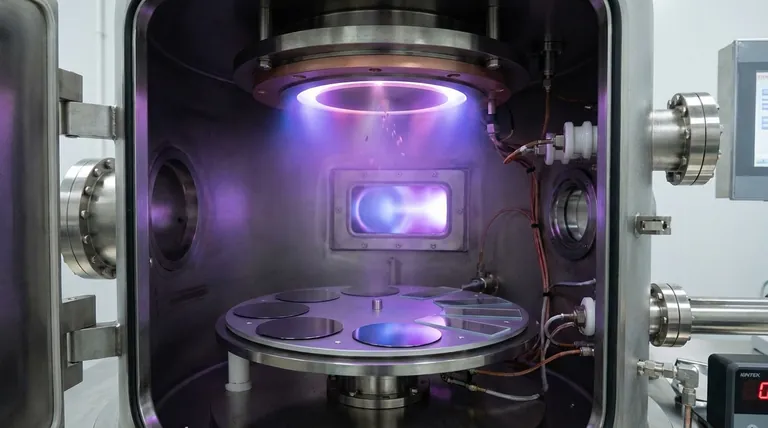

Para entender la pulverización catódica, ayuda visualizarla como un juego microscópico de billar atómico. Todo el proceso tiene lugar dentro de una cámara de vacío sellada para evitar la contaminación.

Paso 1: Creación del entorno

El proceso comienza creando un alto vacío en una cámara. Luego se introduce una pequeña cantidad de un gas inerte, típicamente Argón. Este gas proporciona los "proyectiles" necesarios para el siguiente paso.

Paso 2: Energización de los iones

Se aplica un potente campo eléctrico dentro de la cámara, que arranca electrones de los átomos de Argón, convirtiéndolos en iones con carga positiva. Esto crea un plasma, a menudo visible como un brillo característico.

Paso 3: Bombardeo del blanco

Al material fuente a depositar, conocido como el blanco, se le aplica una carga negativa. Este potente potencial negativo atrae agresivamente a los iones de Argón cargados positivamente, haciendo que se aceleren y golpeen el blanco con una fuerza significativa.

Paso 4: Deposición sobre el sustrato

Esta colisión de alta energía desprende físicamente átomos del material blanco, "pulverizándolos". Estos átomos expulsados viajan en línea recta a través del vacío hasta que golpean el objeto que se está recubriendo —el sustrato— donde se condensan y se acumulan, capa por capa, para formar una película delgada.

Por qué la pulverización catódica es una técnica fundamental

Aunque existen varios métodos para crear películas delgadas, la pulverización catódica es excepcionalmente común debido a sus ventajas únicas en control y flexibilidad de materiales.

Amplia compatibilidad de materiales

A diferencia de algunos métodos que dependen de la fusión y evaporación de materiales, la pulverización catódica es un proceso físico. Esto significa que se puede utilizar para depositar casi cualquier material, incluyendo aleaciones, cerámicas y compuestos complejos, sin alterar su composición química.

Calidad excepcional de la película

La energía cinética de los átomos pulverizados les ayuda a formar una película muy densa y compacta sobre el sustrato. Esto da como resultado recubrimientos con una adhesión, durabilidad y uniformidad superiores en comparación con otras técnicas.

Alta pureza y control

Debido a que el proceso ocurre en alto vacío, hay muy pocas moléculas extrañas que puedan contaminar la película. Esto permite la creación de recubrimientos extremadamente puros. Además, la tasa de deposición se puede controlar con precisión, lo que permite obtener películas de un espesor específico y reproducible hasta el nivel atómico.

Comprendiendo las compensaciones

Ningún proceso es perfecto para cada aplicación. Generar confianza requiere reconocer las limitaciones de una técnica.

Tasas de deposición más bajas

La pulverización catódica es generalmente un proceso más lento en comparación con otros métodos como la evaporación térmica. Cuando el objetivo es depositar un recubrimiento muy grueso rápidamente, la pulverización catódica puede no ser la opción más eficiente.

Complejidad y costo del sistema

Los sistemas de pulverización catódica, con sus bombas de alto vacío, fuentes de alimentación y electrónica de control, son más complejos y costosos que los métodos de deposición más simples.

Calentamiento potencial del sustrato

El bombardeo constante de átomos e iones puede transferir una cantidad significativa de energía al sustrato, provocando su calentamiento. Esto puede ser un desafío al recubrir materiales sensibles al calor como ciertos plásticos o compuestos orgánicos.

Tomar la decisión correcta para su aplicación

La selección de un método de deposición depende completamente del resultado deseado para el producto final.

- Si su enfoque principal son recubrimientos de alta pureza, densos y con fuerte adhesión: La pulverización catódica es casi siempre la opción superior, especialmente para materiales complejos como aleaciones o recubrimientos ópticos.

- Si su enfoque principal es depositar una película metálica simple de la manera más rápida y económica posible: Una técnica como la evaporación térmica podría ser una alternativa más práctica.

- Si su enfoque principal es recubrir una forma tridimensional compleja con una capa uniforme: Un método sin línea de visión como la deposición química de vapor (CVD) podría ser más adecuado para la tarea.

En última instancia, comprender los principios fundamentales de la pulverización catódica le permite seleccionar la herramienta adecuada para crear materiales de alto rendimiento.

Tabla resumen:

| Aspecto | Detalle clave |

|---|---|

| Tipo de proceso | Deposición Física de Vapor (PVD) |

| Mecanismo central | Expulsión de átomos del blanco mediante bombardeo iónico en vacío |

| Gas primario utilizado | Argón |

| Ventajas clave | Alta pureza, excelente adhesión, funciona con aleaciones/cerámicas |

| Limitaciones principales | Tasa de deposición más lenta, mayor costo del sistema, calentamiento del sustrato |

¿Necesita una película delgada de alta pureza y duradera para su proyecto? La pulverización catódica es la solución ideal para aplicaciones exigentes en la fabricación de semiconductores, óptica avanzada e I+D. KINTEK se especializa en proporcionar equipos de laboratorio de última generación y consumibles para procesos de pulverización catódica precisos. Nuestra experiencia garantiza que usted logre los recubrimientos uniformes y libres de contaminantes que su trabajo requiere. Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar las necesidades de deposición de películas delgadas de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Liofilizador de Vacío de Laboratorio de Sobremesa

La gente también pregunta

- ¿Qué papel juegan las agitadores termostáticas y los matraces Erlenmeyer en la bioconversión? Optimice su proceso de xilosa a xilitol

- ¿Cuál es el papel principal de un horno de secado por convección con temperatura constante y calentamiento eléctrico en la preparación de madera transparente?

- ¿Cómo funciona un horno de aire caliente? Comprendiendo la calefacción del hogar de forma segura y eficiente

- ¿Cuál es el problema con un motor que falla (sputtering)? Diagnosticar la causa de la combustión incompleta

- ¿Por qué se utiliza KBr para hacer pastillas para mediciones IR? Obtenga espectros claros y precisos

- ¿Cuál es la diferencia entre el extracto de cannabis y el destilado? Una guía sobre la potencia frente a los efectos de espectro completo

- ¿Cuál es el propósito principal de un horno en el pretratamiento de geopolímeros? Garantizar la estabilidad de la humedad y la precisión del proceso

- ¿Por qué es importante la sinterización? Transforme el polvo en piezas de alto rendimiento