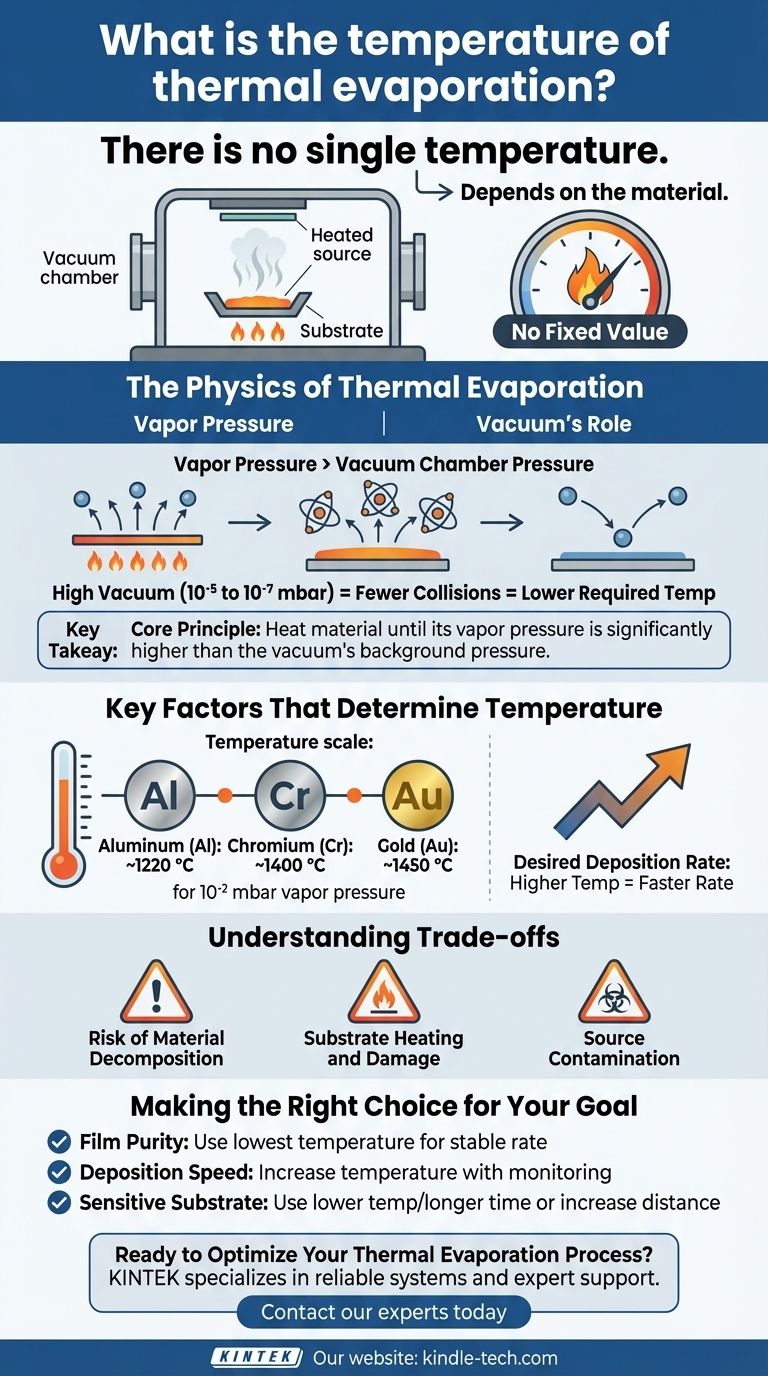

No existe una única temperatura para la evaporación térmica. La temperatura requerida depende completamente del material específico que se va a depositar. Por ejemplo, evaporar aluminio requiere una temperatura diferente a la de evaporar oro, ya que cada elemento tiene un punto único en el que genera suficiente vapor en el vacío.

El principio fundamental no es alcanzar una temperatura fija, sino calentar un material hasta que su presión de vapor sea significativamente mayor que la presión de la cámara de vacío circundante. Esta diferencia de presión impulsada por la temperatura es lo que permite que los átomos salgan de la fuente y recubran su sustrato.

La física de la evaporación térmica

Para comprender verdaderamente el proceso, debemos ir más allá de un simple valor de temperatura y centrarnos en la interacción entre el material, el calor y el entorno de vacío.

¿Qué es la presión de vapor?

La presión de vapor es la presión natural ejercida por el vapor de una sustancia en un sistema cerrado. Todos los materiales, incluso los sólidos como los metales, tienen una presión de vapor.

Esta presión aumenta drásticamente con la temperatura. A medida que se calienta un material, se les da más energía a sus átomos, lo que facilita su escape de la superficie.

Cómo la temperatura impulsa la deposición

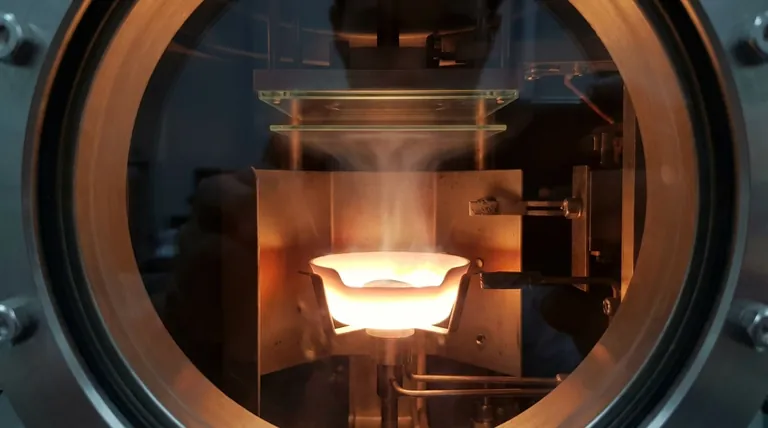

En la evaporación térmica, el objetivo es crear una corriente de vapor que fluya desde el material fuente hacia el sustrato.

Esto se logra calentando el material fuente hasta que su presión de vapor sea mucho mayor que la presión de fondo de la cámara. Este diferencial de presión crea el flujo de átomos necesario para la deposición.

El papel crítico del vacío

Un entorno de alto vacío (típicamente de 10⁻⁵ a 10⁻⁷ mbar) es esencial por dos razones.

Primero, elimina el aire y otras partículas de gas que chocarían con los átomos evaporados, impidiéndoles llegar al sustrato. Esto asegura un "camino libre medio" lo suficientemente largo para una deposición limpia.

Segundo, al reducir drásticamente la presión ambiente, es posible lograr la presión de vapor requerida a una temperatura mucho más baja y manejable de lo que se necesitaría a presión atmosférica.

Factores clave que determinan la temperatura de evaporación

La temperatura específica que necesita es una variable que depende de varios parámetros críticos del proceso.

El material fuente

Este es el factor más significativo. Los materiales con puntos de fusión más altos y enlaces atómicos más fuertes generalmente requieren temperaturas más altas para generar suficiente presión de vapor.

Por ejemplo, un objetivo común es lograr una presión de vapor de aproximadamente 10⁻² mbar.

- Aluminio (Al): Alcanza esta presión alrededor de 1220 °C.

- Cromo (Cr): Alcanza esta presión alrededor de 1400 °C.

- Oro (Au): Alcanza esta presión alrededor de 1450 °C.

La tasa de deposición deseada

Si necesita depositar una película más rápidamente, debe aumentar la tasa de evaporación.

Esto se logra aumentando aún más la temperatura de la fuente, lo que incrementa la presión de vapor del material y, en consecuencia, el flujo de átomos hacia el sustrato.

Comprendiendo las compensaciones

Simplemente aumentar la temperatura no siempre es la mejor solución, ya que introduce posibles complicaciones.

Riesgo de descomposición del material

Algunos compuestos o aleaciones complejos pueden descomponerse o romperse si se calientan de forma demasiado agresiva. El material podría desintegrarse en sus elementos constituyentes en lugar de evaporarse como una molécula uniforme, arruinando las propiedades de la película.

Calentamiento y daño del sustrato

La fuente de evaporación caliente irradia un calor significativo. Esto puede dañar sustratos sensibles, como plásticos o productos electrónicos orgánicos, que no pueden soportar altas temperaturas.

Contaminación de la fuente

A temperaturas muy altas, la barca o crisol calentado que contiene el material fuente puede comenzar a reaccionar o evaporarse. Esto puede introducir impurezas del soporte (por ejemplo, tungsteno, molibdeno) en su película delgada depositada.

Tomando la decisión correcta para su objetivo

La temperatura óptima es un parámetro de proceso cuidadosamente equilibrado, no un número fijo. Su objetivo específico determina cómo debe abordarlo.

- Si su enfoque principal es la pureza de la película: Utilice la temperatura más baja que proporcione una tasa de deposición estable y aceptable para minimizar el riesgo de contaminación de la fuente.

- Si su enfoque principal es la velocidad de deposición: Aumente cuidadosamente la temperatura mientras monitorea la calidad de la película y el posible daño al sustrato.

- Si su enfoque principal es recubrir un sustrato sensible: Utilice una temperatura de fuente más baja durante más tiempo, o aumente la distancia entre la fuente y el sustrato para reducir el calentamiento radiante.

En última instancia, la temperatura es la variable de control principal utilizada para lograr el resultado deseado en cualquier proceso de evaporación térmica.

Tabla resumen:

| Material | Temperatura aproximada para una presión de vapor de 10⁻² mbar |

|---|---|

| Aluminio (Al) | ~1220 °C |

| Cromo (Cr) | ~1400 °C |

| Oro (Au) | ~1450 °C |

¿Listo para optimizar su proceso de evaporación térmica?

Elegir la temperatura correcta es fundamental para lograr películas delgadas de alta pureza y uniformes. KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando los sistemas de evaporación térmica confiables y el soporte experto que necesita para dominar sus parámetros de deposición.

Contacte hoy mismo a nuestros expertos para discutir sus requisitos específicos de material y aplicación. Permítanos ayudarle a lograr resultados de recubrimiento superiores, ya sea que su prioridad sea la pureza de la película, la velocidad de deposición o la protección de sustratos sensibles.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Barquilla de Evaporación para Materia Orgánica

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

La gente también pregunta

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles