En esencia, un recubridor por pulverización catódica es un instrumento de precisión utilizado para depositar una capa ultrafina y uniforme de material sobre una superficie. Este proceso, conocido como deposición por pulverización catódica, es una técnica fundamental en la ciencia y la ingeniería modernas. Se utiliza para crear películas que van desde unos pocos nanómetros hasta varios micrómetros de espesor dentro de una cámara de vacío, alterando fundamentalmente las propiedades de la superficie del sustrato.

Muchas tecnologías avanzadas y análisis científicos requieren modificar las propiedades de la superficie de un material —como la conductividad eléctrica o la reflectividad— sin cambiar su forma original. Un recubridor por pulverización catódica proporciona un método altamente controlable y fiable para aplicar esta película delgada funcional.

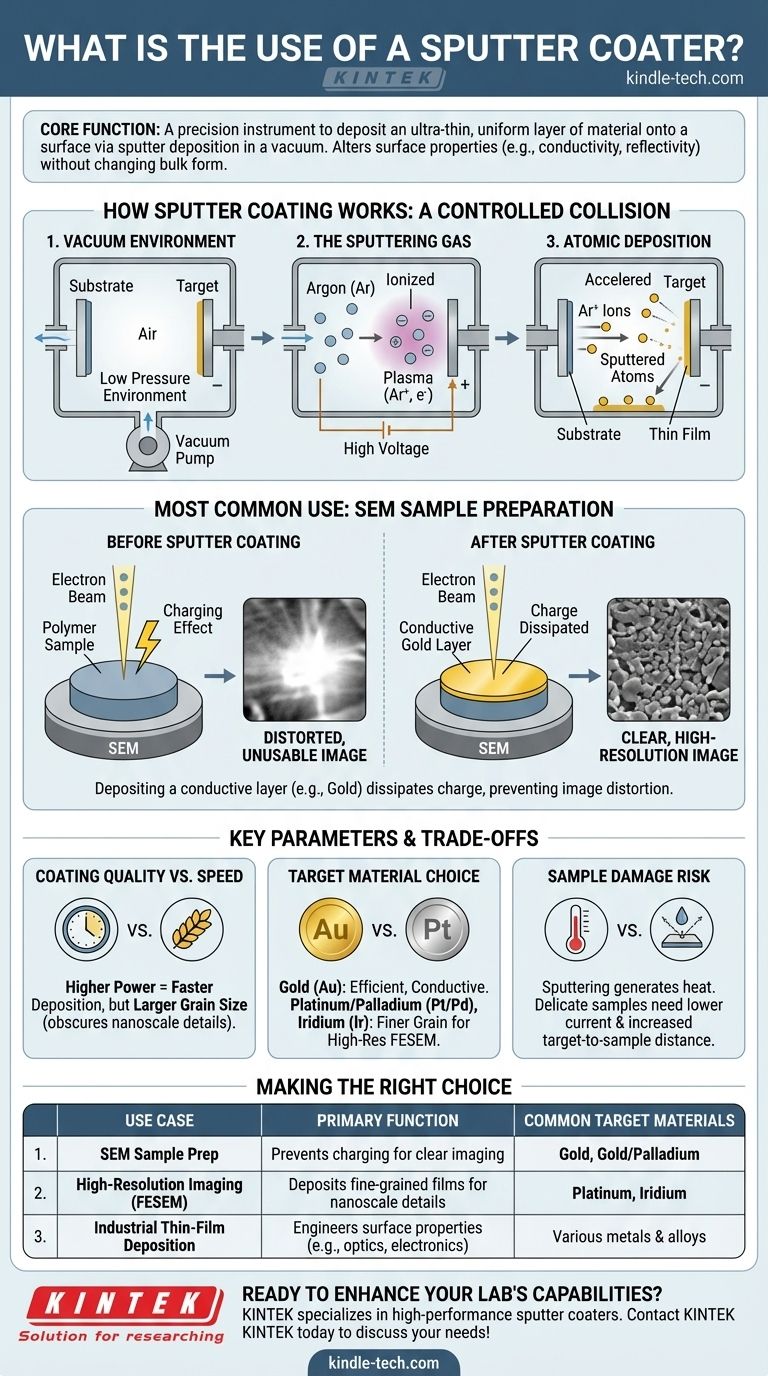

Cómo funciona el recubrimiento por pulverización catódica: una colisión controlada

El proceso es un método de deposición física de vapor (PVD) que tiene lugar bajo un vacío controlado. La elegancia de la técnica reside en su uso de la transferencia de momento.

El entorno de vacío

Primero, la muestra (el sustrato) y el material de recubrimiento (el blanco) se colocan en una cámara, y se extrae el aire. Este vacío es crítico para prevenir la contaminación y permitir que los átomos viajen sin obstáculos desde el blanco hasta el sustrato.

El gas de pulverización

Luego se introduce un gas inerte, típicamente argón, en la cámara a muy baja presión. Se aplica un alto voltaje, que arranca electrones de los átomos de argón y crea un gas ionizado, o plasma.

La deposición atómica

Estos iones de argón cargados positivamente son acelerados por un campo eléctrico y chocan contra el blanco cargado negativamente. Esta colisión de alta energía golpea físicamente, o "pulveriza", átomos del material del blanco. Estos átomos eyectados viajan a través del vacío y aterrizan en el sustrato, construyendo gradualmente una película delgada y uniforme.

El uso más común: preparación de muestras para microscopía electrónica

Aunque el recubrimiento por pulverización catódica tiene muchos usos industriales, su aplicación más frecuente en los laboratorios de investigación es la preparación de muestras para un microscopio electrónico de barrido (SEM).

El desafío de las muestras no conductoras

Un SEM crea una imagen escaneando una superficie con un haz de electrones enfocado. Si la muestra no es conductora (por ejemplo, un polímero, una cerámica o una muestra biológica), los electrones del haz se acumulan en su superficie.

El efecto de "carga"

Esta acumulación de carga estática desvía el haz de electrones entrante, causando una grave distorsión de la imagen, un brillo antinatural y una pérdida completa de los detalles finos. La imagen resultante a menudo no es utilizable para el análisis científico.

La solución del recubridor por pulverización catódica

Al depositar una capa de metal conductor de nanómetros de espesor —más comúnmente oro—, el recubridor por pulverización catódica proporciona un camino para que esta carga excesiva se disipe. El recubrimiento es tan delgado que preserva la topografía de la superficie de la muestra al tiempo que la hace conductora, lo que permite una imagen clara, estable y de alta resolución.

Comprendiendo las compensaciones y los parámetros clave

La calidad del recubrimiento no es automática. Depende de un cuidadoso equilibrio de varios parámetros del proceso, que deben ajustarse para la aplicación específica.

Calidad del recubrimiento vs. velocidad de deposición

La corriente de pulverización y el voltaje impactan directamente en la rapidez con la que se deposita la película. Una mayor potencia conduce a un proceso de recubrimiento más rápido, pero también puede aumentar el tamaño de grano de la película metálica. Para el trabajo rutinario esto está bien, pero para imágenes de ultra alta resolución, un grano más grande puede oscurecer los detalles a nanoescala que se desean ver.

Elección del material del blanco

El oro es una opción popular porque es muy eficiente para pulverizar y muy conductor. Sin embargo, para la microscopía de más alta resolución, a menudo se utilizan materiales como el platino/paladio o el iridio porque producen una estructura de grano mucho más fina y uniforme.

El riesgo de daño a la muestra

El proceso de pulverización genera algo de calor. Para muestras robustas esto no es un problema, pero las muestras biológicas o poliméricas delicadas pueden dañarse. Disminuir la corriente de pulverización y aumentar la distancia entre el blanco y la muestra puede mitigar este efecto de calentamiento a costa de un mayor tiempo de deposición.

Tomar la decisión correcta para su objetivo

El proceso ideal de recubrimiento por pulverización catódica está dictado enteramente por su objetivo final.

- Si su enfoque principal es la obtención de imágenes SEM rutinarias de muestras robustas: Un recubrimiento estándar de oro o oro/paladio a una corriente relativamente alta proporciona una solución rápida y rentable para prevenir la carga.

- Si su enfoque principal es la microscopía de ultra alta resolución (FESEM): Debe utilizar un recubrimiento de grano más fino (y a menudo más delgado) como platino o iridio, aplicado a una corriente más baja, para resolver características a nanoescala sin oscurecerlas.

- Si su enfoque principal es la deposición industrial de películas delgadas (por ejemplo, para óptica o semiconductores): La elección del material del blanco y todos los parámetros del proceso están estrictamente determinados por las propiedades eléctricas, ópticas o magnéticas finales requeridas para el dispositivo.

En última instancia, un recubridor por pulverización catódica es una herramienta poderosa para diseñar con precisión la superficie de un material, ya sea para revelar sus detalles ocultos o para habilitar una funcionalidad completamente nueva.

Tabla resumen:

| Caso de uso clave | Función principal | Materiales de blanco comunes |

|---|---|---|

| Preparación de muestras para SEM | Previene la carga en muestras no conductoras para una imagen clara | Oro, Oro/Paladio |

| Imágenes de alta resolución (FESEM) | Deposita películas de grano fino para resolver detalles a nanoescala | Platino, Iridio |

| Deposición industrial de películas delgadas | Diseña propiedades de superficie para electrónica y óptica | Varios metales y aleaciones |

¿Listo para mejorar las capacidades de su laboratorio con una deposición precisa de películas delgadas?

KINTEK se especializa en recubridores por pulverización catódica y equipos de laboratorio de alto rendimiento, proporcionando soluciones fiables para su aplicación específica, ya sea la preparación rutinaria de muestras para SEM o la investigación avanzada de materiales. Nuestros expertos pueden ayudarle a seleccionar el sistema ideal para lograr resultados superiores y mejorar la eficiencia de su laboratorio.

Contacte con KINTEK hoy mismo para discutir sus necesidades y descubrir el recubridor por pulverización catódica adecuado para su laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Liofilizador de Vacío de Laboratorio de Sobremesa

La gente también pregunta

- ¿Cuáles son las ventajas de usar HFCVD para electrodos BDD? Escalado eficiente de la producción industrial de diamantes

- ¿Qué es la deposición química de vapor con filamento caliente de diamante? Una guía para el recubrimiento de diamante sintético

- ¿Qué máquina se utiliza para fabricar diamantes cultivados en laboratorio? Descubra las tecnologías HPHT y CVD

- ¿Qué es la deposición química de vapor por plasma de microondas? Una guía para la síntesis de diamante y materiales de alta pureza

- ¿Cómo mejora el equipo PACVD los recubrimientos DLC? Desbloquee baja fricción y alta resistencia al calor