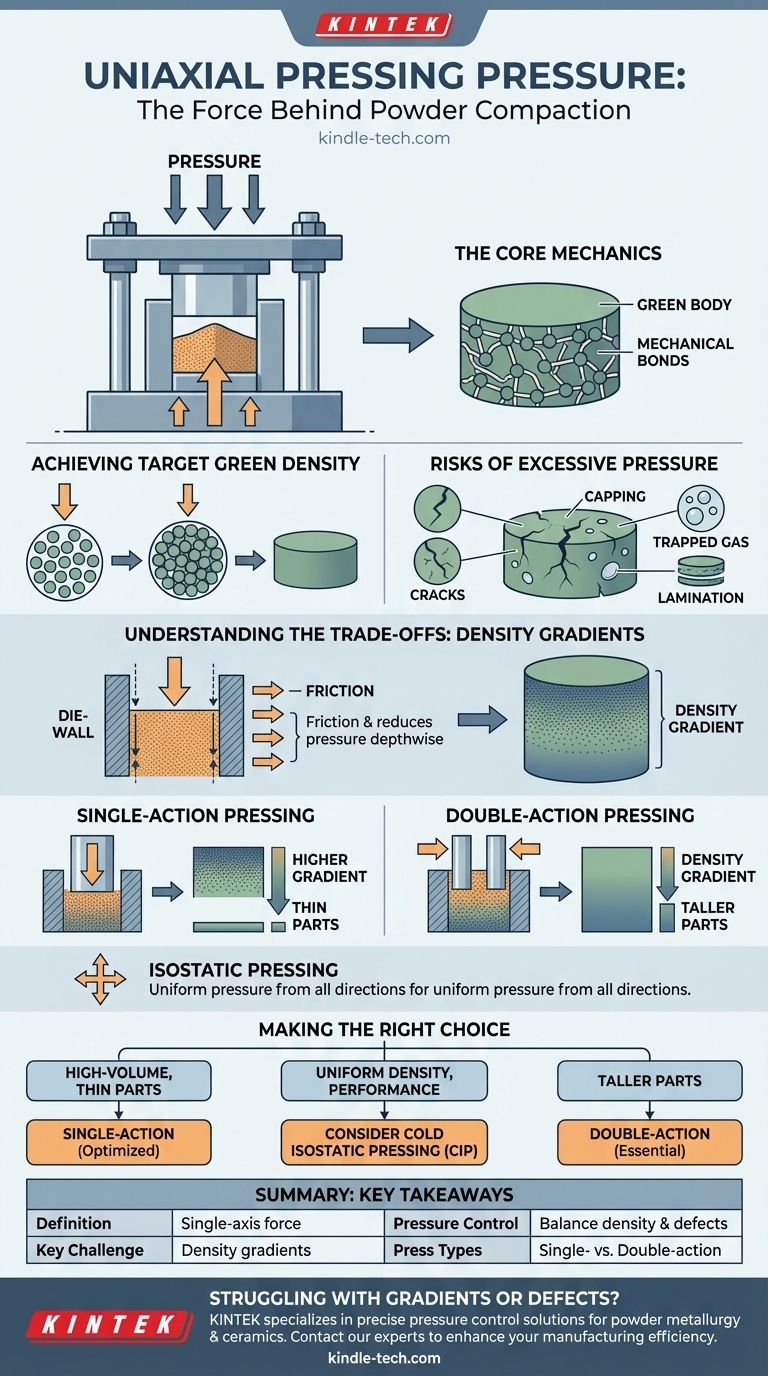

En la fabricación y la ciencia de los materiales, la presión de prensado uniaxial es la fuerza aplicada a lo largo de un único eje vertical para compactar un polvo en una forma sólida. Esta presión, generalmente medida en megapascals (MPa) o libras por pulgada cuadrada (psi), es el parámetro fundamental utilizado para transformar partículas sueltas en un objeto cohesivo con resistencia inicial, conocido como "cuerpo verde".

El prensado uniaxial es un método rápido y económico para formar piezas a partir de polvos, pero su característica definitoria —aplicar fuerza desde una dirección— crea gradientes de densidad inevitables. Comprender y gestionar estas variaciones inducidas por la presión es el desafío central para lograr un producto final fuerte y fiable.

Cómo funciona el prensado uniaxial: la mecánica central

El prensado uniaxial, a veces llamado prensado en matriz, es una piedra angular de la metalurgia de polvos y la producción de cerámica debido a su velocidad y idoneidad para la automatización.

La configuración: matriz, punzón y polvo

El proceso comienza cargando una cantidad precisa de polvo en una cavidad rígida llamada matriz. Uno o más punzones se mueven verticalmente hacia la matriz, comprimiendo el polvo. La fuerza aplicada dividida por el área de la sección transversal de la cara del punzón da como resultado la presión uniaxial nominal.

El resultado: el "cuerpo verde"

Este proceso de compactación obliga a las partículas de polvo a entrar en contacto cercano, reduciendo los vacíos entre ellas y creando enlaces mecánicos. El objeto resultante es un cuerpo verde o compacto. Tiene suficiente resistencia para ser manipulado, pero aún es poroso y requiere un proceso de calentamiento posterior (sinterización) para alcanzar su densidad y resistencia finales.

El papel fundamental de la presión en la formación de la pieza

La cantidad de presión aplicada no es arbitraria; es una variable cuidadosamente controlada que dicta directamente la calidad del cuerpo verde.

Lograr la densidad verde objetivo

El objetivo principal de aplicar presión es aumentar la densidad del material. Una mayor presión obliga a las partículas a estar más juntas, reduciendo la porosidad y aumentando la densidad verde del compacto. Esto es fundamental porque una mayor densidad verde generalmente conduce a una menor contracción y mejores propiedades mecánicas en la pieza sinterizada final.

Los riesgos de la presión excesiva

Simplemente maximizar la presión no es la solución y a menudo crea defectos graves. Demasiada presión puede atrapar aire dentro del polvo, lo que provoca grietas durante la eyección. También puede causar laminación (fracturas paralelas a la dirección de prensado) o taponamiento (rotura de la parte superior del compacto) debido a tensiones internas.

Comprender las compensaciones: el problema de los gradientes de densidad

La mayor limitación del prensado uniaxial es su incapacidad para crear una pieza perfectamente uniforme. Esta es una consecuencia inherente de aplicar fuerza a lo largo de un único eje.

Fricción de la pared de la matriz: el principal culpable

A medida que el punzón transmite fuerza a través del polvo, se produce fricción entre las partículas y contra la pared estacionaria de la matriz. Esta fricción hace que la presión disminuya con la profundidad. El resultado es un gradiente de densidad, donde las áreas del compacto más cercanas al punzón móvil son las más densas, y el área en el medio o más alejada del punzón es la menos densa.

Prensado de acción simple frente a acción doble

Para combatir los gradientes de densidad, las prensas pueden utilizar diferentes configuraciones:

- Prensado de acción simple: Solo se mueve un punzón (típicamente el superior). Este es el método más simple, pero crea los gradientes de densidad más severos, lo que lo hace adecuado solo para piezas delgadas y simples.

- Prensado de doble acción: Tanto un punzón superior como uno inferior se mueven hacia el centro. Esto comprime el polvo desde ambos extremos, reduciendo significativamente el gradiente de densidad y permitiendo la producción de piezas más altas o más complejas.

Prensado uniaxial frente a isostático: una distinción clave

Es crucial distinguir el prensado uniaxial del prensado isostático. En el prensado isostático, la presión se aplica uniformemente desde todas las direcciones a través de un medio fluido. Esto elimina la fricción de la pared de la matriz y produce un cuerpo verde con una densidad extremadamente uniforme, pero el proceso es significativamente más lento y costoso que el prensado uniaxial.

Tomar la decisión correcta para su objetivo

Seleccionar y controlar la presión de prensado uniaxial es un equilibrio entre lograr una densidad suficiente y evitar defectos. Sus objetivos de producción determinarán su enfoque.

- Si su enfoque principal es la producción de alto volumen de piezas delgadas y simples: El prensado uniaxial de acción simple es el método más rentable, pero la presión debe optimizarse cuidadosamente para evitar el taponamiento.

- Si su enfoque principal es la densidad uniforme para piezas de alto rendimiento: Los gradientes de densidad inherentes al prensado uniaxial son un pasivo importante; considere el prensado isostático en frío (CIP) como alternativa.

- Si su enfoque principal es producir piezas más altas (por ejemplo, bujes o engranajes): El prensado uniaxial de doble acción es esencial para minimizar las variaciones de densidad entre la parte superior, media e inferior del componente.

Dominar el prensado uniaxial se trata menos de maximizar la fuerza y más de controlar la distribución de la presión a lo largo de la pieza.

Tabla de resumen:

| Aspecto | Conclusión clave |

|---|---|

| Definición | Fuerza aplicada a lo largo de un único eje para compactar polvo en una forma sólida (cuerpo verde). |

| Desafío clave | Gradientes de densidad inherentes debido a la fricción de la pared de la matriz, lo que conduce a una densidad desigual de la pieza. |

| Control de presión | Equilibrar una mayor densidad verde con el riesgo de defectos como laminación y taponamiento. |

| Tipos de prensa | Acción simple (para piezas delgadas) frente a doble acción (para piezas más altas) para reducir las variaciones de densidad. |

¿Tiene problemas con los gradientes de densidad o los defectos de las piezas en su proceso de compactación de polvos? KINTEK se especializa en equipos de laboratorio y consumibles, y ofrece soluciones para un control preciso de la presión en la metalurgia de polvos y la cerámica. Nuestra experiencia le ayuda a optimizar el prensado uniaxial para obtener piezas más resistentes y fiables. Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos mejorar su eficiencia de fabricación y la calidad del producto.

Guía Visual

Productos relacionados

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

- Prensa Hidráulica de Laboratorio Máquina Prensadora de Pastillas para Caja de Guantes

- Prensa Hidráulica de Laboratorio Prensa para Pellets para Baterías de Botón

- Molde de prensa de pastillas de polvo de laboratorio de anillo de acero XRF y KBR para FTIR

- Prensa Hidráulica Automática de Laboratorio para Prensa de Pastillas XRF y KBR

La gente también pregunta

- ¿Por qué usar KBr para IR? Obtenga espectros claros y sin obstrucciones para muestras sólidas

- ¿Cuál es el uso del KBr? Domine la preparación de muestras para una espectroscopia IR precisa

- ¿Qué papel juega una prensa hidráulica de laboratorio en la preparación de pellets de electrolitos sólidos? Garantice la precisión de los datos

- ¿Las prensas hidráulicas funcionan con agua? Descubra el papel fundamental del aceite hidráulico.

- ¿Por qué se utilizan los pellets de KBr en FTIR? Logre un análisis claro y preciso de muestras sólidas