En esencia, la deposición química de vapor (CVD) es una técnica dominante para sintetizar nanomateriales cristalinos de alta pureza. Se utiliza principalmente para producir una gama de estructuras críticas basadas en carbono, incluidos el grafeno, los nanotubos de carbono (CNT) y las nanofibras de carbono (CNF). El método es también una piedra angular en la industria de los semiconductores para crear películas delgadas esenciales como el polisilicio y el dióxido de silicio.

El valor central de la CVD reside en su precisión. Al hacer reaccionar productos químicos gaseosos sobre un sustrato, ofrece un control inigualable sobre el crecimiento a nivel atómico de los materiales, lo que la convierte en el método preferido para fabricar nanomateriales de alto rendimiento donde la integridad estructural es primordial.

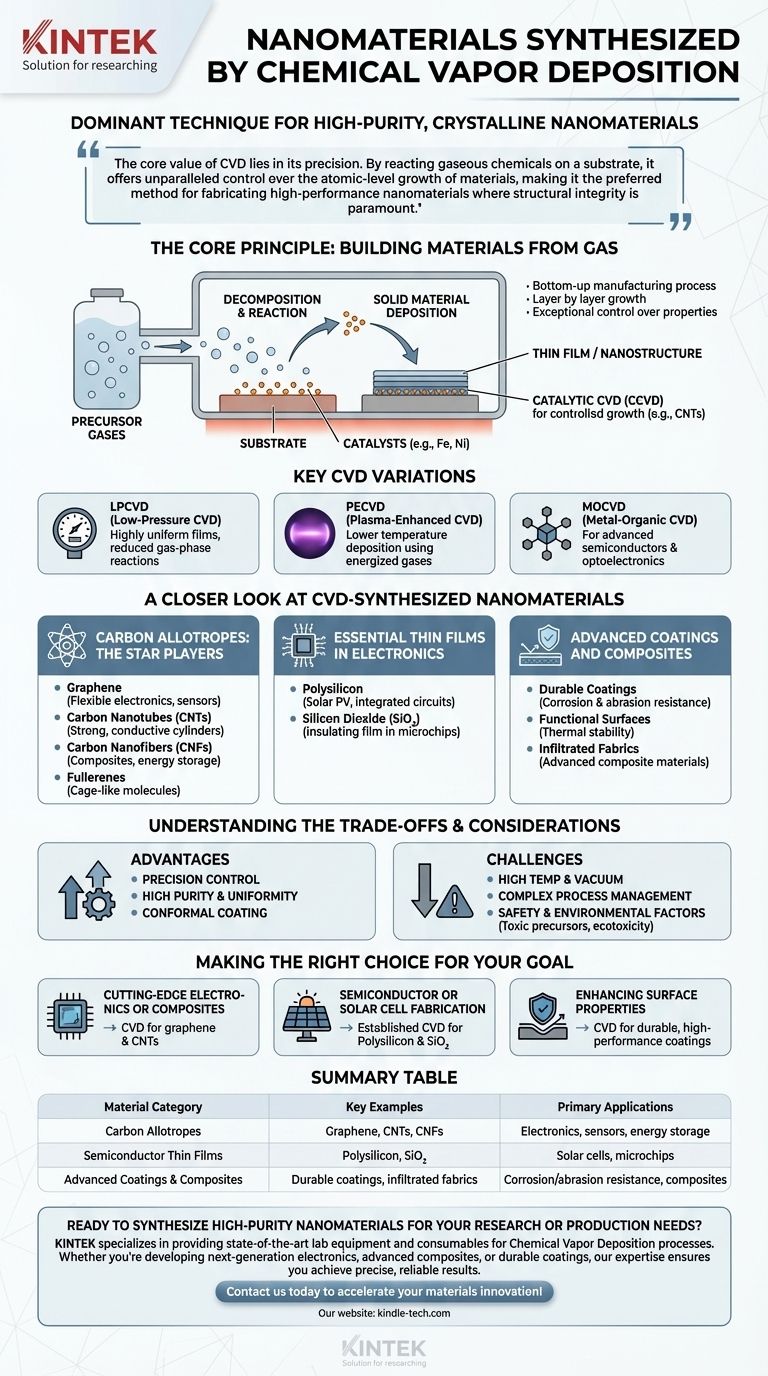

El Principio Central: Construir Materiales a partir de Gas

La CVD es fundamentalmente un proceso de fabricación de abajo hacia arriba. No talla material; lo construye, capa por capa, proporcionando un control excepcional sobre las propiedades del producto final.

De Gas a Sólido

El proceso implica introducir uno o más gases precursores volátiles en una cámara de reacción que contiene un sustrato calentado. Estos gases se descomponen y reaccionan cerca de la superficie del sustrato, provocando que un material sólido se deposite y forme una película delgada o una nanoestructura.

El Papel de los Catalizadores

Para muchos nanomateriales avanzados, especialmente los nanotubos de carbono, la CVD catalítica (CCVD) es el estándar. En esta variación, se colocan diminutas nanopartículas de un catalizador (como hierro, níquel o cobalto) sobre el sustrato. Estos catalizadores actúan como "semillas" que dirigen el crecimiento de los nanotubos, ofreciendo un control significativo sobre su diámetro y estructura.

Variaciones Clave de la CVD

El principio básico de la CVD se puede adaptar a diferentes materiales y aplicaciones. Las variaciones comunes incluyen:

- CVD a Baja Presión (LPCVD): Reduce las reacciones en fase gaseosa, lo que conduce a películas altamente uniformes.

- CVD Asistida por Plasma (PECVD): Utiliza un plasma para energizar los gases precursores, permitiendo la deposición a temperaturas mucho más bajas.

- CVD Organometálica (MOCVD): Utiliza compuestos organometálicos como precursores, común en la fabricación de semiconductores avanzados y optoelectrónica.

Una Mirada Más Detallada a los Nanomateriales Sintetizados por CVD

Si bien la CVD se puede utilizar en una amplia gama de materiales, se ha vuelto sinónimo de la producción de algunas clases de nanomateriales de alto valor.

Alótropos del Carbono: Los Protagonistas

La CVD es el método líder para sintetizar nanomateriales de carbono de alta calidad.

- Grafeno: Una capa atómica única de átomos de carbono, cultivada como láminas grandes mediante CVD para su uso en electrónica flexible, sensores y compuestos.

- Nanotubos de Carbono (CNT): Láminas enrolladas de grafeno que forman cilindros increíblemente fuertes y conductores. La CVD es favorecida por su control estructural y rentabilidad.

- Nanofibras de Carbono (CNF): Similares a los CNT pero con una estructura interna diferente, a menudo utilizadas en compuestos y almacenamiento de energía.

- Fullerenos: Moléculas de carbono en forma de jaula (como los buckyballs) que también se pueden sintetizar con técnicas especializadas de CVD.

Películas Delgadas Esenciales en Electrónica

Más allá de los nuevos nanomateriales, la CVD es un caballo de batalla en la tecnología convencional.

- Polisilicio: Un material crítico utilizado ampliamente en la cadena de suministro fotovoltaica (PV) solar y para la fabricación de circuitos integrados.

- Dióxido de Silicio (SiO₂): Una película aislante de alta pureza que es un componente fundamental de prácticamente todos los microchips modernos, generalmente depositada mediante LPCVD.

Recubrimientos y Compuestos Avanzados

La versatilidad de la CVD le permite mejorar los materiales existentes. Se utiliza para aplicar recubrimientos funcionales altamente duraderos en sustratos como metales, cerámicas y vidrio para mejorar la resistencia a la corrosión, la resistencia a la abrasión y la estabilidad térmica. El proceso también se puede utilizar para infiltrar telas con nanomateriales, creando materiales compuestos avanzados.

Comprender las Compensaciones y Consideraciones

Ninguna técnica es perfecta. Una evaluación fiable requiere comprender tanto las fortalezas como las limitaciones de la deposición química de vapor.

La Ventaja del Control de Precisión

La razón principal para elegir la CVD es el control. Produce películas delgadas y nanoestructuras con alta pureza y uniformidad estructural. Su capacidad para recubrir conformemente superficies complejas y tridimensionales es una ventaja significativa sobre los métodos de línea de visión como la deposición física de vapor (PVD).

El Desafío de las Condiciones del Proceso

La CVD a menudo requiere temperaturas muy altas y condiciones de vacío, lo que se traduce en un alto consumo de energía y equipos sofisticados y costosos. Gestionar los caudales de múltiples gases precursores para lograr resultados consistentes a escala también puede ser complejo.

Factores Ambientales y de Seguridad

Los gases precursores utilizados en la CVD pueden ser tóxicos, inflamables o corrosivos, lo que exige protocolos de seguridad estrictos. Además, el propio proceso de síntesis, particularmente para nanomateriales como los CNT, tiene posibles impactos de ecotoxicidad que deben gestionarse mediante un control cuidadoso del consumo de material y las emisiones.

Tomar la Decisión Correcta para su Objetivo

Seleccionar un método de síntesis depende completamente del material deseado y su aplicación final.

- Si su enfoque principal son la electrónica de vanguardia o los compuestos: La CVD es el método estándar de la industria para producir el grafeno y los nanotubos de carbono de alta calidad requeridos para estas aplicaciones exigentes.

- Si su enfoque principal es la fabricación de semiconductores o células solares: Los procesos de CVD establecidos para depositar películas uniformes de polisilicio y dióxido de silicio son indispensables.

- Si su enfoque principal es mejorar las propiedades superficiales: La CVD proporciona una solución robusta para crear recubrimientos duraderos y de alto rendimiento que pueden soportar entornos extremos.

Al comprender sus principios y materiales objetivo, puede aprovechar la precisión de la CVD para construir los componentes fundamentales de la tecnología de próxima generación.

Tabla Resumen:

| Categoría de Material | Ejemplos Clave | Aplicaciones Principales |

|---|---|---|

| Alótropos del Carbono | Grafeno, Nanotubos de Carbono (CNT), Nanofibras de Carbono (CNF) | Electrónica flexible, sensores, compuestos, almacenamiento de energía |

| Películas Delgadas de Semiconductores | Polisilicio, Dióxido de Silicio (SiO₂) | Células solares, circuitos integrados, microchips |

| Recubrimientos y Compuestos Avanzados | Recubrimientos duraderos sobre metales/cerámicas, telas infiltradas | Resistencia a la corrosión/abrasión, estabilidad térmica, compuestos avanzados |

¿Listo para sintetizar nanomateriales de alta pureza para sus necesidades de investigación o producción? KINTEK se especializa en proporcionar equipos de laboratorio de última generación y consumibles para procesos de deposición química de vapor. Ya sea que esté desarrollando electrónica de próxima generación, compuestos avanzados o recubrimientos duraderos, nuestra experiencia garantiza que logre resultados precisos y fiables. ¡Contáctenos hoy para discutir cómo nuestras soluciones pueden acelerar su innovación en materiales!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Qué es el recubrimiento por pulverización catódica y por qué hacerlo? Logre películas delgadas superiores para SEM y aplicaciones funcionales

- ¿Cuál es la estructura de los nanotubos de carbono de pared simple? Entendiendo la quiralidad para propiedades metálicas o semiconductoras

- ¿Es mejor CVD o HPHT? Su guía para elegir el diamante cultivado en laboratorio adecuado

- ¿Qué es la deposición química de vapor de grafeno? El camino escalable hacia películas de alta calidad

- ¿Cuál es el principio de la deposición por pulverización catódica? Una guía para el recubrimiento de películas delgadas de alto rendimiento

- ¿Cuál es el proceso de pulverización catódica por iones? Una guía para la deposición de películas delgadas

- ¿Qué es la deposición física de películas delgadas? Una guía de las técnicas PVD para la ciencia de materiales

- ¿Cómo se utiliza la película delgada como material de recubrimiento? Una guía para mejorar el rendimiento del material