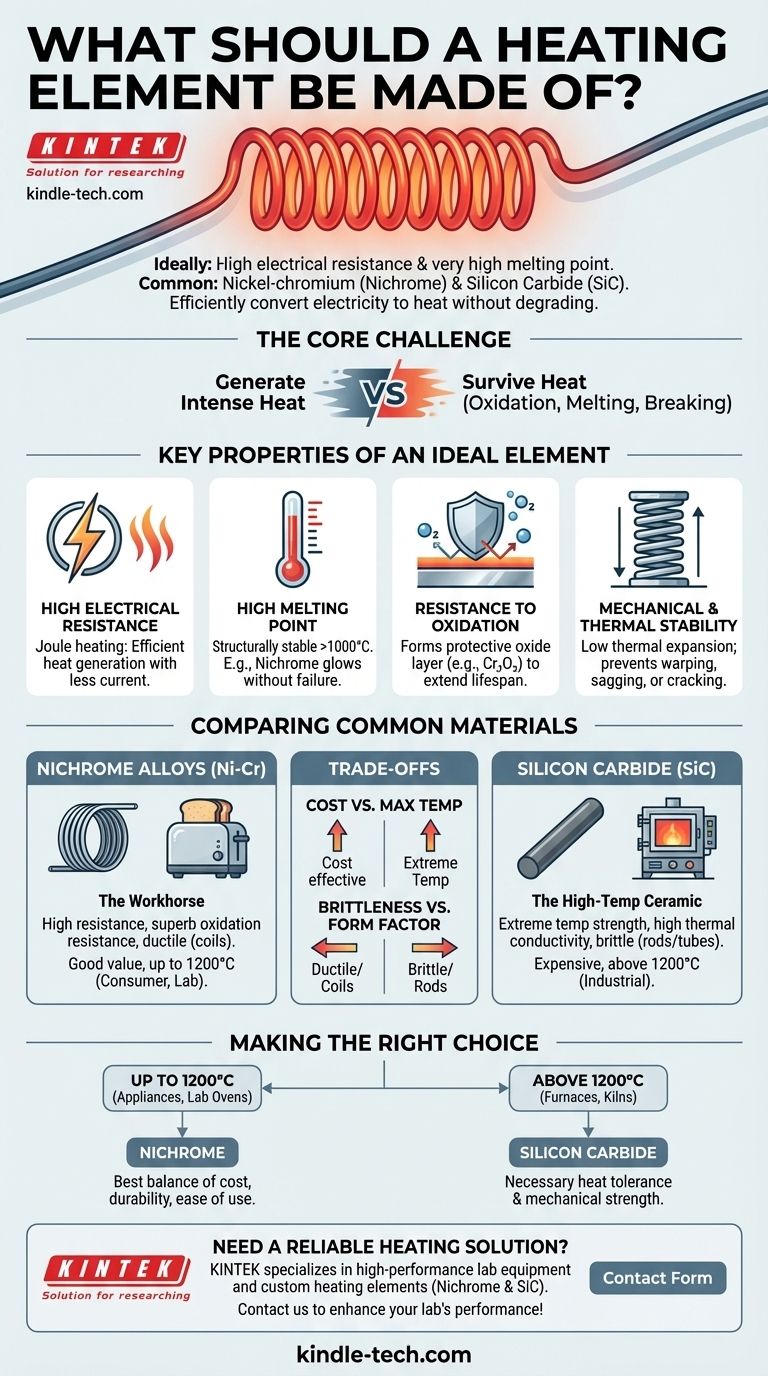

En resumen, el elemento calefactor ideal está hecho de un material con alta resistencia eléctrica y un punto de fusión muy alto. Los materiales más comunes y efectivos son las aleaciones de níquel-cromo (a menudo llamadas Nicrom) para aplicaciones generales, y cerámicas como el carburo de silicio para usos industriales de temperaturas extremadamente altas. Estos materiales convierten eficientemente la electricidad en calor sin degradarse ni fundirse rápidamente.

El desafío principal es encontrar un material que pueda generar calor intenso a través de la resistencia eléctrica y sobrevivir a ese mismo calor sin oxidarse, fundirse o romperse. La elección depende enteramente de la temperatura objetivo y del entorno operativo.

Las propiedades clave de un elemento calefactor ideal

Para entender por qué se eligen ciertos materiales, primero debemos definir las características esenciales necesarias para funcionar de manera efectiva y confiable como calentador.

Alta resistencia eléctrica

Un elemento calefactor funciona mediante un principio llamado calentamiento Joule. A medida que la electricidad fluye a través de un material con resistencia, la energía eléctrica se convierte directamente en energía térmica (calor).

Un material con alta resistencia genera un calor significativo con menos corriente, lo que hace que el proceso sea eficiente y controlable.

Alto punto de fusión

Este es un requisito innegociable. El material debe permanecer sólido y estructuralmente estable muy por encima de su temperatura de funcionamiento prevista.

Materiales como las aleaciones de níquel-cromo se seleccionan específicamente porque pueden brillar al rojo vivo (alcanzando temperaturas superiores a los 1000 °C) sin perder su integridad.

Resistencia a la oxidación

Cuando los materiales se calientan, reaccionan más fácilmente con el oxígeno del aire, un proceso llamado oxidación. Para muchos metales, este es un proceso destructivo similar a la oxidación acelerada, que hace que el elemento se adelgace y falle.

Los materiales de calefacción ideales como el Nicrom forman una capa exterior protectora y estable de óxido de cromo. Esta capa sella el metal subyacente del aire, extendiendo drásticamente la vida útil del elemento.

Estabilidad mecánica y térmica

El material no debe volverse excesivamente quebradizo o blando cuando está caliente. También necesita una baja expansión térmica, como se mencionó para el carburo de silicio.

Esta estabilidad asegura que el elemento no se deforme, se hunda o se agriete después de repetidos ciclos de calentamiento y enfriamiento, lo que llevaría a una falla prematura.

Comparación de materiales comunes para elementos calefactores

Aunque existen muchos materiales, dos categorías cubren la gran mayoría de las aplicaciones, desde electrodomésticos hasta hornos industriales.

Aleaciones de níquel-cromo (Nicrom)

El Nicrom es el caballo de batalla del mundo de los elementos calefactores. Es una aleación de níquel y cromo y se encuentra en innumerables dispositivos como tostadoras, secadores de pelo y calentadores de ambiente.

Su popularidad proviene de su excelente equilibrio de alta resistencia, excelente resistencia a la oxidación y flexibilidad relativa, lo que permite que se forme fácilmente en bobinas.

Carburo de silicio (SiC)

El carburo de silicio es un compuesto cerámico que se utiliza cuando las temperaturas deben exceder los límites de las aleaciones metálicas. Es común en hornos y estufas industriales.

Como cerámica, es excepcionalmente dura y posee una resistencia a temperaturas extremadamente altas y una conductividad térmica. A diferencia del Nicrom, es más quebradizo y generalmente se forma en varillas o tubos en lugar de bobinas finas.

Comprendiendo las compensaciones

Elegir un material es siempre un compromiso de ingeniería entre rendimiento, vida útil y costo.

Costo vs. temperatura máxima

Las aleaciones de Nicrom ofrecen un rendimiento fantástico por su costo, lo que las convierte en la opción predeterminada para aplicaciones de consumo y comerciales ligeras.

Los elementos de carburo de silicio son más caros, pero son una de las pocas opciones prácticas para lograr las temperaturas extremas y sostenidas requeridas en la industria pesada.

Fragilidad vs. factor de forma

Las aleaciones metálicas como el Nicrom son dúctiles, lo que significa que pueden estirarse en alambres y enrollarse en formas de bobina complejas para adaptarse a espacios compactos.

Las cerámicas como el carburo de silicio son muy fuertes pero frágiles. Esto limita su forma, razón por la cual se usan típicamente en formas más simples y robustas como varillas sólidas.

Tomando la decisión correcta para su aplicación

Su decisión final debe guiarse por sus requisitos operativos específicos.

- Si su enfoque principal es la calefacción de uso general hasta 1200 °C (por ejemplo, electrodomésticos, hornos de laboratorio): Las aleaciones de níquel-cromo ofrecen la mejor combinación de costo, durabilidad y facilidad de uso.

- Si su enfoque principal son los procesos industriales de alta temperatura por encima de 1200 °C (por ejemplo, hornos, estufas): El carburo de silicio proporciona la tolerancia al calor y la resistencia mecánica necesarias que los elementos metálicos no pueden.

En última instancia, seleccionar el material adecuado garantiza que su elemento calefactor no solo sea efectivo, sino también seguro y duradero para su tarea prevista.

Tabla resumen:

| Material | Propiedades clave | Rango de temperatura ideal | Aplicaciones comunes |

|---|---|---|---|

| Aleaciones de níquel-cromo (Nicrom) | Alta resistencia, excelente resistencia a la oxidación, dúctil | Hasta 1200 °C | Tostadoras, hornos de laboratorio, calentadores de ambiente |

| Carburo de silicio (SiC) | Resistencia a temperaturas extremadamente altas, alta conductividad térmica, frágil | Por encima de 1200 °C | Hornos industriales, hornos de alta temperatura |

¿Necesita una solución de calefacción confiable para su laboratorio o proceso industrial? KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, incluidos elementos calefactores personalizados diseñados para precisión, durabilidad y eficiencia. Ya sea que requiera aleaciones de Nicrom para temperaturas moderadas o carburo de silicio para calor extremo, nuestros expertos lo ayudarán a seleccionar el material ideal para su aplicación. Contáctenos hoy para discutir sus necesidades de calefacción y mejorar el rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

- Electrodo de disco de platino giratorio para aplicaciones electroquímicas

- Electrodo electroquímico de carbono vítreo

- Electrodo de Lámina de Platino para Aplicaciones de Laboratorio e Industriales

La gente también pregunta

- ¿Cuáles son los usos de la varilla de carburo de silicio? La solución de calefacción definitiva para temperaturas extremas

- ¿Qué material se utiliza para fabricar el elemento calefactor? Elija la aleación adecuada para su aplicación

- ¿Qué es un elemento calefactor de carburo de silicio? Desbloquee el calor extremo para procesos industriales

- ¿Qué tipo de metal se utiliza en los elementos calefactores? Una guía de materiales para cada temperatura y atmósfera

- ¿Cuál es el punto de fusión del SiC? Descubra la extrema estabilidad térmica del carburo de silicio