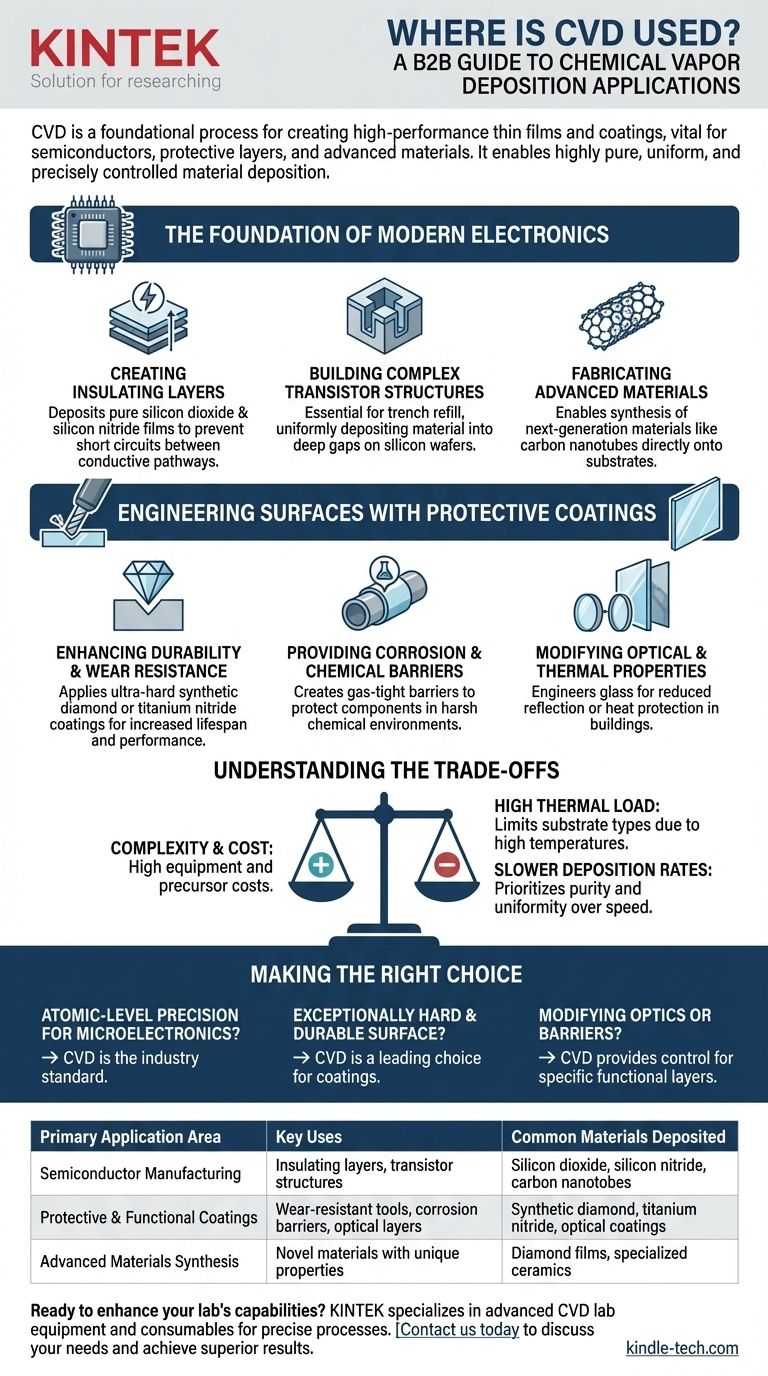

En esencia, la deposición química de vapor (CVD) es un proceso de fabricación fundamental utilizado para crear recubrimientos y películas delgadas de alto rendimiento. Se utiliza de forma más destacada en la industria de los semiconductores para la fabricación de microchips, pero sus aplicaciones se extienden a la creación de recubrimientos protectores duraderos para herramientas y vidrio, capas ópticas avanzadas e incluso la síntesis de materiales novedosos como los diamantes sintéticos.

La deposición química de vapor no es solo una aplicación; es una tecnología de plataforma versátil. Su valor principal radica en su capacidad para depositar capas de material altamente puras, uniformes y controladas con precisión sobre un sustrato, lo que permite propiedades imposibles de lograr por otros medios.

La base de la electrónica moderna

La industria de los semiconductores depende en gran medida de la CVD para construir las estructuras multicapa microscópicas que componen los circuitos integrados. Sin ella, la computación moderna no existiría.

Creación de capas aislantes y dieléctricas

En un microchip, miles de millones de transistores están empaquetados juntos. La CVD se utiliza para depositar capas extremadamente delgadas y puras de materiales aislantes como el dióxido de silicio y el nitruro de silicio. Estas películas evitan los "cortocircuitos" eléctricos entre las diferentes vías conductoras.

Construcción de estructuras de transistores complejas

Los diseños de chips modernos implican características tridimensionales intrincadas. La CVD es esencial para procesos como el relleno de trincheras, donde deposita material de manera uniforme en huecos profundos y estrechos en una oblea de silicio, formando partes críticas de la arquitectura del transistor.

Fabricación de materiales avanzados

La precisión de la CVD permite la síntesis de materiales de próxima generación directamente sobre un sustrato. Un ejemplo clave es el crecimiento controlado de nanotubos de carbono, que tienen propiedades eléctricas y mecánicas únicas con potencial para la electrónica futura.

Ingeniería de superficies con recubrimientos protectores

Más allá de la electrónica, la CVD es un método dominante para cambiar fundamentalmente las propiedades superficiales de un material, haciéndolo más fuerte, más resistente o funcionalmente diferente.

Mejora de la durabilidad y la resistencia al desgaste

La CVD se utiliza para aplicar recubrimientos ultraduros, como diamante sintético o nitruro de titanio, en herramientas de corte, brocas y componentes industriales. Esto aumenta drásticamente su vida útil y rendimiento al proporcionar una resistencia excepcional al desgaste.

Provisión de barreras contra la corrosión y los productos químicos

Una capa delgada y densa depositada por CVD puede crear una barrera completamente hermética a los gases. Esto protege los componentes sensibles de la corrosión y se utiliza en la industria química para revestir reactores o tuberías, evitando la degradación por sustancias agresivas.

Modificación de propiedades ópticas y térmicas

Las propiedades del vidrio se pueden diseñar con precisión utilizando la CVD. Esto incluye la aplicación de recubrimientos ópticos a lentes para reducir el reflejo o la deposición de capas de protección térmica en vidrio arquitectónico para mejorar la eficiencia energética en los edificios.

Comprensión de las compensaciones

Aunque increíblemente potente, la CVD es un proceso especializado con complejidades y limitaciones inherentes que lo hacen adecuado para aplicaciones de alto valor.

Complejidad y coste del proceso

La CVD requiere una cámara de vacío, altas temperaturas y un sistema complejo para controlar el flujo de gases reactivos. Este equipo representa una inversión de capital significativa, y los gases precursores en sí pueden ser caros y peligrosos.

Alta carga térmica

El proceso generalmente requiere calentar el sustrato a altas temperaturas para impulsar la reacción química. Esto puede limitar los tipos de materiales que se pueden recubrir, ya que algunos sustratos pueden no ser capaces de soportar el calor sin deformarse o fundirse.

Velocidades de deposición más lentas

En comparación con algunos otros métodos como la deposición física de vapor (PVD), la CVD puede tener una velocidad de deposición de material más lenta. Se elige cuando la pureza, la densidad y la uniformidad de la película son más críticas que la velocidad bruta.

Tomar la decisión correcta para su aplicación

La decisión de utilizar la CVD está impulsada por la necesidad de un rendimiento que justifique la complejidad del proceso.

- Si su enfoque principal es la precisión a nivel atómico para microelectrónica: La CVD es el estándar industrial innegociable para crear películas aislantes y construir transistores.

- Si su enfoque principal es crear una superficie excepcionalmente dura y duradera: La CVD es una opción líder para recubrir herramientas y componentes de alto desgaste con materiales como el diamante sintético.

- Si su enfoque principal es modificar las propiedades de la superficie para óptica o barreras: La CVD proporciona el control necesario para crear capas funcionales altamente específicas para vidrio, procesamiento químico y fotovoltaica.

En última instancia, la deposición química de vapor es la tecnología habilitadora crítica detrás de muchos de los materiales de mayor rendimiento que definen nuestro mundo moderno.

Tabla de resumen:

| Área de aplicación principal | Usos clave | Materiales comunes depositados |

|---|---|---|

| Fabricación de semiconductores | Capas aislantes, estructuras de transistores, materiales avanzados | Dióxido de silicio, nitruro de silicio, nanotubos de carbono |

| Recubrimientos protectores y funcionales | Herramientas resistentes al desgaste, barreras contra la corrosión, capas ópticas | Diamante sintético, nitruro de titanio, recubrimientos ópticos |

| Síntesis de materiales avanzados | Creación de materiales novedosos con propiedades únicas | Películas de diamante, cerámicas especializadas |

¿Listo para mejorar las capacidades de su laboratorio con películas delgadas de alto rendimiento? KINTEK se especializa en proporcionar equipos y consumibles de laboratorio avanzados adaptados a procesos precisos de deposición química de vapor (CVD). Ya sea que trabaje en investigación de semiconductores, ciencia de materiales o ingeniería de superficies, nuestras soluciones ofrecen la pureza, uniformidad y control que su trabajo exige. Contáctenos hoy para analizar cómo podemos apoyar las necesidades específicas de su laboratorio y ayudarle a lograr resultados superiores.

Guía Visual

Productos relacionados

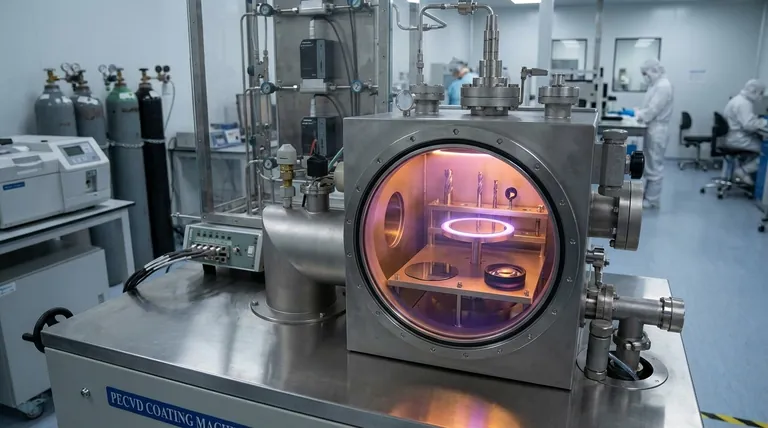

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?