En la deposición por pulverización catódica, el gas más utilizado es el Argón (Ar). Esto se debe a que el argón es un gas noble, lo que significa que es químicamente inerte y no reaccionará con el material objetivo durante el proceso. Esto permite la deposición de una película delgada que tiene la misma composición pura que el material de origen.

La elección del gas en la deposición por pulverización catódica es una decisión de ingeniería crítica. Si bien el argón es el valor predeterminado por su naturaleza inerte y su rentabilidad, el gas ideal se selecciona en función de una compensación entre la eficiencia de la pulverización catódica, el costo y la composición de la película final deseada.

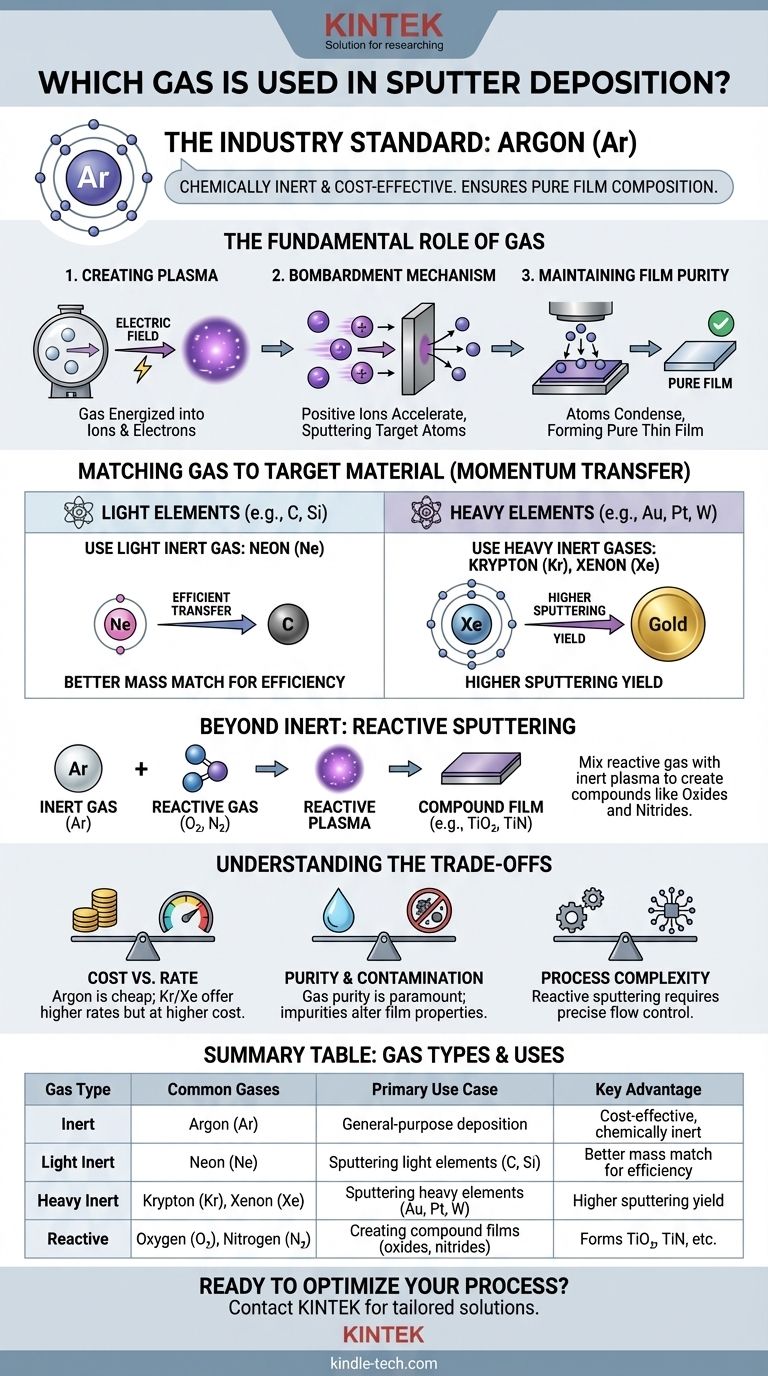

El papel fundamental del gas en la pulverización catódica

Para comprender por qué se eligen gases específicos, primero debemos entender el papel que desempeña el gas en el proceso de deposición en sí. El gas no es simplemente un entorno de fondo; es el medio activo que impulsa todo el mecanismo de pulverización catódica.

Creación del plasma

La deposición por pulverización catódica comienza introduciendo un gas a baja presión en una cámara de vacío. Luego se aplica un campo eléctrico, que energiza el gas y lo transforma en un plasma, un estado de la materia que consiste en iones positivos y electrones libres.

El mecanismo de bombardeo

Estos iones de gas positivos recién creados son acelerados por el campo eléctrico y dirigidos hacia el "objetivo" (target), que es un bloque sólido del material que se desea depositar. Los iones bombardean el objetivo con alta energía, desalojando físicamente, o mediante pulverización catódica (sputtering), átomos de su superficie.

Mantenimiento de la pureza de la película

Estos átomos pulverizados viajan luego a través de la cámara y se condensan sobre un sustrato (como una oblea de silicio o un portaobjetos de vidrio), formando una película delgada y uniforme. El uso de un gas inerte como el argón es crucial para garantizar que la película depositada sea pura y tenga la misma composición química que el objetivo.

Adaptar el gas al material objetivo

Si bien el argón es el caballo de batalla de la pulverización catódica, la eficiencia del proceso puede mejorarse significativamente adaptando el gas al objetivo. Esta decisión se rige por un principio fundamental de la física.

El principio de transferencia de momento

Piense en el proceso como un juego de billar. Para la transferencia más eficiente de energía y momento, la masa de los objetos que colisionan debe ser similar. Lo mismo ocurre en la pulverización catódica: la pulverización catódica máxima se produce cuando la masa del ion de gas está cerca de la masa del átomo objetivo.

Pulverización catódica de elementos ligeros

Al pulverizar catódicamente materiales objetivo más ligeros (como carbono o silicio), un gas inerte más ligero es más eficiente. El Neón (Ne), aunque más caro que el argón, proporciona una mejor coincidencia de masa y puede aumentar la velocidad de pulverización catódica.

Pulverización catódica de elementos pesados

Por el contrario, para materiales objetivo pesados (como oro, platino o tungsteno), los gases inertes más pesados son mucho más efectivos. El Kriptón (Kr) y el Xenón (Xe) tienen una masa atómica mucho mayor que el argón, lo que provoca un aumento drástico en la eficiencia de la pulverización catódica para estos elementos pesados.

Más allá de lo inerte: el poder de la pulverización catódica reactiva

En algunas aplicaciones, el objetivo no es depositar un material puro, sino crear un compuesto. Esto se logra mediante un proceso llamado pulverización catódica reactiva, donde el gas se elige intencionalmente para que reaccione con el material pulverizado.

El objetivo: depositar compuestos

En la pulverización catódica reactiva, se mezcla un gas reactivo (como oxígeno o nitrógeno) con el gas inerte principal (generalmente argón). A medida que los átomos son pulverizados desde el objetivo, reaccionan con este gas para formar un nuevo compuesto.

Creación de óxidos y nitruros

Este es el método estándar para producir películas tecnológicamente importantes. Por ejemplo, pulverizar catódicamente un objetivo de titanio en una mezcla de argón y oxígeno depositará una película de dióxido de titanio (TiO₂). La pulverización catódica del mismo objetivo en argón y nitrógeno creará un recubrimiento duro de nitruro de titanio (TiN).

Dónde ocurre la reacción

Dependiendo de los parámetros del proceso, esta reacción química puede tener lugar en la superficie del objetivo, en vuelo mientras los átomos viajan hacia el sustrato, o directamente sobre el sustrato mismo.

Comprender las compensaciones

Seleccionar el gas correcto es siempre un equilibrio de factores en competencia.

Costo frente a la tasa de pulverización catódica

El argón es abundante y económico, lo que lo convierte en la opción predeterminada. El neón, el kriptón y especialmente el xenón son significativamente más caros. Debe sopesar el mayor costo frente a las ganancias potenciales en velocidad y eficiencia del proceso.

Pureza y contaminación

La pureza del gas de pulverización catódica es primordial. Cualquier impureza, como vapor de agua u oxígeno, en su suministro de gas inerte puede incorporarse involuntariamente a su película, alterando sus propiedades eléctricas u ópticas.

Complejidad del proceso

La pulverización catódica reactiva es un proceso poderoso pero complejo. Controlar la mezcla de gases y la química de la reacción para lograr la estequiometría de película deseada requiere un control preciso de las tasas de flujo de gas y las velocidades de bombeo.

Selección del gas adecuado para su aplicación

Su elección de gas está determinada completamente por los objetivos técnicos y económicos de su proyecto.

- Si su enfoque principal es la deposición de películas delgadas de propósito general y rentable: Utilice argón, ya que proporciona el mejor equilibrio entre rendimiento y costo para una amplia gama de materiales.

- Si su enfoque principal es maximizar la velocidad de pulverización catódica para un material específico: Haga coincidir la masa del ion con la masa del átomo objetivo: use neón para elementos ligeros y kriptón o xenón para elementos pesados si el presupuesto lo permite.

- Si su enfoque principal es crear una película compuesta como un óxido o nitruro: Utilice un proceso de pulverización catódica reactiva introduciendo un gas como oxígeno o nitrógeno en su plasma de argón.

En última instancia, el gas que elija es un parámetro fundamental que define tanto la eficiencia de su proceso como las propiedades del material final que crea.

Tabla de resumen:

| Tipo de gas | Gases comunes | Caso de uso principal | Ventaja clave |

|---|---|---|---|

| Inerte | Argón (Ar) | Deposición de propósito general | Rentable, químicamente inerte |

| Inerte ligero | Neón (Ne) | Pulverización catódica de elementos ligeros (C, Si) | Mejor coincidencia de masa para la eficiencia |

| Inerte pesado | Kriptón (Kr), Xenón (Xe) | Pulverización catódica de elementos pesados (Au, Pt, W) | Mayor rendimiento de pulverización catódica |

| Reactivo | Oxígeno (O₂), Nitrógeno (N₂) | Creación de películas compuestas (óxidos, nitruros) | Forma TiO₂, TiN, etc. |

¿Listo para optimizar su proceso de deposición por pulverización catódica? La elección correcta del gas es fundamental para lograr películas delgadas de alta calidad y eficiencia. En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles adaptados a sus necesidades específicas de investigación y producción. Ya sea que esté trabajando con gases inertes para la deposición de metales puros o gases reactivos para películas compuestas avanzadas, nuestra experiencia puede ayudarlo a maximizar la eficiencia de la pulverización catódica y la calidad de la película. Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar los requisitos únicos de su laboratorio con equipos y consumibles de precisión.

Guía Visual

Productos relacionados

- Herramientas de Rectificado de Diamante CVD para Aplicaciones de Precisión

- Junta aislante de cerámica de zirconio Ingeniería avanzada de cerámica fina

- Fabricante de piezas personalizadas de PTFE Teflon, matraz cónico F4, matraz triangular de 50, 100, 250 ml

- Fabricante de piezas personalizadas de PTFE Teflon para matraces de fondo redondo de tres bocas

- Máquina de fundición de película estirable de PVC de plástico de laboratorio para pruebas de película

La gente también pregunta

- ¿Es permanente el recubrimiento de diamante? La verdad sobre su durabilidad a largo plazo

- ¿Cuáles son los ejemplos de materiales de película delgada? Metales, dieléctricos y semiconductores para su aplicación

- ¿Cuáles son las propiedades de las películas delgadas? Comportamiento de Materiales de Ingeniería a Nanoescala

- ¿Cuál es el principio del sputtering? Una guía para la tecnología de deposición de películas delgadas

- ¿Cómo funciona la deposición por pulverización catódica? Una guía para el recubrimiento de películas delgadas de precisión

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación

- ¿Para qué se utilizan los blancos de pulverización catódica? Deposición de películas delgadas de precisión para electrónica y óptica

- ¿Qué hace un blanco de pulverización catódica? Es la fuente de alta pureza para películas delgadas de precisión